1.本实用新型涉及一种铁路货车车体检修领域,尤其涉及一种高矮台车车体防撞块。

背景技术:

2.车辆在拆除钩缓装置后流转至大抛丸间抛丸,流转过程中,由于没有车钩的连挂,需要在车辆之间装上防撞块,防止货车之间发成碰撞从而使脚制动安装座、踏板、折角塞门等配件损坏。而对于p64、gq70、l70等车体较高的车型,选用矮台车,主修车辆由70t级转为60t级,缺少此类车辆以及其他型号的车辆所用的专用防撞块。

3.现在采用的防撞目前防撞块两支柱的中心线距离为240mm,防撞块接触板采用的两块φ130*10的圆板,由于70t、60t铁路货车冲击座筋板中心线的距离分别约为340mm、320mm,导致在使用过程中防撞块会冲进冲击座内,无法取出,防撞块的使用寿命大大降低,同时碰撞导致折角塞门、脚制动安装座、踏板等配件的损坏,防撞块底板无法与冲击座贴合,连接螺栓短,在使用过程中受到冲击时,连接螺栓易从冲击座内逃出,同时高矮台车的高度差也不尽相同。

技术实现要素:

4.本实用新型旨在解决上述缺陷,提供一种高矮台车车体防撞块,采用增大支柱中心距和增加防撞块接触面面积的专用防撞块,有效避免防撞块卡入冲击座内,降低配件的维修成本。

5.为了克服背景技术中存在的缺陷,本实用新型解决其技术问题所采用的技术方案是:一种高矮台车车体防撞块,包括防撞块支柱,所述2根防撞块支柱一端连接防撞块接触板,所述2根防撞块支柱另一端连接防撞块底板,所述2根防撞块支柱之间用筋板二连接,在2根防撞块支柱内侧和防撞块底板之间用筋板五连接,在所述防撞块支柱一侧面连接筋板三,并且所述筋板三的底部连接在防撞块底板的上端面,所述防撞块底板两侧各连接一个链条,并且所述链条上连接一个螺栓,所述防撞块底板上端面的两侧还设有横向支撑,并且所述横向支撑与筋板三连接,在所述底板的下端面的两边各设置一个防撞块支座。

6.进一步的改进,包括防撞块底板,确保防撞块底板与所安装车体冲击座的间隙小于等于5mm。

7.进一步的改进,包括防撞块支柱由240mm中心距改为340mm。

8.进一步的改进,包括将防撞块接触板由两块φ130*10的圆板改为一块140*400*8的矩形板。

9.进一步的改进,包括螺栓为m18*180的螺栓。

10.进一步的改进,包括支座安装位置确定为距底板(8)顶面140mm。

11.进一步的改进,包括防撞块支座的长度根据冲击座而定为85mm,两个防撞块支座上各设置一个预留孔,所述预留孔与冲击座活动托梁螺栓安装孔对齐,通过所述连接螺栓

进行连接固定。

12.本实用新型的有益效果是:该防撞块可满足高度差小于等于400mm高矮台车车体的防撞要求,防撞块安装在冲击座上,用连接螺栓进行固定,筋板和横向支撑提高了防撞块的强度与稳定性。

13.本实用新型采用的防撞接触板的形状为长方形,接触板由原来的两块130*10圆板改成一块140*400*8的矩形板,中心距由原来的240mm改成340mm,加大防撞块与另一车体冲击座的接触面积,防止了防撞块卡入冲击座内,避免了在撞击中对折角塞门、脚制动安装座、踏板等配件产生破坏。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

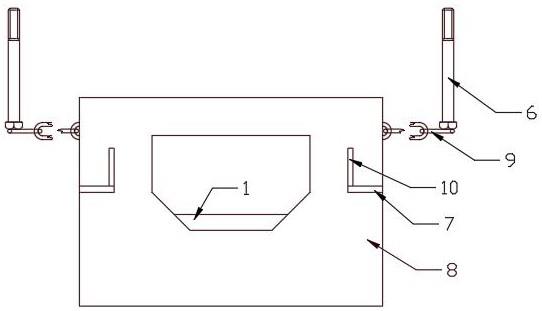

15.图1是本实用新型的主视图;

16.图2是本实用新型的俯视图;

17.图3是本实用新型的左视图;

18.图4是本实用新型的装车结构示意图;

19.图中1.防撞块接触板2.筋板3.筋板4.防撞块支柱5.筋板6.螺栓7.防撞块支座8.防撞块底板9.链条10.筋板11.横向支撑12.冲击座。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.根据图1、图2和图3所示,一种高矮台车车体防撞块,包括防撞块底板8、2根防撞块支柱4和防撞块接触板1,2根防撞块支柱4一端连接防撞块接触板1,2根防撞块支柱4另一端连接防撞块底板8,2根防撞块支柱4支柱中心距为340mm,防撞块支柱4之间用筋板二2连接,防撞块支柱4内侧和防撞块底板8之间用筋板五5连接,防撞块底板8是一块140*400*8的长方形方板,防撞块支柱4一侧面连接筋板三3、筋板三3的底部连接在防撞块底板8的上端面,防撞块底板8两侧各连接一个链条9,链条9上连接一个螺栓6,螺栓6为m18*180的螺栓,防撞块底板8上端面的两侧还设有横向支撑11,横向支撑11与筋板三3连接,在防撞块底板8的下端面的两边各设置一个防撞块支座7,在2根防撞块支座7上各设置一个预留孔,预留孔连接冲击座12,通过螺栓6进行连接固定,防撞块支座7上还设有筋板十10,筋板十10的一边连接在防撞块底板8的下端面上。

22.筋板二2、筋板三3和筋板五5能够提高防撞块结构的稳定性,延长防撞块的使用寿命,横向支撑11提高了筋板三3和防撞块底板8之间的稳定性,螺栓6起到了连接固定作用,防撞块底板8和螺栓6用链条9连接,防止了螺栓的掉落,筋板十10提高了防撞块支座7的强度。

23.本实用新型能够应用于高度差小于等于400mm高矮台车车体的防撞要求,由于

70t、60t铁路货车冲击座筋板中心线的距离分别约为340mm和320mm,防撞块支柱中心距由原来的240mm改成340mm,防撞块接触板由两块φ130*10的圆板改为一块140*400*8的矩形板,提高了接触面积,防止了防撞块卡入冲击座内,防撞块底板与所安装车体冲击座的间隙小于等于5mm,保证了防撞块底板和冲击座之间的贴合性,从而提高防撞块的稳定性和使用寿命,螺栓6为m18*180的螺栓,当防撞块收到撞击时螺栓不容易脱出。

24.工作原理:根据图4所示在安装时,防撞块支座7上的预留孔对准冲击座上的活动托梁螺栓安装孔,防撞块底板8和冲击座紧密贴合,再用螺栓6穿过预留孔和冲击座进行连接,拆除钩缓装置的车体在流转过程中,矮台车车体的冲击座通过撞到防撞块的接触板,达到两车体间的防撞目的。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种高矮台车车体防撞块,包括防撞块底板(8)、2根防撞块支柱(4)和防撞块接触板(1),所述2根防撞块支柱(4)一端连接防撞块接触板(1),2根防撞块支柱(4)另一端连接防撞块底板(8),其特征是,所述2根防撞块支柱(4)之间用筋板二(2)连接,2根防撞块支柱(4)内侧和防撞块底板(8)之间用筋板五(5)连接,所述防撞块支柱(4)一侧面连接筋板三(3)、并且所述筋板三(3)的底部连接在防撞块底板(8)的上端面,所述防撞块底板(8)两侧各连接一个链条(9),所述链条(9)上连接一个螺栓(6),所述防撞块底板(8)上端面的两侧还设有横向支撑(11),所述横向支撑(11)与筋板三(3)连接,在所述防撞块底板(8)的下端面的两边各设置一个防撞块支座(7)。2.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:所述2根防撞块支柱(4)中心距为340mm。3.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:所述防撞块接触板(1)为140*100*8的矩形板。4.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:所述螺栓(6)为m18*180的螺栓。5.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:所述防撞块支座(7)的长度根据冲击座(12)而定。6.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:所述防撞块支座(7)的安装位置根据对所用全部高矮台车的高度进行测量、统计分析后而定。7.如权利要求1所述的一种高矮台车车体防撞块,其特征在于:在所述两个防撞块支座(7)上各设置一个预留孔,所述预留孔对齐冲击座(12)活动托梁螺栓安装孔,通过所述螺栓(6)将两者连接固定,所述防撞块支座(7)上还设有筋板十(10),所述筋板十(10)的一边连接在防撞块底板(8)的下端面上。

技术总结

本实用新型属于铁路货车车体检修领域,尤其是一种高矮台车车体防撞块,包括防撞块底板、支柱和接触板,所述2根防撞块支柱一端连接防撞块接触板,2根防撞块支柱另一端连接防撞块底板,防撞块底板的下端面安装支座。本实用新型增加了防撞块支柱的中心距,增大了接触板的面积,防止防撞块卡入另一车体冲击座内;安装时提高了防撞块和冲击座的贴合性,受冲击时螺栓不易逃出冲击座,有效保障防撞块的使用性能及使用寿命。该实用新型的使用降低了折角塞门、踏板等配件的维修成本。踏板等配件的维修成本。踏板等配件的维修成本。

技术研发人员:汪文斌 王帅 赵伟明

受保护的技术使用者:中车常州车辆有限公司

技术研发日:2021.03.11

技术公布日:2022/1/11