1.本发明涉及交联聚乙烯电力电缆材料领域,尤其是一种基于低杂质含量导电炭黑的高压电缆半导电屏蔽料及其制备方法。

背景技术:

2.半导电屏蔽层是中高压电力电缆结构的重要组成部分,能使导线与绝缘层紧密接触,减少气隙产生,从而保护绝缘层被破坏。当电缆芯线内发生故障时,半导电内屏蔽层能够将泄露的电流导入地网中,保护主绝缘不被破坏。既半导电内屏蔽层具有均化电场,既能降低绝缘层的电场应力又能防止局部放电破坏主绝缘,同时能抑制绝缘层的电树现象,对维护电缆运行安全性和延长电缆使用寿命具有重大的意义。半导电屏蔽料属于聚合物为基体的复合材料,通过在高分子基体中添加导电填料(如炭黑),用交联剂使基体交联同时添加抗氧剂、加工助剂及适量的其它添加剂成。

3.导电炭黑作为高压电缆半导电屏蔽材料的核心材料,其品质决定了半导电屏蔽料产品的性能优劣。炭黑不仅决定半导电屏蔽料的导电性能,更可以左右产品的物理性能的变化,产品的优良的功能性,甚至可以决定产品的市场价值。但是现有技术生产的导电炭黑由于杂质含量大,导电性能差,将其应用于高压电缆半导电屏蔽料中存在填充量大,材料的机械性能和加工性能差,半导电屏蔽料表面不光滑,凸起点多的问题,无法满足高压电缆半导电屏蔽料的实际使用要求。因此,生产低杂质含量导电炭黑并将其应用于高压电缆半导电屏蔽料,有望实现超光滑、超洁净高压电缆半导电屏蔽材料的制备,这对高压电缆的发展具有重要的实用价值。

技术实现要素:

4.本发明的目的是针对现有技术生产的导电炭黑由于杂质含量大,导电性能差,在电缆半导电屏蔽料中填充量大,半导电屏蔽料表面不光滑,凸起点多等问题,提供一种基于低杂质含量导电炭黑制备高压电缆半导电屏蔽料的方法。

5.本发明提供的低杂质导电炭黑制备高压电缆半导电屏蔽料的方法,步骤如下:

6.(1)按照如下重量份比例称取各原料组分:

7.极性聚烯烃共聚物55-65份、导电炭黑26-35份、分散剂1-3份、交联剂0.5-2份、润滑剂1-2份、抗氧剂0.5-1份;所述导电炭黑是325目筛余物含量小于7ppm的低杂质含量导电炭黑;

8.(2)将导电炭黑去除水分后与分散剂通过机械混合机混合均匀;

9.(3)将步骤(2)得到的混合物与润滑剂、抗氧剂在机械混合下继续混合均匀,然后加入极性聚烯烃共聚物,继续混合均匀;

10.(4)将步骤(3)得到的混合物在双螺杆挤出机中进行熔融挤出,然后再经水下拉条、切粒、烘干制得颗粒料;

11.(5)将步骤(4)得到的颗粒料放入容器,置于65℃的烘箱中将颗粒料加热到65℃,

然后将颗粒料与交联剂混合均匀之后在65℃烘箱中放置8个小时使颗粒料对交联剂进行充分吸收,即得到高压电缆半导电屏蔽料。

12.导电炭黑是通过在炭黑的后处理阶段通过分级处理降低筛余物含量,实现低杂质含量导电炭黑的制备,导电炭黑的杂质含量按照325目筛余物含量的不同可以分为:低杂质含量(325目筛余物<7ppm),中杂质含量(7-10ppm),高杂质含量(>10ppm)。本发明中,导电炭黑采用的是低杂质含量导电炭黑,其中325目筛余物含量小于7ppm。

13.所述极性聚烯烃共聚物为乙烯丙烯酸丁酯树脂(eba树脂),其在190℃和2.16kg下的熔融指数8-10g/min,断裂伸长率≥700%。采用eba树脂作为基料,eba的热分解温度330℃,远高于eva的240℃。电缆制造过程中会经过270℃的硫化管,选用热分解温度高的基体树脂可以最大化减少基料的受热分解,延长高压电缆的使用寿命。熔融指数范围8-10g/min,保证了体系基本的流动性能,只需添加少量润滑剂即可满足加工性能。

14.所述抗氧剂为抗氧剂1010或抗氧剂300或两种的混合物。

15.所述润滑剂为硬脂酸锌。

16.所述交联剂为过氧化二异丙苯(dcp)或双叔丁基过氧化二异丙基苯(bipb)或两种的混合物。bipb分子量338,熔点范围46-52℃,纯度>96%,dcp分子量270,熔点范围39-41℃,纯度>96%。

17.所述分散剂为乙撑双硬脂酰胺、油酸酰胺中的一种或多种。

18.与现有技术相比,本发明的有益之处在于:

19.本发明采用低杂质含量导电炭黑,325目筛余物含量<7ppm,杂质含量少,导电性能好,将其应用于高压半导电屏蔽料中,克服了将普通导电炭黑填充高压半导电屏蔽料存在的填充量过大,材料的机械性能和加工性能劣化,半导电屏蔽料表面不光滑,凸起点多等问题。

20.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

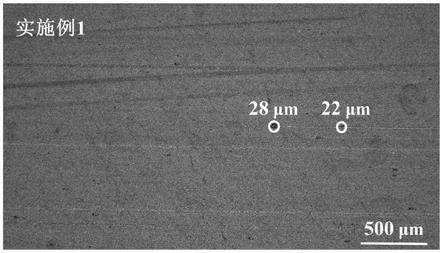

21.图1实施例1的高压电缆半导电屏蔽料的表面微观形貌图。

22.图2对比例1的电缆半导电屏蔽料的表面微观形貌图。

23.图3对比例2的电缆半导电屏蔽料的表面微观形貌图。

具体实施方式

24.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

25.实施例1

26.一种高压电缆半导电屏蔽料,包括如下重量份的组分:

27.eba树脂60.5份、低杂质含量导电炭黑35份、分散剂2份、交联剂bipb 1份、硬脂酸锌1份、抗氧剂0.5份。

28.所述eba树脂在190℃和2.16kg下的熔融指数9g/min,断裂伸长率800%。

29.所述导电炭黑为低杂质含量导电炭黑,其325目筛余物含量为5ppm。

30.所述抗氧剂为抗氧剂1010和抗氧剂300的混合物,重量比例为2:1。

31.所述分散剂为油酸酰胺。

32.所述电缆半导电屏蔽料的制备方法步骤如下:

33.(1)按照重量配比将导电炭黑去除水分,与重量配比的分散剂通过高速混合机混合均匀。

34.(2)将步骤(1)得到的混合物与润滑剂、抗氧剂在高速混合机下继续混合均匀,然后加入eba树脂继续混合均匀。

35.(3)将步骤(2)得到的混合物在双螺杆挤出机中进行熔融挤出,然后再经水下拉条、切粒、烘干制得颗粒料。

36.(4)将步骤(3)得到的烘干后的颗粒料放入容器,置于65℃的烘箱中将颗粒料加热到65℃,然后将颗粒料与交联剂混合均匀之后在65℃烘箱中放置8个小时使颗粒料对交联剂进行充分吸收,即得高压半导电屏蔽料。

37.实施例2

38.一种高压电缆半导电屏蔽料,包括以下重量份的组分:eba树脂63份、低杂质含量导电炭黑32份、交联剂bipb 1.5份、硬脂酸锌2份、分散剂1份、抗氧剂0.5份。

39.所述eba树脂在190℃和2.16kg下的熔融指数9g/min,断裂伸长率800%。

40.所述导电炭黑为低杂质含量导电炭黑,其325目筛余物含量为5ppm。

41.所述抗氧剂为抗氧剂1010和抗氧剂300的混合物,重量比例为2:1。

42.所述分散剂油酸酰胺的复配物。

43.制备方法同实施例1。

44.实施例3

45.一种高压电缆半导电屏蔽料,包括以下重量份的组分:eba树脂65份、低杂质含量导电炭黑30份、交联剂bipb 1份、硬脂酸锌2份、分散剂1份、抗氧剂0.5份。

46.所述eba树脂在190℃和2.16kg下的熔融指数9g/min,断裂伸长率800%。

47.所述导电炭黑为低杂质含量导电炭黑,其325目筛余物含量为5ppm。

48.所述抗氧剂为抗氧剂1010和抗氧剂300的混合物,重量比例为2:1。

49.所述分散剂油酸酰胺。

50.制备方法同实施例1。

51.对比例1

52.一种高压电缆半导电屏蔽料,各组分配比含量同实施例1,唯一区别为:所述导电炭黑为中杂质含量导电炭黑,其325目筛余物含量为8ppm。

53.对比例2

54.一种高压电缆半导电屏蔽料,各组分配比含量同实施例1,唯一区别为:所述导电炭黑为高杂质含量导电炭黑,其325目筛余物含量为12ppm。

55.对比例3

56.一种高压电缆半导电屏蔽料,各组分配比含量同实施例1,唯一区别为:交联剂使用dcp。

57.对比例4

58.一种高压电缆半导电屏蔽料,各组分配比含量同实施例1,唯一区别为:交联剂用

量为2份。

59.性能测试

60.(1)对比实施例1-3和对比例1-4的高压电缆半导电屏蔽料的物理机械性能、电性能以及表面光滑度性能,结果见表1。

61.表1高压电缆半导电屏蔽料的物理机械性能及电性能

[0062][0063][0064]

由表1可以看出,本发明采用低杂质含量导电炭黑制备的半导电屏蔽料的各项物理机械性能及电性能明显优于采用中杂质含量及高杂质含量导电炭黑制备的半导电屏蔽料。

[0065]

(2)图1-3分别是实施例1、对比例1、对比例2制备的电缆半导电屏蔽料的表面光滑度微观形貌图。图中圈出位置标记的数字是凸出物的直径。通过三个图的对比可以看出,本发明的高压电缆半导电屏蔽料表面毛刺或突出物不仅数量更少,而且直径也更小,即本发明的高压电缆半导电屏蔽料表面更光滑。

[0066]

综上所述,本发明的高压电缆半导电屏蔽料中,选用低杂质含量的导电炭黑,其325目筛余物含量低且易于分散,导电性能更高,在较低含量的填充量下即可达到导电性能要求,机械性能和加工流动性更好,并且挤出表面更光滑,毛刺或突出物更少。

[0067]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。