1.本实用新型涉及玻璃的生产加工领域,具体涉及一步法、无抽气口全钢化真空玻璃连续生产设备。

背景技术:

2.目前,真空玻璃的生产过程中,合片工序通常采用两步法:先封边后抽真空,封边时需要先加热再降温,抽真空时也需要先升温再降温,重复的升温降温使得整个过程时间较长,而且产量低,人工电量等消耗较多,成本高。

3.现有技术对上述技术问题进行了改进,例如,现有技术;专利申请号: cn202010069345.8 ;专利名称:一步法真空玻璃合片生产线;涉及一种一步法真空玻璃合片生产线,其包括贯穿整条生产线的输送辊道,生产线包括依次设置的进料平台、一号仓、二号仓、三号仓和出料平台;进料平台与一号仓的入口之间设置有密封门ⅰ,一号仓的出口与二号仓的入口之间设置有密封门ⅱ;二号仓内壁上设置有反光隔热内套,反光隔热内套顶部和底部均布置有辐射加热管,二号仓的出口与和三号仓的入口之间设置有密封门ⅲ,三号仓的出口与出料平台之间设置有密封门ⅳ。

4.现有技术中虽然通过密封门将对真空加热的工序进行分割实现分部加热,提升加热合片效率,但是,在传送的过程中虽然实现了逐级抽真空、加热,但是不便于在真空环境中实现转移和压合的操作。现有技术中的压合玻璃采用的加热方式仅仅通过辐射加热管对玻璃体进行辐射加热,无法单独对玻璃夹层中合片的局部进行独立加热,更不具有对玻璃夹层中密封件进行独立加热的功能。

技术实现要素:

5.本实用新型克服了现有技术的不足,提供了一种一步法、无抽气口全钢化真空玻璃连续生产设备,具有便捷上料逐级抽真空和稳定加热压合成型的功能。

6.为达到上述目的,本实用新型采用的技术方案为:一步法、无抽气口全钢化真空玻璃连续生产设备,包括机架,以及设置在机架上的用于传送玻璃组的真空玻璃生产线,所述真空玻璃生产线包括设置在机架上的传送机构,所述传送机构穿设过多个真空箱,相邻的真空箱之间密封对接,且密封对接处设置有用于通断的隔离门,至少一个所述真空箱内设置有与所述传送料道对应的物料转移机构和合片机构;相邻的所述真空箱之间串接有真空阀。

7.本实用新型一个优选的实施方案中,所述传送机构的两端设置有上料平台和收料平台,所述传送机构包括枢转设置在机架上的多根陶瓷辊轴,多根陶瓷辊轴形成传送料道穿设过多个真空箱;多根所述陶瓷辊轴通过链轮和链带与电机驱动连接。

8.本实用新型一个优选的实施方案中,位于所述真空箱内的传送料道中设置有若干根加热管;且所述真空箱内还设置有若干个与所述传送料道对应的温度传感器。

9.本实用新型一个优选的实施方案中,多个真空箱包括至少一个设置有物料转移机

构和合片机构的真空箱四,所述真空箱四的进料侧和出料侧分别设置有多个不同真空压力的真空箱。

10.本实用新型一个优选的实施方案中,所述真空箱四的进料侧设置有多个真空箱,多个真空箱内的真空度按物料传送方向从常压状态依次逐级递增至高真空状态。

11.本实用新型一个优选的实施方案中,所述真空箱四的出料侧设置有多个真空箱,多个真空箱内的真空度按物料传送方向依次逐级递减至常压状态。

12.本实用新型一个优选的实施方案中,靠近所述收料平台的所述真空箱内连接有外部风机或/和水套冷却机构。

13.本实用新型一个优选的实施方案中,靠近所述收料平台的若干个真空箱,包括按照传送方向依次连接设置的真空箱六和真空箱七,所述真空箱六上设置有水套冷却机构,水套冷却机构包括设置在真空箱六上的若干条水冷通道;所述真空箱七内设置有若干组风栅,所述风栅与外部风机连接,所述外部风机通过热风发生器将所述干燥风引入所述风栅。

14.本实用新型一个优选的实施方案中,所述物料转移机构,包括设置在所述真空箱四内的安装架,所述安装架上设置有对应所述传送料道的驱动位移机构,所述驱动位移机构包括横向位移机构和驱动设置在所述横向位移机构上的纵向位移机构,所述纵向位移机构上驱动设置有若干个用于取、放所述玻璃组的双真空吸盘。

15.本实用新型一个优选的实施方案中,所述合片机构包括上压合模和下压合模,所述上压合模通过下压机构设置在真空箱四内的上部,所述真空箱四内的下部设置有能穿设过所述传送料道相对所述上压合模上下推顶的推顶机构,所述下压合模通过所述陶瓷辊轴往复活动设置在所述真空箱四内的传送料道上;所述下压合模和上压合模采用陶瓷板制成;下压合模和上压合模内还嵌设有加热丝,且所述下压合模内还设置有高频加热器。

16.本实用新型解决了技术背景中存在的缺陷,本实用新型有益的技术效果是:

17.本实用新型公开了一种一步法、无抽气口全钢化真空玻璃连续生产设备,具有便捷上料逐级抽真空和稳定加热压合成型的功能。

18.第一,通过传送机构穿设过多个真空箱,相邻的真空箱通过隔离门分隔,通过隔离门的开合实现真空箱之间的通路的通断。利用设置在相邻的真空箱设置有真空阀,通过真空阀的通断实现相邻的真空箱之间的真空度对接。从而提升生产线的生产环境的稳定性,使得玻璃组在逐级抽真空和加热,以及逐级降低真空度和温度的环境中生产,有效提升的成品率。

19.第二,通过在传送机构的传送料带内间隔设置有加热管,对传送中的玻璃组进行逐级加热。同时加热管还能对周边的陶瓷辊轴进行辐射加热,预热玻璃组,有效提升传送机构的传送稳定性。

20.第三,靠近收料平台的真空箱内设置有风栅,风栅与外部风机连接,外部风机通过热风发生器将所述干燥风引入风栅,引入干燥风进一步提升了真空箱内的降温便捷。

21.第四,利用在上压合模和下压合模中内置有加热丝,上压合模和下压合模采用的是陶瓷制成,提升上压合模和下压合模的加温稳定性。在下压合模内置有高频加热器,通过高频加热器能独立加热玻璃组内部的受磁式金属框,更有利于后续的压合操作的稳定性。通过独立加热的受磁式金属框进一步加热玻璃组中待压合的区域,利用玻璃体局部软化后受压粘接实现压合封层。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

23.图1是本实用新型的优选实施例中一步法、无抽气口全钢化真空玻璃连续生产设备的真空管路连接结构示意图;

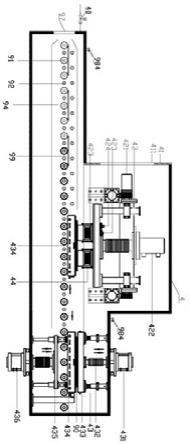

24.图2是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的辊道平台的正视结构示意图;

25.图3是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的辊道平台上传送待合页玻璃组件的俯视结构示意图;

26.图4是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱一的正视结构示意图;

27.图5是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱一内传送待合片玻璃组件的俯视结构示意图;

28.图6是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱二的正视结构示意图;

29.图7是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱三的正视结构示意图;

30.图8是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱四的正视结构示意图;

31.图9是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱四中双真空吸盘的正视结构示意图;

32.图10是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱五的正视结构示意图;

33.图11是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱六的正视结构示意图;

34.图12是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的真空箱七的正视结构示意图;

35.图13是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的玻璃组压合前的结构示意图;

36.图14是本实用新型的一步法、无抽气口全钢化真空玻璃连续生产设备中的玻璃组压合后的结构示意图;

37.图中附图标记的含义;1-真空箱一,10-真空阀一,2-真空箱二,20-真空阀二,3-真空箱三,30-真空阀三,4-真空箱四,40-真空阀四,41-真空箱体,411-真空设备接口,42-驱动位移机构,421-横向位移机构,422-纵向位移机构,423、低压真空接头,424、高压真空接头,43-合片机构,431-下压机构,432-伸缩杆一,433-上压合模,434-下压合模,435-升降托架,436-推顶机构;

38.44-双真空吸盘,45-外部控压机构,451、密封外壳一,452、密封圈一,453-密封外壳二,454、波纹管一,455-高压真空腔,456、弹性件一,457、定位导杆一;46、紧固密封板,461、外部控压接头,462-内部吸附接头,463-波纹管三;

39.47-内部吸附机构,471-波纹管二,472-低压真空腔,48-导向伸缩机构,481、套管,

482、定位导杆二,483、过渡体,484、弹性件二,49、真空吸盘,491-吸盘对接块;

40.5-真空箱五,50-真空阀五,6-真空箱六,60-真空阀六,7-真空箱七,72-风栅,73-抽吸管路,74-轴流风机,75-热风发生器,81-上层玻璃,82-下层玻璃,83-受磁式金属密封框,84-吸气剂;

41.9-传送料道,90-待合片玻璃组,91-陶瓷辊轴,92-加热管,93-温度传感器,94-传送料道,95-上料平台,96-下料平台,97-隔离门,981-低压真空泵组,982-高压真空泵组,983-气动挡板阀,984-复合真空计,99-合片后玻璃组。

具体实施方式

42.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

43.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、底、顶等),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

44.实施例一

45.玻璃组在压合之前的待压合玻璃组,如图13所示,待压合玻璃组包括上层玻璃81和下层玻璃82,上层玻璃81和下层玻璃82时间设置有受磁式金属密封框83,且上层玻璃81和下层玻璃82之间还设置有吸气剂84。玻璃组在经过合片操作后的合片后玻璃组99,如图14所示,合片后玻璃组99中受磁式金属密封框83上下两侧分别嵌设入上层玻璃81和下层玻璃82的玻璃体内形成密封组合结构。上层玻璃81和下层玻璃82以及受磁式金属密封框83之间形成真空腔。

46.如图1~图14所示,一步法、无抽气口全钢化真空玻璃连续生产设备,包括机架,以及设置在机架上的用于传送玻璃组的真空玻璃生产线,真空玻璃生产线包括设置在机架上的传送机构9,传送机构9穿设过多个真空箱,传送机构9的两端设置有上料平台95和收料平台,传送机构9包括枢转设置在机架上的多根陶瓷辊轴91,多根陶瓷辊轴91形成传送料道94穿设过多个真空箱,真空箱分别通过气动挡板阀983连接低压真空泵组981或高压真空泵组982;即低压真空泵组981的抽取真空的真空度高于高压真空泵组982抽取真空的真空度。多根陶瓷辊轴91通过链轮和链带与电机驱动连接。且位于真空箱内的传送料道94中设置有多根间隔设置的加热管92,加热管92间隔凹陷设置在相邻的陶瓷辊轴91之间;且真空箱内还设置有若干个与传送料道94对应的温度传感器93。温度传感器93采用现有技术中的红外线测温仪,用于检测玻璃组的上层玻璃81和下层玻璃82的温度。

47.具体的,如图1~图12所示,具体的,如图1~图12所示,多个真空箱包括按照传送方

向依次设置的真空箱一1、真空箱二2、真空箱三3、真空箱四4、真空箱五5、真空箱六6、真空箱七7。每个相邻的真空箱之间密封对接,且密封对接处设置有用于通断的隔离门97,相邻的真空箱之间串接有真空阀,包括依次串接在相邻真空箱一1、真空箱二2、真空箱三3、真空箱四4、真空箱五5、真空箱六6、真空箱七7之间的真空阀一10、真空阀二20、真空阀三30、真空阀四40、真空阀五50、真空阀六60。真空箱一1、真空箱二2、真空箱三3设置在真空箱四4的进料侧和上料平台95之间;真空箱五5、真空箱六6、真空箱七7设置在真空箱四4的出料侧与收料平台之间,分别设置有多个不同真空压力的真空箱。按物料传送方向依次设置的真空箱一1、真空箱二2、真空箱三3内的内部真空度从常压状态依次逐级递增至高真空状态,且加热温度也逐级递增。按物料传送方向依次设置的真空箱五5、真空箱六6、真空箱七7的真空箱的内部真空度依次逐级递减至常压状态,且加热温度逐级递减。

48.具体的,如图1、图8、图9所示,真空箱四4内设置有与传送料道94对应的物料转移机构和合片机构43。真空箱四4的真空箱体41上设置有真空设备接口411用于与真空泵连接,且真空箱体41上还设置有与物料转移机构连接的低压真空接头423和高压真空接头424。传送机构9包含一端设置在真空箱四4内位于物料转移机构和合片机构43之间的内部传送料道,内部传送料道与传送机构的传送料道对应,且内部传送料道相对独立与传送机构的传送料道,内部传送料道由内部电机驱动,并在物料转移机构和合片机构43内往复位移传送。

49.具体的,如图1、图8、图9所示,物料转移机构,包括设置在真空箱四4内的安装架,安装架上设置有对应内部传送料道的驱动位移机构42,驱动位移机构42包括横向位移机构421和驱动设置在横向位移机构421上的纵向位移机构422,纵向位移机构422上驱动设置有若干个用于取、放玻璃组的双真空吸盘44。双真空吸盘44包括与紧固密封板46,紧固密封上设置有外部控压接头461和内部吸附接头462,紧固密封板46下部设置有与内部吸附机构47连接的内部吸附接头462,内部吸附机构47外部套设有外部控压机构45,外部控压机构45与外部控压接头461连接。

50.具体的,如图1、图8、图9所示,外部控压机构45包括密封外壳一451和密封外壳二453,密封外壳一451和密封外壳二453之间通过波纹管一454连接,波纹管一454与外部控压接头461连接。密封外壳一451的下部设置有与传送料道94对应的密封圈一452,密封外壳二453与紧固密封板46固定连接,且弹性件一456弹性支撑设置在密封外壳一451和密封外壳二453之间,密封外壳一451和密封外壳二453以及波纹管一454意见形成高压真空腔455。密封外壳一451和密封外壳二453外部货送设置有用于限位的定位导杆一457,定位导杆一457一端与密封外壳一451固定连接,定位导杆一457另一端穿设过密封外壳二453后预留有活动穿设段后设置大端头限位。

51.具体的,如图1、图8、图9所示,内部吸附机构47包括与紧固密封板46固定连接的波纹管二471。波纹管二471上端与内部吸附接头462连接,波纹管二471下端固定连接有吸盘对接块491,吸盘对接块491下部设置有真空吸盘49,且波纹管二471下端与真空吸盘49连通。紧固密封板46和吸盘对接块491支架 设置有能相对伸缩的伸缩机构,伸缩机构包括固定设置在紧固密封板46上的套管481,套管481下端活动套设在过渡体483上部,过渡体483下部与吸盘对接块491固定组合,过渡体483上部设置有穿设入套管481内的定位导杆二482,套管481内还设置有限位凸环,定位导杆二482穿设过凸环后的一端设置有限位螺母。

套管481与吸盘对接块491之间设置有弹性件二484。套管481和过渡体483上分别设置有通孔,且波纹管二471内设置有连接内部吸附接头462和真空吸盘49的低压真空腔472。

52.具体的,如图8、图9所示,外部控压机构45通过外部控压接头461和波纹管三463与高压真空接头424连接;内部吸附机构47通过内部吸附接头462和波纹管三463与低压真空接头423连接。高压真空腔455和低压真空腔472的定义;是在吸附操作时,高压真空腔455内为低真空度或常压状态的压力,低压真空腔472为高真空度。释放玻璃组时或不工作时,高压真空腔455和低压真空腔472内与真空箱四4内真空度一致。

53.如图8、图9所示,合片机构43包括上压合模433和下压合模434,上压合模433通过下压机构431设置在真空箱四4内的上部,真空箱四4内的下部设置有能穿设过内部传送料道相对上压合模433上下推顶的推顶机构436,下压合模434通过陶瓷辊轴91往复活动设置在真空箱四4内的内传送料道上;下压合模434和上压合模433采用陶瓷板制成;下压合模434和上压合模433内还嵌设有通电加热的加热丝,且下压合模434内还设置有高频加热器。

54.具体的,如图10~图12所示,真空箱六6上设置有水套冷却机构,水套冷却机构包括多条与水泵连接的水冷通道,通过水冷通道实现真空箱六6内部的降温处理。真空箱七7内的上部和下部分别设置有位于传送料道94上下两侧的风道,风道上设置有多组风栅72,风道与外部风机连接,外部风机将干燥风引入风栅72,风栅72与传送料道94上的压合后玻璃组对应。外部风机包括与风道连接的抽吸管路73,以及与抽吸管路73连接的轴流风机74,以及与轴流风机74连接的热风发生器75。

55.实施例二

56.一步法、无抽气口全钢化真空玻璃连续生产设备的加工方法,包括以下步骤,

57.步骤一,依次上料;将待压合玻璃组放置在上料平台95上;

58.步骤二,传送物料;通过传送机构9中的多根陶瓷辊轴91的转动带动待合片玻璃组90向下一工序传送;

59.步骤三,逐级加热和抽真空;将待合片玻璃组90依次经过多个真空箱,利用多个真空箱内的加热管92逐步加热待合片玻璃组90,以及利用多个真空箱内真空度的逐级上升,对待合片玻璃进行逐级抽真空。

60.步骤四,转移和合片;将待合片玻璃组90传送至真空箱中物料转移机构的一侧,利用物料转移机构中的位移机构驱动能在真空环境中进行取、放物料的双真空吸盘44实现对待合片玻璃组90的吸取,并转移至合片机构43中预热后的下压合模434上,释放待合片玻璃组90;通过下压合模434和上压合模433压合,同时利用高频加热器对待合片玻璃组90进一步加热,实现合片操作;通过物料转移机构吸取合片后玻璃组99,转移至传送料道94上,传送料道94将合片后玻璃组99传送至下一工序;

61.步骤五,逐级冷却和破真空;将合片后玻璃组99依次传送过多个真空箱,利用多个真空箱内的逐级降温的环境,逐步对合片后玻璃进行降温;以及利用多个真空箱内真空度的逐级下降,对合片后的玻璃外部进行逐级破真空直至适应常压状态的压力;

62.步骤六,下料;将经过冷却的合片后玻璃组99传送至下料平台96,再转移至下移工序。

63.具体的,在生产加工前,提前调节好下压合模434和上压合模433中加热丝的加热温度,以及加热管92和热风发生器75的温度。对真空箱一1、真空箱二2、真空箱三3内的加热

管92分别加热至指定温度值和抽真空至指定真空度,真空箱一1的真空度和加热温度小于真空箱二2的真空度和加热温度小于真空箱三3的真空度和加热温度。对真空箱五5、真空箱六6、真空箱七7内的加热管92分别加热至指定温度值和抽真空至指定真空度,真空箱七7的真空度和加热温度小于真空箱六6的真空度和加热温度小于真空箱五5的真空度和加热温度。相邻的真空箱之间传送时首先通过真空阀调节平衡过渡时的两个真空箱内的真空度,均衡至一致的真空度,打开隔离门97,将玻璃组传送至下一真空箱中,再关闭隔离门97加热和抽真空至指定值,在依次传送至下移工序。这样的操作流程和加工方法能较少能耗,加快压合加工的效率。

64.本实用新型原理:

65.如图1~图14所示,通过具体的,在生产加工前,提前调节好下压合模434和上压合模433中加热丝,以及启动加热管92的加热温度,并启动外部风机和水套冷却机构。启动低压真空泵组981和高压真空泵组982将真空箱一1、真空箱二2、真空箱三3、真空箱四4、真空箱五5、真空箱六6、真空箱七7内的调节至指定真空度;传送轨道上的将上料平台95、真空箱一1、真空箱二2、真空箱三3、真空箱四4、真空箱五5、真空箱六6、真空箱七7、下料平台96,内的加热管92的加热温度调节至指定温度。

66.将待合片玻璃组90放置在上料平台95上,然后依次传送过真空箱一1、真空箱二2、真空箱三3进行逐步加热和逐步抽真空,直至传送至真空箱四4中。真空箱四4中的将待合片玻璃组90传送至真空箱中的物料转移机构的一侧,利用物料转移机构中的位移机构驱动能在真空环境中进行取、放物料的双真空吸盘44实现对待合片玻璃组90的吸取,并转移至合片机构43中预热后的下压合模434上,释放待合片玻璃组90;通过下压合模434和上压合模433压合,同时利用高频加热器对待合片玻璃组90内的受磁式金属密封框83进一步加热,实现合片操作;通过物料转移机构吸取合片后玻璃组99,转移至传送料道94上,传送料道94将合片后玻璃组99通过传送机构9依次传送过真空箱五5、真空箱六6、真空箱七7进行冷却降温后传送至下料平台96。

67.以上具体实施方式是对本实用新型提出的方案思想的具体支持,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本实用新型技术方案保护的范围。