1.本发明涉及固化道床技术领域,尤其涉及一种聚氨酯组合物及其制备方法和应用。

背景技术:

2.现阶段,常用的轨道结构主要有有砟轨道和无砟轨道两种,两种传统的轨道结构形式都有各自的优劣性,聚氨酯固化道床是介于两者之间的有一种轨道结构,其兼顾了有砟轨道的良好弹性和无砟轨道结构的稳定性和免维修性,应用越来越多。

3.目前,聚氨酯固化道床主要采用现场浇注型聚氨酯固化道床。然而,因为聚氨酯材料反应受到环境温度、环境湿度等特殊要求,以及现场使用条件的局限性。现场浇注型聚氨酯固化道床技术很难大面积推广应用,现场浇注聚氨酯固化道床主要缺点如下:(1)聚氨酯反应受到环境的影响,不易控制;要求道砟干净、干燥,以免影响局聚氨酯与道砟的粘接性;对道砟的装卸、储存、运输、捣固等各环节提出苛刻要求,导致施工作业更加困难,同时施工成本大幅增加。(2)现场浇注型聚氨酯固化道床受施工方式(大型机械作业)的限制,加上对道砟质量和施工工艺的苛刻要求,制品很难达到理想状态,施工质量难以把控,导致施工效率低、工期长,同时后期维护成本高,严重制约该技术的推广应用。

4.为了克服现场浇注型聚氨酯固化道床的缺点,人们开发了预制型聚氨酯固化道床,将聚氨酯固化道床在工厂进行预制,并在现场采用直接装配施工,将复杂施工环节工厂化且简单化,解决聚氨酯固化对环境条件和道砟质量的苛刻要求,大幅度提高制品生产效率、产品的稳定性、施工质量,进一步降低综合成本。

5.cn105237699a公开了一种固化道床用聚氨酯软泡材料及其制备方法,其公开的固化道床用聚氨酯软泡材料,是采用包括如下原料制备的:a料、b料和催化剂c料;a料是包括聚醚多元醇、小分子扩链剂和发泡剂为原料制备的;b料是以异氰酸酯和聚醚多元醇为原料制备得到的预聚物;c料是催化剂,c料与a料的重量比为:c料∶a料=(1.2~1.4):100,所述的催化剂为蓖麻油酸亚锡。其公开的聚氨酯软泡,在密度≤350kg/m3的模塑样品中,拉伸强度≥0.6mpa,断裂伸长率≥200%,撕裂强度≥500n/m,压缩强度≥25kpa。形变恢复情况佳,压缩永久变形≤10%,满足老化标准,相对于浇注于不同温度的道砟间物料的活性及泡沫升起高度而言。

6.目前,要同时满足预制型固化道床用聚氨酯泡沫力学性能及阻燃的要求,最先进的技术也必须使用室温固态多元醇(如聚四亚甲基醚二醇ptmeg,提供优异的力学性能)和固体阻燃剂(如膨胀石墨,提高阻燃性能)才能勉强达到预制型固化道床用聚氨酯泡沫性能要求,但ptmeg在36℃以下就会明显结晶,室温下导致高压机管线物料结晶堵塞,固体阻燃剂易沉降、堵枪头及过滤网,导致原料储存稳定性差及工艺操作性差,同时ptmeg较普通聚醚多元醇的成本高出50-100%,大大限制了行业的发展。

7.因此,为了解决现有技术存在的问题,需要提供一种不包含任何的室温固态多元醇和固体阻燃剂,而且能满足预制型固化道床用聚氨酯泡沫性能要求的聚氨酯至关重要。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种聚氨酯组合物及其制备方法和应用,所述聚氨酯组合物不包含任何的室温固态多元醇和固体阻燃剂,而且能满足预制型固化道床用聚氨酯泡沫性能要求。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种聚氨酯组合物,所述聚氨酯组合物包括a组分和b组分;

11.所述a组分包括异氰酸酯单体、聚异氰酸酯或异氰酸酯预聚物中的任意一种或至少两种的组合;

12.所述b组分在-20℃以下(例如-20℃、-25℃、-30℃等)为液态;

13.所述b组分包括第一聚醚多元醇、第二聚醚多元醇和阻燃胺化合物;

14.所述第一聚醚多元醇和第二聚醚多元醇各自独立地包括环氧丙烷和环氧乙烷的共聚物;

15.所述第一聚醚多元醇中,官能度为3,以环氧丙烷和环氧乙烷的总质量为100%计,所述环氧乙烷的质量百分数为5%-50%,例如10%、15%、20%、25%、30%、35%、40%、45%等;

16.所述第二聚醚多元醇中,官能度为2,以环氧丙烷和环氧乙烷的总质量为100%计,所述环氧乙烷的质量百分数为5%-80%,例如10%、20%、30%、40%、50%、60%、70%等。

17.本发明所述聚氨酯组合物不包含任何室温固态多元醇和固体阻燃剂,在室温下不沉淀、不结晶,具有良好的储存稳定性和工艺操作性,所述聚氨酯组合物制备的泡沫具有优异的力学性能及阻燃性,且所述聚氨酯组合物制备的泡沫可以满足预制型固化道床用聚氨酯泡沫性能的要求。

18.本发明中,第一聚醚多元醇官能度为3,环氧乙烷的占比过高,(1)体系的反应速度过快,泡沫发泡流动性大幅下降,不利于泡沫从道砟缝里平稳的膨胀增长;(2)体系的相容性差,易分层,操作风险高,产品质量不容易控制,操作宽容度及工艺性低;(3)由该体系制备的泡沫较为开孔,吸水率高,不易满足固化到床吸水率的要求;占比过低,(1)体系的发泡膨胀力度不足,从道砟缝底部往上增长的过程容易填充不饱满,影响泡沫与道砟的粘接及制品的成型;(2)体系的反应速度慢,泡沫发泡过程流动性差,发泡过程受环境温度影响大;第二聚醚多元醇多元醇官能度为2,环氧乙烷的占比过高,(1)体系的反应速度过快,泡沫发泡流动性大幅下降,不利于泡沫从道砟缝里平稳的膨胀增长;(2)体系的相容性差,易分层,操作风险高,产品质量不容易控制,操作宽容度及工艺性低;(3)由该体系制备的泡沫断裂伸长率及韧性下降明显,占比过低,(1)体系的发泡膨胀力度不足,从道砟缝底部往上增长的过程容易填充不饱满,影响泡沫与道砟的粘接及制品的成型;(2)体系的反应速度慢,泡沫发泡过程流动性差,发泡过程受环境温度影响大;第一聚醚多元醇和第二聚醚多元醇互相配合(其中第一聚醚多元醇主要提供泡沫强度和支撑性,第二聚醚多元醇主要提供泡沫韧性和延伸率),再与阻燃胺化合物配合使用,形成的聚氨酯组合物可以满足预制型固化道床用聚氨酯泡沫性能的要求。

19.优选地,所述a组分包括异氰酸酯单体、聚异氰酸酯或异氰酸酯预聚物的组合,a组分以三者的组合更利于满足预制型固化道床用聚氨酯泡沫性能的要求。

20.优选地,所述第一聚醚多元醇的官能度为3,羟值为10-80mgkoh/g,例如20mgkoh/

g、30mgkoh/g、40mgkoh/g、50mgkoh/g、60mgkoh/g、70mgkoh/g等,进一步优选25-45mgkoh/g。

21.优选地,所述第二聚醚多元醇的官能度为2,羟值为10-120mgkoh/g,例如20mgkoh/g、40mgkoh/g、60mgkoh/g、80mgkoh/g、100mgkoh/g等,进一步优选20-40mgkoh/g。

22.需要说明的是,所述b组分优选使用聚醚多元醇,聚醚多元醇可以通过商业采购获得,也可以采用本领域常用的方法制备;其中,未作说明的内容均可以参考常用方法,例如官能度为2的聚醚多元醇的起始剂可以选择乙二醇、丙二醇、1,4-丁二醇、1,3-丁二醇、1,2-丁二醇、1,2-戊二醇、己二醇、二乙二醇、三乙二醇、二丙二醇,一缩二乙二醇、新戊二醇等;官能度为3的聚醚多元醇的起始剂可以选择甘油、三羟甲基丙烷、三异丙醇胺等。

23.优选地,所述第一聚醚多元醇中,以环氧丙烷和环氧乙烷的总质量为100%计,所述环氧乙烷的质量百分数为10%-20%,例如12%、14%、16%、18%等。

24.本发明所述第一聚醚多元醇中,环氧乙烷的质量百分数优选10%-20%,占比过高,(1)体系的反应速度过快,泡沫发泡流动性大幅下降,不利于泡沫从道砟缝里平稳的膨胀增长;(2)体系的相容性差,易分层,操作风险高,产品质量不容易控制,操作宽容度及工艺性低;(3)由该体系制备的泡沫较为开孔,吸水率高,不易满足固化到床吸水率的要求;占比过低,(1)体系的发泡膨胀力度不足,从道砟缝底部往上增长的过程容易填充不饱满,影响泡沫与道砟的粘接及制品的成型;(2)体系的反应速度慢,泡沫发泡过程流动性差,发泡过程受环境温度影响大。

25.所述第二聚醚多元醇中,以环氧丙烷和环氧乙烷的总质量为100%计,所述环氧乙烷的质量百分数为10%-30%,例如12%、14%、16%、18%、20%、22%、24%、26%、28%等。

26.本发明所述第二聚醚多元醇中,环氧乙烷的质量百分数优选10%-30%,占比过高,(1)体系的反应速度过快,泡沫发泡流动性大幅下降,不利于泡沫从道砟缝里平稳的膨胀增长;(2)体系的相容性差,易分层,操作风险高,产品质量不容易控制,操作宽容度及工艺性低;(3)由该体系制备的泡沫断裂伸长率及韧性下降明显;占比过低,(1)体系的发泡膨胀力度不足,从道砟缝底部往上增长的过程容易填充不饱满,影响泡沫与道砟的粘接及制品的成型;(2)体系的反应速度慢,泡沫发泡过程流动性差,发泡过程受环境温度影响大。

27.优选地,所述阻燃胺化合物的制备原料包括阻燃聚醚多元醇与胺类化合物的组合。

28.本发明所述阻燃胺化合物具有优异的催化活性和阻燃性能,且对制品力学性能无损失,并能大幅提升制品的压缩变形性能。

29.需要说明的是:(1)使用普通型阻燃剂,制品可获得高阻燃性能,但阻燃剂也是制品力学性能杀手,会严重降低制品的力学性能;(2)而所述阻燃胺化合物同时具有优异的催化活性和阻燃性能,胺类化合物与阻燃聚醚多元醇接枝后在与异氰酸酯反应形成更大的互穿的交联网络密度,该结构使得制备的聚氨酯泡沫具有优异的力学性能,同时,所述阻燃胺化合物还能大幅提升制品的压缩变形性能。

30.优选地,所述阻燃聚醚多元醇包括三(一缩二丙二醇)亚磷酸酯多元醇、n,n-二(2-羟乙基)氨基亚甲基膦酸二乙酯多元醇、n,n-二(2-羟乙基)氨基甲基膦酸二甲酯多元醇或磷和溴的双官能度的聚醚多元醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:三(一缩二丙二醇)亚磷酸酯多元醇和n,n-二(2-羟乙基)氨基亚甲基膦酸二乙酯多元醇的组合,n,n-二(2-羟乙基)氨基甲基膦酸二甲酯多元醇和磷和溴的双官能度的聚醚

多元醇的组合,三(一缩二丙二醇)亚磷酸酯多元醇、n,n-二(2-羟乙基)氨基亚甲基膦酸二乙酯多元醇、n,n-二(2-羟乙基)氨基甲基膦酸二甲酯多元醇和磷和溴的双官能度的聚醚多元醇的组合等,进一步优选磷和溴的双官能度的聚醚多元醇。所述磷和溴的双官能度的聚醚多元醇优选fr212,选自万华化学。

31.优选地,所述阻燃聚醚多元醇在25℃下的粘度为40-1000mpa

·

s,例如100mpa

·

s、200mpa

·

s、400mpa

·

s、600mpa

·

s、800mpa

·

s等,进一步优选60-500mpa

·

s。

32.优选地,所述胺类化合物包括c2-c64多元胺化合物。

33.本发明中,“c2-c64”指的是主链碳原子的数目为2-64个,例如c4、c6、c10、c20、c30、c40、c50、c60等。

34.优选地,所述胺类化合物包括c2-c32脂肪族二元伯胺化合物。

35.本发明中,“c2-c32”指的是主链碳原子的数目为2-32个,例如c4、c6、c10、c20、c30等。

36.优选地,所述胺类化合物包括乙二胺、丁二胺、己二胺、辛二胺、癸二胺、十二碳二胺、异佛尔酮二胺、二氨基二环己基甲烷、三甲基己二胺或二甲基二氨基二环己基甲烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:乙二胺和丁二胺的组合,己二胺、辛二胺和癸二胺的组合,癸二胺、十二碳二胺、异佛尔酮二胺和二氨基二环己基甲烷的组合,己二胺、辛二胺、癸二胺、十二碳二胺、异佛尔酮二胺、二氨基二环己基甲烷、三甲基己二胺和二甲基二氨基二环己基甲烷的组合等。

37.示例性地,所述阻燃胺化合物的制备方法包括如下步骤:

38.1)准备阻燃聚醚多元醇。所述阻燃聚醚多元醇25℃下粘度为40~1000mpa.s的液体阻燃剂;优选地,所述b6阻燃剂25℃下粘度为60~500mpa.s。所述阻燃聚醚多元醇的实例包括但不限于三(一缩二丙二醇)亚磷酸酯多元醇、n,n-二(2-羟乙基)氨基亚甲基膦酸二乙酯多元醇、n,n-二(2-羟乙基)氨基甲基膦酸二甲酯多元醇、fr212(万华化学集团有限公司生产)等,优选fr212;

39.2)准备胺类化合物。所述胺类化合物是指碳原子数为2~64的多元胺化合物;优选地,所述胺类化合物是指碳原子数为2~32的脂肪族二元伯胺化合物。所述胺类化合物的实例包括但不限于乙二胺、丁二胺、己二胺、辛二胺、癸二胺、十二碳二胺、异佛尔酮二胺、二氨基二环己基甲烷、三甲基己二胺、二甲基二氨基二环己基甲烷等。

40.3)制备阻燃胺化合物。在反应釜中加入固体钌镍双金属催化剂,将所述的阻燃聚醚多元醇和胺类化合物在氮气保护下加入反应釜中进行搅拌,控制阻燃聚醚多元醇和胺类化合物投料摩尔比为1:2,将得到的溶液在120℃反应24小时后,将溶液冷却至室温,通过过滤分离钌镍双金属催化剂,滤液用乙酸乙酯萃取3次,合并的有机层用饱和氯化钠溶液洗涤,用无水硫酸镁干燥,得到阻燃胺化合物。

41.优选地,所述a组分中,异氰酸酯基的质量百分数为10%-35%,例如12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、32%、34%等,进一步优选15%-25%。

42.优选地,所述a组分的在25℃下粘度为200-1200mpa

·

s,例如400mpa

·

s、600mpa

·

s、800mpa

·

s、1000mpa

·

s等,进一步优选300-800mpa

·

s。

43.优选地,以所述a组分的总质量为100%计,所述异氰酸酯单体的质量百分数为10%-80%,例如20%、30%、40%、50%、60%、70%等,进一步优选35%-65%。

44.所述聚异氰酸酯的质量百分数为0%-20%,例如2%、4%、6%、8%、10%、12%、14%、16%、18%等,进一步优选5%-15%。

45.所述异氰酸酯预聚物的质量百分数为20%-70%,例如30%、40%、50%、60%等,进一步优选30%-50%。

46.本发明所述a组分选择此配方的原因在于(1)单一的异氰酸酯聚合物仅能提供泡沫强度,无法满足泡沫对韧性及断裂伸长率的要求;(2)单一的异氰酸酯单体能提供泡沫较好的韧性,但无法满足泡沫对强度的要求;(3)而异氰酸酯预聚物综合了异氰酸酯聚合物及单体的优势,使得泡沫提既有强度也有韧性。

47.优选地,所述异氰酸酯单体包括甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、二环己基甲烷二异氰酸酯(hmdi)、萘二异氰酸酯(ndi)、对苯二异氰酸酯(ppdi)、1,4-环己烷二异氰酸酯(chdi)、苯二亚甲基二异氰酸酯(xdi)、环己烷二亚甲基二异氰酸酯(hxdi)、三甲基-1,6-六亚甲基二异氰酸酯(tmhdi)、四甲基间苯二亚甲基二异氰酸酯(tmxdi)、降冰片烷二异氰酸酯(nbdi)、二甲基联苯二异氰酸酯(todi)或甲基环己基二异氰酸酯(htdi)中的任意一种或至少两种的组合,进一步优选二苯基甲烷二异氰酸酯。

48.本发明中,所述聚异氰酸酯指的是多苯基甲烷多异氰酸酯。多苯基甲烷多异氰酸酯是本领域公知的异氰酸酯类化合物,其技术资料可以参考化学工业出版社出版的《聚氨酯原料及助剂手册》(刘益军编著)第1.2节内容。

49.优选地,所述异氰酸酯预聚物的制备原料包括异氰酸酯单体和具有活性氢原子的化合物。

50.优选地,所述具有活性氢原子的化合物至少包含2种,例如3种、4种、6种、8种等。

51.优选地,所述具有活性氢原子的化合物包括环氧乙烷和环氧丙烷的共聚物与小分子醇。

52.优选地,所述小分子醇包括乙二醇、丙二醇、1,4-丁二醇、1,3-丁二醇、1,2-丁二醇、1,2-戊二醇、己二醇、二乙二醇、三乙二醇、二丙二醇,一缩二乙二醇、新戊二醇、甘油或三羟甲基丙烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:乙二醇、丙二醇和1,4-丁二醇的组合,1,3-丁二醇、1,2-丁二醇、1,2-戊二醇、己二醇、二乙二醇和三乙二醇的组合,二丙二醇,一缩二乙二醇、新戊二醇、甘油和三羟甲基丙烷的组合等。

53.优选地,所述环氧乙烷和环氧丙烷的共聚物的官能度为2,羟值为10-120mgkoh/g,例如30mgkoh/g、40mgkoh/g、50mgkoh/g、60mgkoh/g、70mgkoh/g、80mgkoh/g、90mgkoh/g、100mgkoh/g、110mgkoh/g等,进一步优选20-40mgkoh/g。

54.优选地,以所述环氧乙烷和环氧丙烷的总质量为100%计,所述环氧乙烷的质量百分数5%-50%,例如10%、15%、20%、25%、30%、35%、40%等,进一步优选10%-30%。

55.优选地,所述小分子醇的官能度为1-4(例如2、3等),羟值为600-2400mgkoh/g,例如800mgkoh/g、1000mgkoh/g、1200mgkoh/g、1400mgkoh/g、1600mgkoh/g、1800mgkoh/g、2000mgkoh/g、2200mgkoh/g等,进一步优选官能度为2-3,羟值为900-1800mgkoh/g。

56.优选地,所述b组分还包括其他聚合物多元醇、小分子醇、催化剂、发泡剂或表面活性剂中的任意一种或至少两种的组合。

57.优选地,所述其他聚合物多元醇包括环氧乙烷、环氧丙烷、丙烯腈和苯乙烯四者的

共聚物。

58.优选地,所述聚合物多元醇的官能度为3,羟值为10-80mgkoh/g,例如20mgkoh/g、30mgkoh/g、40mgkoh/g、50mgkoh/g、60mgkoh/g、70mgkoh/g等,进一步优选20-30mgkoh/g。

59.优选地,以所述环氧乙烷、环氧丙烷、丙烯腈和苯乙烯四者的总质量为100%计,所述聚合物多元醇的固含量为10%-60%,例如20%、30%、40%、50%等,进一步优选20%-40%。

60.优选地,所述小分子醇的官能度为1-4,例如2、3等。

61.优选地,所述小分子醇包括乙二醇、丙二醇、1,4-丁二醇、1,3-丁二醇、1,2-丁二醇、1,2-戊二醇、己二醇、二乙二醇、三乙二醇、二丙二醇,一缩二乙二醇、新戊二醇、甘油或三羟甲基丙烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:括乙二醇、丙二醇和1,4-丁二醇的组合,1,3-丁二醇、1,2-丁二醇、1,2-戊二醇和己二醇的组合,三乙二醇、二丙二醇,一缩二乙二醇、新戊二醇、甘油和三羟甲基丙烷的组合等。

62.优选地,所述催化剂包括有机金属类催化剂和/或胺类催化剂。

63.优选地,所述有机金属类催化剂包括辛酸亚锡、油酸亚锡,月桂酸锡、二甲基二月桂酸锡、二丁基二月桂酸锡、二丁基二硫醇锡、辛酸铋盐、新葵酸铋盐或环烷酸铋盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:辛酸亚锡、油酸亚锡和月桂酸锡的组合,二丁基二硫醇锡、辛酸铋盐、新葵酸铋盐和环烷酸铋盐的组合,油酸亚锡,月桂酸锡、二甲基二月桂酸锡、二丁基二月桂酸锡和二丁基二硫醇锡的组合等。

64.优选地,所述胺类催化剂包括三乙基胺、三丁基胺、三亚乙基二胺、四甲基-乙二胺、五甲基二亚乙基-三胺、n,n-甲基苯胺或n,n-二甲基苯胺中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:三乙基胺和三丁基胺的组合,三亚乙基二胺、四甲基-乙二胺和五甲基二亚乙基-三胺的组合,三亚乙基二胺、四甲基-乙二胺、五甲基二亚乙基-三胺、n,n-甲基苯胺和n,n-二甲基苯胺的组合等。

65.优选地,所述发泡剂包括水、卤代烃或烃类化合物中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:水和卤代烃的组合,卤代烃和烃类化合物的组合,水、卤代烃和烃类化合物的组合等。

66.优选地,所述卤代烃包括一氯二氟代甲烷、二氯一氟代甲烷、二氯氟代甲烷或三氯氟代甲烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:一氯二氟代甲烷和二氯一氟代甲烷的组合,二氯一氟代甲烷、二氯氟代甲烷和三氯氟代甲烷的组合,一氯二氟代甲烷、二氯一氟代甲烷、二氯氟代甲烷和三氯氟代甲烷的组合等。

67.优选地,所述烃类化合物包括丁烷、戊烷、环戊烷、己烷、环己烷或庚烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:丁烷和戊烷的组合,环戊烷、己烷和环己烷的组合,环戊烷、己烷、环己烷和庚烷的组合等。

68.优选地,所述表面活性剂包括甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基乙氧基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油或羟基含氢硅油中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:甲基硅油和乙基硅油的组合,苯基硅油、甲基含氢硅油、甲基苯基硅油和甲基乙氧基硅油的组合,甲基含氢硅油、甲基苯基硅油、甲基乙氧基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油和羟基含氢硅油的组合等。

69.优选地,所述a组分中异氰酸酯基团与b组分中活泼氢原子的摩尔数之比为(0.8-1.2):1,其中,0.8-1.2可以为0.9、1.0、1.1等,进一步优选(0.9-1.1):1。需要说明的是,所述活泼氢原子指的是能够与异氰酸酯基团发生反应的氢原子。

70.在一个优选的实例中,以所述b组分的总质量为100%计,所述b组分包括如下成分:

71.第一聚醚多元醇的用量为30%-80%(例如40%、50%、60%、70%等),优选40%-60%;

72.第二聚醚多元醇的用量为10%-50%(例如15%、20%、25%、30%、35%、40%、45%等),优选15%-40%;

73.阻燃胺化合物的用量为5%-30%(例如10%、15%、20%、25%等),优选10%-20%;

74.其他聚合物多元醇的用量为0%-20%(例如5%、10%、15%等),优选5%-15%;

75.催化剂的用量为0%-3%(例如0.5%、1%、1.5%、2%、2.5%等),优选0.2%-2%;

76.小分子醇的用量为0%-10%(例如1%、2%、3%、4%、5%、6%、7%、8%、9%等),优选2.5%-6.5%;

77.发泡剂的用量0%-4%(例如1%、2%、3%等),优选0.8%-3%;

78.匀泡剂的用量0%-3%(例如0.5%、1%、1.5%、2%、2.5%等),优选0.5%-1.5%。

79.第二方面,本发明提供一种第一方面所述的聚氨酯组合物的制备方法,所述制备方法包括如下步骤:

80.将a组分中各成分混合,将b组分中各成分混合,再将混合后的a组分和b组分进一步混合,固化,得到所述聚氨酯组合物。

81.优选地,所述a组分中各成分混合的温度为10-45℃,例如15℃、20℃、25℃、30℃、35℃、40℃等。

82.优选地,所述b组分中各成分混合的温度为10-45℃,例如15℃、20℃、25℃、30℃、35℃、40℃等。

83.优选地,所述固化的温度为25-100℃,例如30℃、40℃、50℃、60℃、70℃、80℃、90℃等。

84.优选地,所述固化的时间为1-2h,例如1.2h、1.4h、1.6h、1.8h等。

85.第三方面,本发明提供一种预制型固化道床,所述预制型固化道床包括第一方面所述的聚氨酯组合物。

86.相对于现有技术,本发明具有以下有益效果:

87.(1)本发明所述聚氨酯组合物不包含任何室温固态多元醇和固体阻燃剂,在室温下不沉淀、不结晶,具有良好的储存稳定性和工艺操作性,a组分和b组分份相容性优异,由所述聚氨酯组合物制备的泡沫具有优异的力学强度、韧性、抗形变、耐老化及阻燃性能,可以同时满足中国铁路总公司发布预制型固化道床用聚氨酯泡沫力学性能、阻燃及吸水率的综合要求。

88.(2)本发明所述聚氨酯组合物满足预制型固化道床用聚氨酯的要求,本发明所述聚氨酯组合物泡沫密度在285

±

10kg/m3范围内,10%压缩强度在29kpa以上,拉伸强度在402kpa以上,断裂伸长率在208%以上,撕裂强度在816n/m以上,压缩永久形变在9%以下,

干热老化在108%以上,湿热老化在102%以上,耐低温恢复能力在92%以上,吸水率在23%以内,氧指数在26%以上。

具体实施方式

89.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

90.本发明具体实施方式中,各制备原料具体如下:

91.改性异氰酸酯:wannate 8605,nco含量17.1wt%,25℃下粘度800mpa.s,采购自万华化学,由异氰酸酯单体、聚异氰酸酯和异氰酸酯预聚物组成;

92.改性异氰酸酯:wannate 8609,nco含量19.8wt%,25℃下粘度330mpa.s,采购自万华化学,由异氰酸酯单体、聚异氰酸酯和异氰酸酯预聚物组成;

93.改性异氰酸酯:wannate pm200,nco含量31.2wt%,25℃下粘度250mpa.s,采购自万华化学,由异氰酸酯单体和聚异氰酸酯;

94.聚醚多元醇1,官能度3,甘油起始,羟值为35mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量10%,以环氧丙烷和环氧乙烷的总质量计;

95.聚醚多元醇2,官能度3,甘油起始,羟值为28mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量15%,以环氧丙烷和环氧乙烷的总质量计;

96.聚醚多元醇3,官能度3,甘油起始,羟值为45mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量20%,以环氧丙烷和环氧乙烷的总质量计;

97.聚醚多元醇4,官能度2,丙二醇起始,羟值为28mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量15%,以环氧丙烷和环氧乙烷的总质量计;

98.聚醚多元醇5,官能度2,丙二醇起始,羟值为40mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量20%,以环氧丙烷和环氧乙烷的总质量计;

99.聚醚多元醇6,官能度2,丙二醇起始,羟值为20mgkoh/g,环氧丙烷和环氧乙烷聚合,环氧乙烷含量10%,以环氧丙烷和环氧乙烷的总质量计;

100.聚合物多元醇7,官能度3,甘油起始,21mgkoh/g,环氧丙烷、环氧乙烷、丙烯腈、苯乙烯聚合;固含量40%,以环氧丙烷、环氧乙烷、丙烯腈、苯乙烯的总质量计;

101.聚合物多元醇8,官能度3,甘油起始,24.5mgkoh/g,环氧丙烷、环氧乙烷、丙烯腈、苯乙烯聚合;固含量30%,以环氧丙烷、环氧乙烷、丙烯腈、苯乙烯的总质量计;

102.聚合物多元醇9,官能度3,甘油起始,28mgkoh/g,环氧丙烷、环氧乙烷、丙烯腈、苯乙烯聚合;固含量20%,以环氧丙烷、环氧乙烷、丙烯腈、苯乙烯的总质量计;

103.阻燃胺化合物:实验室自制,制备方法具体如下:

104.选取fr212(万华化学集团有限公司生产)和乙二胺(工业级),在设备中加入固体钌镍双金属催化剂,fr212及乙二胺的投料摩尔比为1:2,在氮气保护下通入反应设备中进行搅拌。将得到的溶液在120℃反应24小时后,将溶液冷却至室温,通过过滤分离钌镍双金属催化剂,滤液用乙酸乙酯萃取3次,合并的有机层用饱和氯化钠溶液洗涤,用无水硫酸镁干燥,得到阻燃胺化合物。根据红外光谱检验结果,总胺含量为2.79meq/g,伯胺含量为1.44meq/g,仲胺含量为1.35meq/g,叔胺含量为0.00meq/g。

105.小分子醇:乙二醇、1,4-丁二醇,市售;

106.表面活性剂:b8002、b8715,赢创特种化学(上海)有限公司;

107.催化剂:kc152,采购自万华化学;bicat8106,采购自美国领先化学公司;

108.发泡剂:水。

109.实施例1-8和对比例1-2

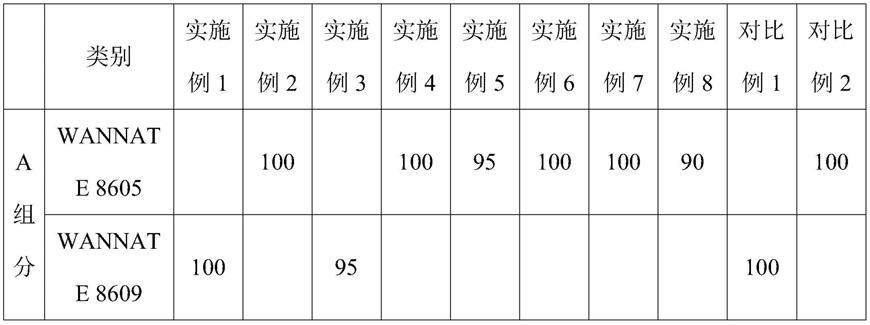

110.一种聚氨酯组合物,按照重量份数包括表1所示组分:

111.表1

112.113.[0114][0115]

实施例1所述聚氨酯组合物的制备方法包括如下步骤:将所述a组分采用聚氨酯发泡机在30℃温度下混合均匀;将所述b组分采用聚氨酯发泡机在30℃温度下混合均匀;

[0116]

通过高压机将a组分和b组分均匀混合,并将混合物浇入模具中,聚氨酯组合物在模具中发泡、膨胀、填充,模具温度控制在55℃进行固化,8h固化完全后将模具冷却,取出材料,即形成固化道床用聚氨酯泡沫制品。

[0117]

实施例1所述聚氨酯组合物的制备方法包括如下步骤:

[0118]

将所述a组分采用聚氨酯发泡机在10℃温度下混合均匀;

[0119]

将所述b组分采用聚氨酯发泡机在45℃温度下混合均匀;

[0120]

通过高压机将a组分和b组分均匀混合,并将混合物浇入模具中,聚氨酯组合物在模具中发泡、膨胀、填充,模具温度控制在100℃进行固化,6h固化完全后将模具冷却,取出材料,即形成固化道床用聚氨酯泡沫制品。

[0121]

实施例1所述聚氨酯组合物的制备方法包括如下步骤:

[0122]

将所述a组分采用聚氨酯发泡机在45℃温度下混合均匀;

[0123]

将所述b组分采用聚氨酯发泡机在10℃温度下混合均匀;

[0124]

通过高压机将a组分和b组分均匀混合,并将混合物浇入模具中,聚氨酯组合物在模具中发泡、膨胀、填充,模具温度控制在25℃进行固化,12h固化完全后将模具冷却,取出材料,即形成固化道床用聚氨酯泡沫制品。

[0125]

实施例4-6和对比例1-3所述聚氨酯组合物的制备方法与实施例1相同。

[0126]

对比例3

[0127]

本对比例与实施例1的区别在于将聚醚多元醇1替换为等质量的聚醚多元醇5,其余均与实施例1相同。

[0128]

对比例4

[0129]

本对比例与实施例1的区别在于将聚醚多元醇5替换为等质量的聚醚多元醇1,其余均与实施例1相同。

[0130]

性能测试

[0131]

预制型固化道床标准由中国铁路总公司发布,其包含预制型固化道床用聚氨酯泡沫性能,要求表2所示。

[0132]

表2预制型固化道床用聚氨酯泡沫性能要求

[0133]

测项目单位技术要求泡沫密度kg/m3285

±

1010%压缩强度kpa≥25拉伸强度mpa≥0.4断裂伸长率%≥200撕裂强度n/m≥800压缩永久形变%≤10氧指数%≥26干热老化%≥80湿热老化%≥80耐低温恢复能力%≥80吸水率(4d)%≤25

[0134]

将实施例1-8和对比例1-4所述聚氨酯组合物进行如下测试:

[0135]

(1)泡沫密度测试标准:gb/t 6343;

[0136]

(2)压缩强度测试标准:gb/t 10807;

[0137]

(3)氧指数测试标准:gb/t 2406.2;

[0138]

(4)压缩永久形变测试标准:gb/t 6669;

[0139]

(5)吸水率测试标准:gb/t 8810;

[0140]

(6)干热老化和湿热老化测试标准:gb/t 9640;

[0141]

(7)撕裂强度测试标准:gb/t 10808;

[0142]

(8)拉升强度测试标准:gb/t 6344;

[0143]

(9)断裂伸长率测试标准:gb/t 6344;

[0144]

(10)低温性能恢复测试:低温性能恢复能力试样在-20℃下放置168h,再在20℃的温度下放置4h后,按gb/t 6344测试拉伸强度和断裂伸长率,试样应去除表皮。

[0145]

测试结果汇总于表3和4中。

[0146]

表3

[0147][0148][0149]

分析表3数据可知,本发明所述聚氨酯组合物满足预制型固化道床用聚氨酯的要求,本发明所述聚氨酯组合物泡沫密度在285

±

10kg/m3范围内,10%压缩强度在29kpa以上,拉伸强度在402kpa以上,断裂伸长率在208%以上,撕裂强度在816n/m以上,压缩永久形变在9%以下,干热老化在108%以上,湿热老化在102%以上,耐低温恢复能力在92%以上,吸水率在23%以内,氧指数在26%以上。

[0150]

除此之外,本发明所述聚氨酯组合物不包含任何室温固态多元醇和固体阻燃剂,在室温下不沉淀、不结晶,具有良好的储存稳定性和工艺操作性,a组分和b组分份相容性优异,由所述聚氨酯组合物制备的泡沫具有优异的力学强度、韧性、抗形变、耐老化及阻燃性能,可以同时满足中国铁路总公司发布预制型固化道床用聚氨酯泡沫力学性能、阻燃及吸水率的综合要求。

[0151]

表4

[0152][0153][0154]

表4给出了各对比例的性能测试结果。

[0155]

分析对比例1-2可知,未选择本发明所述阻燃胺化合物形成的聚氨酯组合物,不满足预制型固化道床用聚氨酯的要求。

[0156]

分析对比例3-4可知,仅包括第一聚醚多元醇或第二聚醚多元醇形成的聚氨酯组合物,不满足预制型固化道床用聚氨酯的要求。

[0157]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。