1.本发明涉及混凝土外加剂技术领域,更具体的说是涉及一种低温聚合高性能聚羧酸减水剂的制备方法。

背景技术:

2.减水剂是一种非常重要的混凝土外加剂,其主要作用是减小用水量以此来减小构成混凝土的水灰比。聚羧酸减水剂有着很强的分子结构可设计性,具有强分散性能、降低混凝土坍落度损失而不引起明显缓凝、环保、相容性强等性能特点,所以已被广泛应用,目前已成为国内外科研工作者的研究重点。它是由丙烯酸或甲基丙烯酸等含有羧基的小单体和不饱和大单体通过自由基聚合而成的一类高分子聚合物。

3.目前工业上合成聚羧酸减水剂主要采用的是传统自由基聚合,生产上装备简单,成本低廉。但是传统自由基聚合得到的产品分子量分布较宽,因此也影响了聚合物的性能;另外分子结构不够规整且不明确,很难阐明聚合物分子结构与其机理之间的关系。并且,传统自由基聚合制备的pces的吸附基团相对密集,减弱了吸附作用和空间位阻的共同作用,导致其性能下降。

4.可逆加成-断裂链转移聚合(raft)作为一种可控/活性聚合方法,合成出的聚合物具有分子量分布窄、分子量大小可控且结构明确等优点。

5.梯度结构共聚物作为分散剂使用,一般认为其分散性远优于相同组成的无规共聚物(pourchet s,liautaud s,rinaldi d,et al.effect of the repartition of the peg side chains on the adsorption and dispersion behaviors of pcp in presence of sulfate[j].cement&concrete research,2012,42(2):431-439.)和嵌段共聚物(s.okabe,k.seno,s.kanaoka,s.aoshima and m.shibayama,macromolecules,2006,39,1592

–

1597.)。

[0006]

专利cn 107337771 a报道了一种三嵌段聚羧酸减水剂及其制备方法。该方法首先将聚乙二醇单甲醚甲基丙烯酸酯、双官能团raft试剂和引发剂溶解在水中进行raft聚合,然后加入羧酸小单体和磺酸基小单体再进行聚合。该发明先聚合聚乙二醇单甲醚甲基丙烯酸酯形成第一嵌段,然后再加入羧酸和磺酸单体进行共聚形成三嵌段结构。而酯类大单体因合成工艺较为复杂,并且由其制备的减水剂性能略差于醚类大单体,因此现已逐步被醚类大单体取代。

[0007]

专利cn 109705289 a报道了一种嵌段咪唑型聚羧酸减水剂及其制备方法。该方法首先进行不饱和羧酸单体的raft聚合,然后再加入聚醚大单体和咪唑类单体继续进行raft聚合。整个raft聚合过程在有机溶剂中进行,不能直接进行应用,如果应用则需要除去有机溶剂,然后配制在水溶液中使用。有机溶剂的使用会带来环境问题,其回收利用又会大大提高产品的成本。此外,聚醚大单体聚合活性很低,很难均聚,所以其工艺无法形成嵌段,实际上还是聚醚单体和丙烯酸等小单体的无规共聚产物。此外,如果加入聚醚大单体前羧酸单体的聚合十分充分,则聚醚大单体无法有效参与聚合,会有大量大单体残留,造成产物性能

的下降。

[0008]

王秀梅等在文献中(王秀梅,舒鑫,杨勇等.梯度结构聚羧酸减水剂的合成与表征[j].新型建筑材料,2018,045(012):48-51.)报道了一种梯度结构聚羧酸减水剂的制备方法。该方法的制备过程如下:在三口烧瓶中加入35%oegma(聚乙二醇单甲醚甲基丙烯酸酯)的醋酸-醋酸钠缓冲溶液、acva、cdtb,通n2去除体系中的氧气,30min后,升温至80℃聚合,3h后加入10%的aa。继续聚合反应2h后,加入20%aa,继续聚合反应2h后,加入30%aa。继续聚合反应2h后,加入40%aa,继续聚合反应2h后,将溶液用冰水冷却并与空气接触终止反应。整个制备过程是分步进行的,制备耗时时间长、工艺繁琐,且使用酯类大单体性能差于醚类大单体。

[0009]

上面的三种制备减水剂的方法都使用的热引发剂引发raft聚合,一般的raft聚合也是采用偶氮类热引发剂,用热引发剂就需要加热至一定的温度下反应才能进行,其能耗高成本高且对环境污染严重,因此,如何提供一种节能环保的减水剂的制备方法是本领域技术人员亟待解决的问题。

技术实现要素:

[0010]

有鉴于此,本发明提供了一种低温聚合高性能聚羧酸减水剂的制备方法,用氧化还原引发剂在室温下进行raft聚合,节约能源消耗、降低成本,且以水为介质不会污染环境。

[0011]

为实现上述目的,本发明采用如下技术方案:

[0012]

一种低温聚合高性能聚羧酸减水剂的制备方法,包括以下步骤:

[0013]

(1)将聚醚大单体和引发剂一混合溶于水,得到混合溶液;

[0014]

(2)将小分子raft试剂与部分不饱和小单体溶解在水中,得到a1液;

[0015]

(3)另将其余不饱和小单体溶解在水中,得到a2液;

[0016]

(4)将引发剂二溶解在水中,得到b液;

[0017]

(5)将a1液和b液同时开始滴加至步骤(1)得到的混合溶液中,待a1液滴加完后再开始滴加a2液,全部滴加完毕反应结束后得到梯度结构的聚羧酸减水剂;

[0018]

其中,步骤(2)所述的引发剂一和步骤(4)中所述的引发剂二形成氧化-还原体系。

[0019]

本发明对所述聚醚大单体和引发剂一溶于水中的具体方法没有特殊要求,采用本领域技术人员所熟知的方法即可,例如搅拌溶解。在本发明中,所述混合溶液的浓度优选为30-70wt%,更优选为40-50%。

[0020]

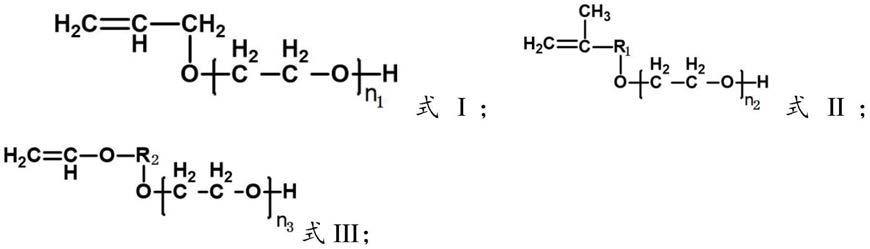

优选的,所述聚醚大单体包括式i、式ii和式iii所示结构化合物中的一种或几种;

[0021][0022]

其中,式ii中r1为-ch2-或-ch2-ch2-;

[0023]

式iii中r2为-ch2-ch2-或-ch2-ch2-ch2-ch2-;

[0024]

n1、n2和n3分别代表式i、式ii和式iii所示结构化合物中氧化乙烯基的平均加成摩尔数,n1、n2和n3独立为10~200。

[0025]

优选的,所述小分子raft试剂为s,s

′‑

二(α,α

′‑

甲基-α

″‑

乙酸)三硫代碳酸酯、4-氰基-4-(苯基硫代甲酰硫基)戊酸、s-丙酸-s

′‑

(α-甲基-α

′‑

乙酸)-三硫代碳酸酯、2-{[(丁基硫烷基)2-硫代甲酰基]硫烷基}丙酸中的一种或多种。

[0026]

优选的,所述氧化-还原体系中氧化剂为过氧化氢、过硫酸钾、叔丁基氢过氧化氢中的一种或多种,还原剂为抗坏血酸、硫代硫酸钠、亚硫酸钠、亚硫酸氢钠中的一种或多种;

[0027]

优选的,所述氧化-还原体系优选为h2o

2-vc。

[0028]

优选的,所述聚醚大单体、所述小分子raft试剂和所述引发剂一的摩尔比为8-15:1:0.8-3,更优选为8-10:1:1-1.5;

[0029]

所述不饱和小单体与所述聚醚大单体的摩尔比为3-10:1,更优选4-7:1。

[0030]

优选的,所述不饱和小单体为不饱和酸类小单体、不饱和酰胺小单体、不饱和酯类小单体和磺酸盐类不饱和小单体中的一种或几种。

[0031]

其中,所述的不饱和酸类小单体优选为丙烯酸或甲基丙烯酸;所述不饱和酰胺小单体优选为丙烯酰胺;所述不饱和酯类小单体优选为丙烯酸羟乙酯或甲基丙烯酸酯;所述磺酸盐类不饱和小单体优选为苯乙烯磺酸钠或甲基丙烯磺酸钠。

[0032]

优选的,所述步骤(2)的不饱和小单体占反应所需的不饱和小单体总量的1/5-1/2。

[0033]

优选的,a1液所述不饱和小单体的浓度为20-40wt%,b液中引发剂二的浓度为0.5-5wt%。

[0034]

优选的,a1液、a2液和b液的滴加速度为22-80μl/min,更优选为22-50μl/min。采用滴加的方法加入不饱和小单体水溶液,能够实现单体的同时引发和同时增长,进而得到窄的分子量分布,实现梯度结构。

[0035]

优选的,步骤(5)中聚合反应的温度为20℃-32℃,更优选为25-30℃;反应的时间1-3h,更优选为2h,所述聚合反应的时间以所述不饱和小单体水溶液a2液全部滴加完毕开始计时,滴加完后再保温搅拌2-3h,搅拌的速度优选为150-300r/min,更优选为180-220r/min。

[0036]

优选的,在滴加所述不饱和小单体水溶液a2液前,先向所述混合溶液中通入氮气除去氧气。

[0037]

上述方案的反应原理是:由于大小单体竞聚率的巨大差异,醚类大单体只能与小单体发生共聚;随着反应的进行,由于聚醚大单体的不断消耗,共聚物组成中大单体的含量f1不断减小,而不饱和小单体在连续的滴加补充以保持反应的稳定,因此共聚物中小单体的含量f2相对逐渐变大,以双官能团的raft试剂s,s

′‑

二(α,α

′‑

甲基-α

″‑

乙酸)三硫代碳酸酯为例就形成了大单体a从两端向中间逐渐减少,小单体b从两端沿着主链向中间逐渐增加的对称的梯度结构(-aaabbbaabbbbbabbbbbb-ttc-bbbbbbabbbbbaabbbaaa);而以单官能团的raft试剂4-氰基-4-(苯基硫代甲酰硫基)戊酸为例,就会形成大单体a沿着主链逐渐减少,小单体b逐渐增加的梯度结构(-aaabaabbabbb-)。

[0038]

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种低温聚合高

性能聚羧酸减水剂及其制备方法,具有如下有益效果:

[0039]

本发明在室温下进行raft聚合反应条件温和,聚合速率快,单体转化率高,易于调节分子量大小且分子量分布窄;得到的产物具有减水率高、流动性和流动保持性好等优点,且产物数均分子量从21600g/mol到44000g/mol,酸醚比从4-7:1均具有较好的性能。

附图说明

[0040]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0041]

图1为tpeg单体以及实施例1反应过程中聚合物的核磁氢谱图;

[0042]

图2为实施例1制备的梯度结构的聚羧酸减水剂的结构图。

[0043]

图3为实施例1制备的聚羧酸减水剂的gpc测试谱图;

[0044]

图4为实施例2制备的聚羧酸减水剂的核磁氢谱图;

[0045]

图5为实施例2制备的聚羧酸减水剂的gpc测试谱图;

[0046]

图6为实施例3制备的聚羧酸减水剂的核磁氢谱图;

[0047]

图7为实施例4制备的聚羧酸减水剂的核磁氢谱图;

[0048]

图8为实施例5制备的聚羧酸减水剂的gpc测试谱图;

[0049]

图9为实施例6制备的聚羧酸减水剂的核磁氢谱图;

[0050]

图10为实施例7制备的聚羧酸减水剂的gpc测试谱图;

[0051]

图11为实施例8制备的聚羧酸减水剂的核磁氢谱图;

[0052]

图12为实施例9制备的聚羧酸减水剂的gpc测试谱图;

[0053]

图13为实施例10制备的聚羧酸减水剂的核磁氢谱图;

[0054]

图14为实施例11制备的聚羧酸减水剂的的gpc测试谱图;

[0055]

图15为实施例12制备的聚羧酸减水剂的核磁氢谱图;

[0056]

图16为对比例1制备的聚羧酸减水剂的gpc测试谱图;

[0057]

图17为对比例2制备的聚羧酸减水剂的核磁氢谱图。

具体实施方式

[0058]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

实施例1

[0060]

(1)在烧瓶中加入22.5gtpeg(甲基烯丙基聚氧乙烯醚)、0.11gh2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内温度为25℃);

[0061]

(2)将0.54g丙烯酸(aa)和0.31gbdmat和0.11g水混合均匀,作为a1液;

[0062]

(3)将2.16gaa和0.48g水混合均匀,作为a2液;

[0063]

(4)将0.024g抗坏血酸(vc)和3.94g水混合均匀作为b液;

[0064]

(5)采用蠕动泵以22μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为1h,a2液滴加时间为2h,b液滴加时间为3h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到梯度结构的聚羧酸减水剂。

[0065]

制备的梯度结构的聚羧酸减水剂的结构如图2所示,核磁谱图如图1所示,可以看出tpeg单体在不断反应,根据聚羧酸减水剂的核磁谱图与tpeg大单体的核磁谱图对比,计算得到,当aa滴加1h时tpeg的单体转化率为43.34%;当aa滴加2h时tpeg的单体转化率为69.51%,gpc测得数均分子量为13900g/mol;当aa滴加3h时tpeg的单体转化率为86.24%,gpc测得数均分子量为19700g/mol。tpeg单体转化率和分子量与不饱和小单体加入的时间基本成正比,分子量也呈线性增加,根据计算得到tpeg在0-1h内的单体转化率是43.34%、1-2h的单体转化率是26.17%、2-3h的单体转化率是16.73%,说明在每一个小时内tpeg的单体转化率是逐渐减少的,那么就验证了这个梯度结构是tpeg从分子两端朝内逐渐减少的结构。

[0066]

实施例2

[0067]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液;向所述混合溶液中通入氮气除去体系中的氧气,持续搅拌并加热至30℃;

[0068]

(2)将0.54g aa、0.1834g bdmat和0.5966g水混合均匀作为a1液;

[0069]

(3)将2.16g aa和0.48g水混合均匀,作为a2液;

[0070]

(4)将0.024g抗坏血酸(vc)和3.94g水混合均匀作为b液;

[0071]

(5)采用蠕动泵以22μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为1h,a2液滴加时间为2h,b液滴加时间为3h;滴加完毕后,在30℃条件下再恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0072]

实施例3

[0073]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0074]

(2)将0.675g aa、0.1834g bdmat和0.14g水混合均匀作为a1液;

[0075]

(3)将2.025g aa和0.945g水作为a2液;

[0076]

(4)0.024gvc和3.94g水混合均匀作为b液;

[0077]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1.5h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0078]

实施例4

[0079]

(1)在烧瓶中加入22.5g tpeg、0.024gvc和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0080]

(2)将0.675g aa、0.1834g bdmat和0.14g水混合均匀作为a1液;

[0081]

(3)将2.025g aa和0.945g水作为a2液;

[0082]

(4)0.1337g h2o2和3.83g水混合均匀作为b液;

[0083]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1.5h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0084]

实施例5

[0085]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,持续搅拌并加热至30℃;

[0086]

(2)将0.54g aa、0.1525g bdmat和0.30g水混合均匀作为a1液;

[0087]

(3)将2.16g aa和0.81g水混合均匀,作为a2液;

[0088]

(4)将0.024g vc和3.94g水混合均匀作为b液;

[0089]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1.5h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0090]

实施例6

[0091]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0092]

(2)将0.54g aa、0.2546g bdmat和0.20g水混合均匀作为a1液;

[0093]

(3)将2.16g aa和0.81g水混合均匀,作为a2液;

[0094]

(4)将0.024g vc和3.94g水混合均匀作为b液;

[0095]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1.5h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0096]

实施例7

[0097]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0098]

(2)将0.5062g aa、0.1834g bdmat和0.30g水混合均匀作为a1液;

[0099]

(3)将1.5188g aa和1.4512g水混合均匀,作为a2液;

[0100]

(4)将0.024g vc和3.94g水混合均匀作为b液;

[0101]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0102]

实施例8

[0103]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0104]

(2)将0.8437g aa、0.1834g bdmat和0.12g水混合均匀作为a1液;

[0105]

(3)将2.5313g aa和0.90g水混合均匀,作为a2液;

[0106]

(4)将0.024g vc和4.54g水混合均匀作为b液;

[0107]

(5)采用蠕动泵以38μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0108]

实施例9

[0109]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0110]

(2)将1.0125g aa、0.1834g bdmat和0.15g水混合均匀作为a1液;

[0111]

(3)将2.5312g aa和1.52g水混合均匀,作为a2液;

[0112]

(4)将0.024g vc和5.4g水混合均匀作为b液;

[0113]

(5)采用蠕动泵以45μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0114]

实施例10

[0115]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌;

[0116]

(2)将1.1812g aa、0.1834g bdmat和0.14g水混合均匀作为a1液;

[0117]

(3)将3.5438g aa和0.9562g水混合均匀,作为a2液;

[0118]

(4)将0.024g vc和6g水混合均匀作为b液;

[0119]

(5)采用蠕动泵以50μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0120]

实施例11

[0121]

(1)在烧瓶中加入22.5g tpeg、0.1337g h2o2和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0122]

(2)将0.675g aa、0.1374g bdmat、0.0394gttc和0.14g水混合均匀作为a1液;

[0123]

(3)将2.025g aa和0.945g水水混合均匀,作为a2液;

[0124]

(4)0.024gvc和3.94g水混合均匀作为b液;

[0125]

(5)采用蠕动泵以33μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1.5h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0126]

实施例12

[0127]

(1)在烧瓶中加入22.5g tpeg、0.1063g tbhp和23ml去离子水,混合均匀,得到混合溶液,向所述混合溶液中通入氮气除去体系中的氧气,在室温下持续搅拌(测得瓶内起始温度为25℃);

[0128]

(2)将1.0125g aa、0.1834g bdmat和0.15g水混合均匀作为a1液;

[0129]

(3)将2.5312g aa和1.52g水混合均匀,作为a2液;

[0130]

(4)将0.024g vc和5.4g水混合均匀作为b液;

[0131]

(5)采用蠕动泵以45μl/min的速率将所述a1液和b液同时滴加至所述混合溶液中,待a1滴完后开始滴加a2液;a1液滴加时间为0.5h,a2液滴加时间为1h,b液滴加时间为2h;滴加完毕后,恒温搅拌2h,搅拌速度为200r/min,进行聚合反应,得到聚羧酸减水剂。

[0132]

对比例1

[0133]

在烧瓶中加入22.5g tpeg、0.1337g h2o2和19ml去离子水混合均匀;0.1g巯基乙酸、0.024gvc和4ml去离子水作为a液,2.7g aa和1.25ml水作为b液;a液和b液同时用蠕动泵滴加至烧瓶中,a、b液滴加2h;滴加完毕后再恒温搅拌3h,得到聚羧酸减水剂。

[0134]

对比例2

[0135]

在烧瓶中加入22.5g tpeg、0.1337g h2o2和19ml去离子水混合均匀;0.1g巯基乙酸、0.024gvc和4ml去离子水作为a液,2.7g aa和1.25ml水作为b液;a液和b液同时用蠕动泵滴加至烧瓶中,a、b液滴加2h;滴加完毕后再恒温搅拌3h,得到聚羧酸减水剂。

[0136]

试验例1

[0137]

对实施例1-12以及对比例1-2进行表征,结果附图1-17及对应的表1所示:

[0138]

表1实施例1-12和对比例1-3分子结构参数表征结果

[0139][0140]

由附图1-17和表1可以看出来由vc-h2o2引发的raft聚合制备得到产物分子量分布很窄,无论是滴加h2o2还是滴加vc,mw/mn均在1.1~1.35之间。通过调节raft试剂的用量,分子量也得到了有效的调控,这也说明通过vc-h2o2引发aa和聚醚大单体进行raft聚合是可控的。

[0141]

试验例2

[0142]

实施例和对比例制备的聚羧酸减水剂的减水率和母液净浆流动度测试按照gb/t 8077-2012标准测定,结果见表2;水泥用量300g,水87g,聚羧酸减水剂折合成固体的掺量为0.15%。

[0143]

表2.聚羧酸减水剂的减水率和母液净浆流动度

[0144][0145]

由表2可以看出,与自由基聚合制备得到了对比例1和对比例2相比,本发明合成的聚羧酸减水剂除了实施例7,其余的初始净浆流动度都很高,一小时经时损失较少;对比例2和实施例9均是酸醚比为6:1的产物,而对比例2的减水率和流动度低于对比例1且远不及实施例9。我们可以发现本发明合成的聚羧酸减水剂酸醚比从3~6:1,其流动度在不断增加,且酸醚比从4~7:1都有较高的减水率和净浆流动度;而自由基聚合产物当酸醚比为6:1时,其减水率和流动度下降的较严重。

[0146]

综上,本发明得到的产物具有减水率高、流动性和流动保持性好等优点,且产物数均分子量从21600g/mol到44000g/mol,酸醚比从4-7:1均具有优异的性能。

[0147]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说

明即可。

[0148]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。