用于管理用于机动车辆的热管理装置的方法

1.本发明涉及一种用于管理机动车辆的热管理装置的方法,以及用于实施这种方法的热管理装置。

2.更具体地,本发明涉及一种用于热管理装置的管理方法,该热管理装置包括冷却剂回路,该冷却剂回路包括彼此平行布置的两个蒸发器,并且每个蒸发器包括布置在上游的专用制冷剂流体膨胀装置。

3.作为一般规则,两个蒸发器专用于冷却单独的元件,例如对于第一蒸发器是用于机动车辆的乘客舱的内部空气流,对于第二蒸发器是电子和/或电气元件,例如电池。然而,可能发生的情况是,当仅使用第二蒸发器来冷却电子和/或电气元件(如电池)时,第一蒸发器内的压力升高,可能损坏所述第一蒸发器。此外,由于第二蒸发器的出口处的制冷剂流体的过热,还可能发生制冷剂流体在压缩机出口处达到过高的温度,从而潜在地损坏所述压缩机。

4.因此,本发明的目的之一是至少部分地弥补现有技术的缺点,并提出一种用于管理改进的热管理装置的方法,以便在仅使用第二蒸发器的热管理装置以冷却电子和/或电气元件(例如电池)时,保护第一蒸发器和压缩机。

5.因此,本发明涉及一种用于管理机动车辆的热管理装置的方法,该热管理装置包括制冷剂回路,制冷剂流体用于在该制冷剂回路中流通,所述制冷剂回路包括:

[0006]-主环路,在制冷剂流体的流通方向上包括压缩机、构造成与第一元件交换热能的冷凝器、第一膨胀装置和构造成与第二元件交换热能的第一蒸发器;

[0007]-平行于第一膨胀装置和第一蒸发器布置的旁路支路,所述旁路支路包括第二膨胀装置和第二蒸发器,第二蒸发器布置在第二膨胀装置下游并构造成与第三元件交换热能,

[0008]

所述热管理装置以严格冷却第三元件的模式操作,其中冷凝器将热能传递给第一元件,并且只有第二蒸发器从第三元件吸收热能,

[0009]

所述管理方法包括根据环境温度管理第一膨胀装置的开口直径的步骤,使得制冷剂流体在第一蒸发器内流通,第一膨胀装置的开口直径随着第一元件的环境温度的升高而减小。

[0010]

根据本发明方法的一个方面:

[0011]-如果环境温度高于25℃,第一膨胀装置的开口直径约为其最大开口直径的5%,

[0012]-如果环境温度小于或等于25℃,第一膨胀装置的开口直径约为其最大开口直径的20%。

[0013]

根据本发明的另一方面,该管理方法包括管理压缩机的转速的步骤,使得在与第二蒸发器进行热交换之后,第三元件的温度达到并保持设定值。

[0014]

根据本发明的另一方面,该管理方法包括根据第二蒸发器出口处的制冷剂流体的过热和过热设定点之间的差来管理第二膨胀装置的开口直径的步骤。

[0015]

根据本发明的另一方面,该管理方法包括:

[0016]-对于压缩机出口处的制冷剂流体的最大设定温度,确定压缩机入口处的制冷剂

流体的最大容许过热的步骤,

[0017]-确定压缩机入口处的制冷剂流体的过热的步骤,

[0018]-将压缩机入口处的制冷剂流体的过热与所确定的压缩机入口处的制冷剂流体的最大容许过热进行比较的步骤,

[0019]

如果压缩机入口处的制冷剂流体的过热大于压缩机入口处的制冷剂流体的最大容许过热,则管理方法包括降低压缩机入口处的制冷剂流体的过热直到压缩机入口处的制冷剂流体的过热小于或等于压缩机入口处的制冷剂流体的最大容许过热的步骤。

[0020]

根据本发明的方法的另一方面,第二膨胀装置是电子膨胀阀,并且通过打开所述第二膨胀装置来执行降低压缩机入口处的制冷剂流体的过热的步骤。

[0021]

根据本发明的方法的另一方面,通过打开第一膨胀装置使得制冷剂流体通过第一蒸发器来执行降低压缩机入口处的制冷剂流体的过热的步骤。

[0022]

根据本发明方法的另一个方面,降低压缩机入口处的制冷剂流体的过热的步骤也是通过降低压缩机的转速来实现的。

[0023]

根据本发明方法的另一方面:

[0024]-冷凝器是共同地布置在主环路和次级环路上的热交换器,传热流体将在次级环路内流通,并且第一元件是所述传热流体,

[0025]-第一蒸发器是布置在加热、通风和空调装置内的热交换器,第二元件是用于乘客舱的内部空气流,

[0026]-第二蒸发器被构造成冷却电气和/或电子元件,例如电池。

[0027]

根据本发明的方法的另一方面,次级环路包括:

[0028]-第一热交换器,

[0029]-第一传热流体流通管,包括旨在使内部空气流通过的第五内部交换器,第一流通管连接布置在第一热交换器下游的第一连接点和布置在所述第一热交换器上游的第二连接点,

[0030]-用于第一传热流体的第二流通管,该第二流通管包括第六内部交换器,该第六内部交换器用于使外部空气流通过,该第二流通管也连接布置在第一热交换器下游的第一连接点和布置在所述第一热交换器上游的第二连接点,以及

[0031]-泵,布置在第一热交换器的下游或上游,在第一连接点和第二连接点之间。

[0032]

本发明的其他特征和优点将从下面的描述中变得清楚明了,下面的描述是通过非限制性例子并参考附图提供的,在附图中:

[0033]

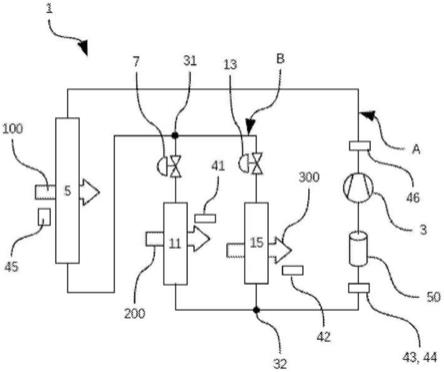

图1是根据第一实施例的热管理装置的示意图;

[0034]

图2是根据第二实施例的热管理装置的示意图;

[0035]

图3是根据替代实施例的次级环路的示意图;

[0036]

图4是加热、通风和/或空调装置的示意图;

[0037]

图5示出了说明热管理方法中的步骤的流程图。

[0038]

在各个附图中,相同的元件使用相同的附图标记。

[0039]

以下实施例是示例。尽管描述涉及一个或多个实施例,但这并不一定意味着每个参考都涉及相同的实施例,或者特征仅适用于单个实施例。各个实施例的简单特征也可以被组合和/或互换以便提供其他实施例。

[0040]

在本说明书中,一些元素或参数可以被编号,例如第一元素或第二元素,以及第一参数和第二参数或者甚至第一标准和第二标准等。在这种情况下,简单编号用于区分和命名相似但不相同的元素或参数或标准。这种编号并不意味着一个元素、参数或标准优先于另一个元素、参数或标准,并且在不脱离本说明书的范围的情况下,这种命名可以容易地互换。该编号也不涉及例如用于评估这种或特定标准的时间顺序。

[0041]

在本说明书中,“放置在上游”被理解为相对于流体的流通方向,一个元件放置在另一个元件之前。相比之下,“放置在下游”被理解为相对于流体的流通方向,一个元件被放置在另一个元件之后。

[0042]

图1示出了根据简单实施例的用于机动车辆的热管理装置1的示意图。热管理装置1包括制冷剂回路,制冷剂流体打算在其中流通。该制冷剂回路包括主环路a,主环路a在制冷剂流体的流通方向上包括压缩机3、构造成与第一元件100交换热能的冷凝器5、第一膨胀装置7和第一蒸发器11。该第一蒸发器11更具体地被构造成与第二元件200交换热能。

[0043]

主环路a还可以包括布置在压缩机3上游的相分离装置50。

[0044]

制冷剂回路还包括平行于第一膨胀装置7和第一蒸发器11布置的旁路支路b。该旁路支路b包括第二膨胀装置13和布置在第二膨胀装置13下游的第二蒸发器15。第二蒸发器15更具体地构造成与第三元件300交换热能。

[0045]

更具体地,旁路支路b将第一连接点31和第二连接点32连接到主环路a。第一连接点31布置在第一膨胀装置7的上游,在冷凝器5和所述第一膨胀装置7之间。第二连接点32布置在第一蒸发器11的下游,在所述第一蒸发器11和压缩机3之间。

[0046]

冷凝器5、第一蒸发器11和第二蒸发器15在本文被理解为是指由其功能限定的热交换器。冷凝器则将具有加热与其交换热能的元件的功能,蒸发器将具有冷却与其交换热能的元件的功能。

[0047]

如图1所示,分别与冷凝器5以及第一蒸发器11和第二蒸发器15交换的第一元件100、第二元件200和第三元件300可以是通过所述热交换器的空气流。然而,根据热交换器的类型,显然没有任何东西阻止第一元件100、第二元件200和第三元件300是其他类型,例如传热流体或与蒸发器直接接触的元件,例如电池。因此,当第一元件100、第二元件200和第三元件300是空气流时,冷凝器5和第一蒸发器11及第二蒸发器15可以是例如空气热交换器,当它们与第一元件100、第二元件200和第三元件300直接接触时,可以是板式热交换器,或者当第一元件100、第二元件200和第三元件300是在辅助热管理回路中流通的传热流体时,甚至可以是双流体热交换器。

[0048]

图2则示出了更复杂的热控制装置1的例子。在该示例中,热管理装置1是可逆的,即,它可以同样冷却和加热打算用于乘客舱的内部空空气流200。

[0049]

因此,图2的热管理装置1还包括制冷剂回路,制冷剂流体用于在其中流通。该制冷剂回路包括主环路a和次级环路d,传热流体将在其中流通。

[0050]

主环路a在制冷剂流体的流通方向上包括压缩机3、第一热交换器5、第一膨胀装置7和第二热交换器11。

[0051]

主环路a还包括平行于第一膨胀装置7和第一蒸发器11布置的旁路支路b。该旁路支路b包括第二膨胀装置13和布置在第二膨胀装置13下游的第三热交换器15。

[0052]

更具体地,旁路支路b将第一连接点31和第二连接点32连接到主环路a。第一连接

点31布置在第一膨胀装置7的上游,在第一热交换器5和所述第一膨胀装置7之间。第二连接点32布置在第二热交换器11的下游,在所述第二热交换器11和压缩机3之间。

[0053]

在这种情况下,第一热交换器5是共同地布置在主环路a和次级环路d上的冷凝器,以便允许主环路a的制冷剂流体和次级环路d的传热流体之间的热能交换,传热流体因此充当第一元件100。

[0054]

第二热交换器11在这种情况下是第一蒸发器,例如布置在加热、通风和/或空调(或暖通空调)装置80内。在这种情况下,该第二热交换器11用于与乘客舱的内部空气流交换,内部空气流用作第二元件200。

[0055]

第三热交换器15是第二蒸发器,其被构造成交换热能,更具体地,通过直接接触来冷却电子和/或电气元件,例如电池。

[0056]

主环路a还可以包括分流支路c。该分流支路c可以更具体地连接布置在所述主环路a上的第三连接点33和第四连接点34

[0057]

第三连接点31优选地沿制冷剂流体的流通方向布置在第二热交换器11的下游,在所述第二热交换器11和压缩机3之间。更具体地,如图2所示,第三连接点33布置在第二热交换器11和旁路支路b的第二连接点32之间。第四连接点34优选布置在第三连接点33的下游,在所述第三连接点33和压缩机3之间,优选在旁路支路b的第二连接点32的上游。

[0058]

该分流支路c具有布置在第四热交换器17上游的第三膨胀装置16。该第四热交换器17例如可以是布置在机动车辆的前端的第三蒸发器,以便与外部空气流500交换热能。

[0059]

分流支路c还可以包括布置在第四热交换器17下游的止回阀23,以防止制冷剂流体从第四连接点34向第四热交换器17的任何回流。

[0060]

为了控制制冷剂流体是否流入分流支路c,主支路包括用于将来自第二热交换器11的制冷剂流体重新导向所述分流支路c或直接导向压缩机3的装置。该制冷剂流体重新导向装置尤其可以包括设置在第三连接点33和第四连接点34之间的主支路a上的截止阀36。该截止阀36可以是全有或全无阀,或者实际上是控制开度的比例阀。为了使制冷剂流体不通过第四热交换器17,第三膨胀装置16可以尤其包括关闭功能,换句话说,它可以被构造成在闭合时阻止制冷剂流体的流动。替代方案可以是在第三膨胀装置16和第三连接点33之间定位截止阀。

[0061]

另一种替代方案(未示出)也可以是在第三连接点33处安装三通阀。

[0062]

这里所指的截止阀、止回阀、三通阀或具有关闭功能的膨胀装置是机械或机电元件,其可以由机动车辆上携带的电子控制单元操作。

[0063]

除了相分离装置之外,主环路a还可以包括布置在第一热交换器5下游的干燥剂瓶50,更具体地,布置在所述第一热交换器5和第一膨胀装置7之间。这种放置在空调回路的高压侧、即压缩机3的下游和膨胀装置的上游的干燥剂瓶50,与其它相分离解决方案,如放置在空调回路的低压侧、即压缩机3的上游的收集器相比,体积更小,成本更低。

[0064]

第一膨胀装置7例如可以是电子膨胀阀,即这样的膨胀阀,其出口制冷剂流体压力由致动器控制,该致动器固定膨胀装置的开口横截面,从而固定流体的出口压力。这种电子膨胀阀特别构造成当所述膨胀装置完全打开时,允许制冷剂流体在没有压降的情况下通过。

[0065]

像第三膨胀装置16一样,第二膨胀装置13可以包括关闭功能,以便允许制冷剂流

体通过旁路支路b或防止其这样做。一种替代方案是在第二膨胀装置13上游的旁路支路b上具有截止阀。该第二膨胀装置13可以是由中央控制单元90控制的电子膨胀阀,或者可以是热力膨胀阀或孔管。

[0066]

第三膨胀装置16也可以是电子膨胀阀。

[0067]

次级环路d本身可以包括第一热交换器5和用于传热流体的第一流通管70,第一流通管70包括第五内部交换器74,第五内部交换器74也被称为内部散热器,并且旨在使内部空气流200穿过它。该第五热交换器74特别布置在加热、通风和/或空调设备80中。更具体地,第五热交换器74在内部空气流200的流通方向上布置在第二热交换器11的下游。该第一流通管70连接布置在第一热交换器5下游的第一连接点61和布置在所述第一热交换器5上游的第二连接点62。

[0068]

次级环路d还可以包括用于第一传热流体的第二流通管60,该第二流通管60包括第六热交换器64,该第六热交换器64也被称为外部散热器,并且用于使外部空气流500穿过它,例如在机动车辆的前端。第六热交换器64在外部空气流500的流通方向上特别布置在第三热交换器17的上游。该第二流通管60也连接布置在第一热交换器5下游的第一连接点61和布置在所述第一热交换器5上游的第二连接点62。

[0069]

次级环路d还包括泵18,该泵18布置在第一热交换器5的下游或上游,在第一连接点61和第二连接点62之间。

[0070]

次级环路d还可以包括用于将来自第一热交换器5的传热流体重新导向到第一流通管70和/或第二流通管60的装置。

[0071]

如图2所示,所述用于重新导向来自第一热交换器5的传热流体的装置可以特别地包括位于第二流通管60上的截止阀63,以便阻塞或不阻塞传热流体,从而防止其在所述第二流通管60中流通。

[0072]

该实施例尤其使得可以限制次级环路d中的阀的数量,从而使得可以限制生产成本。

[0073]

根据图3所示的替代实施例,描绘了次级环路d,用于重新导向来自第一热交换器5的传热流体的装置可以尤其包括:

[0074]-位于第二流通管60上的截止阀63,以阻挡或不阻挡第一传热流体并防止其在所述第二流通管60中流通,以及

[0075]-位于第一流通管70上的另一个截止阀73,以便阻塞或不阻塞传热流体,并防止它在所述第一流通管70中流通。

[0076]

次级环路d还可以包括用于加热传热流体的电加热元件75。所述电加热元件75在传热流体的流通方向上尤其位于第一热交换器5的下游,在所述第一热交换器5和第一连接点61之间。

[0077]

如上所述,第五热交换器74和第二热交换器11布置在加热、通风和/或空调装置80内。如图4所示,加热、通风和/或空调装置80可以包括用于供应外部空气的供应管线81a和用于供应再流通空气(即来自乘客舱的空气)的供应管线81b。这两个供应管线81a和81b都将空气带到第二热交换器11,使得空气穿过第二热交换器11。为了选择通过第二热交换器11的空气来自哪里,加热、通风和/或空气调节装置80包括闸门810a,例如鼓式闸门,其构造成完全或部分关闭外部空气供应管线81a或再循环空气供应管线81b。

[0078]

在内部,加热、通风和/或空气调节装置80包括加热管82a,用于将已经穿过第二热交换器11的空气带到第五热交换器74,使得空气穿过第五热交换器74并在到达分配室83之前被加热。该加热管82a还包括构造成将其完全或部分关闭的闸门820a。

[0079]

加热、通风和/或空调装置80还可以包括来自第五热交换器74的分流管线82b。该分流管线82b允许已经通过第二热交换器11的空气直接进入分配室83,而不通过第五热交换器74。该分流管线82b还包括闸门820b,该闸门820b被构造成完全或部分地将其关闭。

[0080]

在分配室83中,空气可以经由上导管84a被送到挡风玻璃,经由中央导管84b被送到乘客舱的仪表板,和/或经由下导管84c被送到乘客舱的仪表板的底部。这些导管84a、84b、84c中的每一个都包括构造成完全或部分关闭它们的闸门840。

[0081]

加热、通风和/或空调装置80还包括用于吹动内部空气流200的鼓风机86。该鼓风机86可以沿内部空气流200的流通方向布置在第二热交换器11的上游。

[0082]

如图1和2所示,热管理装置1还可以包括用于测量和确定某些参数的各种传感器。

[0083]

热管理装置1因此可以包括第一温度传感器41,其被构造为在第二元件200已经与第一蒸发器11交换热能之后测量第二元件200的温度。因此,它可以是例如沿内部空气流200的流通方向布置在第一蒸发器11下游的温度传感器41。

[0084]

热管理装置1可以包括第二温度传感器42,其被构造为在第三元件300与第二蒸发器15交换热能之后测量第三元件300的温度。因此,它可以是例如测量电子和/或电气元件(如电池)的温度的温度传感器42。

[0085]

热管理装置1可以包括第三温度传感器43和第四压力传感器44,第三温度传感器43被构造为在制冷剂流体进入压缩机3之前测量制冷剂流体的温度,第四压力传感器44用于在制冷剂流体进入压缩机3之前测量制冷剂流体的压力。这两个传感器43和44尤其可以组合在布置在压缩机3上游的单个装置内,在第二连接点32和所述压缩机3之间。

[0086]

热管理装置1还可以包括第五环境温度传感器45。在这种情况下,环境温度是指机动车辆外部的温度。该第五传感器45因此可以布置在机动车辆外部,例如在外部空气流100或500的流通方向上在第六热交换器64的上游。

[0087]

最后,热管理装置1可以包括第六传感器46,用于检测压缩机3出口处的制冷剂流体的压力。该第六压力传感器46可以布置在压缩机3的下游,如图1所示,或者可以布置在第一热交换器5的下游,如图2所示。

[0088]

图5示出了说明根据本发明的管理方法中的各个步骤的示意图。

[0089]

当热管理装置1在严格冷却第三元件300的模式下操作时,其中冷凝器5将热能传递到第一元件100,并且只有第二蒸发器15从第三元件300吸收热能,管理方法包括管理第一膨胀装置7的开口直径的第一步骤501。

[0090]

在该第一步骤501中,第一膨胀装置7的开口直径被根据环境温度被设定,使得制冷剂流体流通通过第一蒸发器11。环境温度尤其可以由第五温度传感器45测量。

[0091]

在该第一步骤501期间,第一膨胀装置7的开口直径尤其被管理以使得其随着环境温度的升高而减小。因此,无论情况如何,制冷剂流体都进入第一蒸发器11,防止制冷剂流体在所述第一蒸发器11内保持停滞。此外,通过第一蒸发器11的制冷剂流体的压力由于制冷剂流体已经通过第一膨胀装置7的事实而降低。这限制了由于第一蒸发器中的制冷剂流体的过高压力而损坏第一蒸发器11的风险。

[0092]

具体而言,环境温度越高,压缩机3出口处的制冷剂流体的压力增加得越多,以便补偿这种高的环境温度。因此,减小第一膨胀装置7的开口直径导致更大的压降,并且因此通过第一蒸发器11的制冷剂流体处于更低的压力,从而允许更好地保护第一蒸发器11。作为环境温度的函数的第一膨胀装置7的开口直径尤其可以根据实验室中准备的实验结果表获得。

[0093]

例如,如果环境温度高于25℃,第一膨胀装置7的开口直径可以是其最大开口直径的5%左右。

[0094]

如果环境温度小于或等于25℃,第一膨胀装置7的开口直径可以约为其最大开口直径的20%。

[0095]

该管理方法还可以包括管理压缩机3的转速的第二步骤502,使得第三元件300的温度在与第二蒸发器15进行热交换之后达到并保持设定值。第三元件300的温度尤其可以由第二温度传感器42测量。第三元件300的温度设定点值尤其可以根据各种参数来定义,例如制造商的建议或第三元件300的最佳操作温度,尤其是当其涉及电子和/或电气元件例如电池时。该第二步骤502可以在第一步骤501之前、同时或之后执行。

[0096]

该管理方法可以包括在第一步骤501和第二步骤502之前、同时或之后的第三步骤503,该第三步骤503根据第二蒸发器15出口处的制冷剂流体的过热和过热设定点之间的差来管理第二膨胀装置13的开口直径。该过热设定点例如可以在3℃和10℃之间,优选在5℃和8℃之间

[0097]

该管理方法可以包括在第一步骤501、第二步骤502和第三步骤503之前、同时或之后的第四步骤504,该第四步骤504针对压缩机3的出口处的制冷剂流体的最大设定点温度(tr_comp_out_sp)确定压缩机3的入口处的制冷剂流体的最大容许过热(shr_comp_in_max)。

[0098]

例如,压缩机3出口处的制冷剂流体的最大设定点温度(tr_comp_out_sp)可以是130℃。该温度是由压缩机3的型号及其规格和/或机动车辆制造商的建议定义的值。该温度通常对应于压缩机3可能损坏或不再正确操作的温度。

[0099]

所述压缩机3出口处的制冷剂流体的压力(pr_comp_out)就其本身而言是已知的值。它可以例如由第六压力传感器46测量,用于检测压缩机3出口处的制冷剂流体的压力。

[0100]

压缩机3入口处的最大容许过热(shr_comp_in_max)可以从考虑压缩机3出口处的制冷剂流体压力(pr_comp_out)、压缩机3出口处的制冷剂流体的最大容许温度(tr_comp_out_sp)和压缩机3入口处的制冷剂流体压力(pr_comp_in)的对应表中确定。压缩机3入口处的制冷剂流体的压力(pr_comp_in)尤其通过使用第四压力传感器44进行测量而获得。

[0101]

在第四步骤504之后,管理方法可以包括第五步骤505,确定压缩机3入口处的制冷剂流体的过热(shr_comp_in)。该第四步骤504尤其根据以下公式执行:

[0102]

shr_comp_in=tr_comp_in tsat(pr_comp_in)

[0103]

其中tr_comp_in是压缩机3入口处的制冷剂流体的温度,tsat(pr_comp_in)是压缩机3入口处的压力时的制冷剂流体的饱和温度。这两个压力和温度参数尤其是通过使用第三温度传感器43和第四压力传感器44进行测量而获得的。

[0104]

在第五步骤505之后,管理方法可以包括第六步骤506,将压缩机3入口处的制冷剂流体的过热(shr_comp_in)与压缩机3入口处的制冷剂流体的最大容许过热(shr_comp_in_

max)进行比较。

[0105]

如果压缩机3入口处的制冷剂流体的过热(shr_comp_in)大于压缩机3入口处的制冷剂流体的最大容许过热(shr_comp_in_max),则管理方法包括第七步骤507,降低压缩机3入口处的制冷剂流体的过热(shr_comp_in),直到压缩机3入口处的制冷剂流体的过热(shr_comp_in)小于或等于压缩机3入口处的制冷剂流体的最大容许过热

[0106]

根据第一实施例,其中第二膨胀装置13是电子膨胀阀,在打开第二膨胀装置13的第一中间步骤507a期间,执行降低压缩机3入口处的制冷剂流体的过热(shr_comp_in)的第七步骤507。第二膨胀装置13的这种打开将导致制冷剂流体通过所述第二膨胀装置13时的压降降低。制冷剂流体压降的降低将因此导致制冷剂流体过热的降低。这也使得能够防止制冷剂流体滞留在第二蒸发器15中。结果,压缩机3入口处的制冷剂流体的过热(shr_comp_in)降低,因此,压缩机3出口处的制冷剂流体的温度也降低。

[0107]

根据第二实施例,降低压缩机3入口处的制冷剂流体过热的第七步骤507在打开第一膨胀装置7的第二中间步骤507a’期间执行,使得制冷剂流体通过第一蒸发器11。该第二中间步骤507a’使得制冷剂流体可以流通通过第一蒸发器11,从而将来自所述第一蒸发器11的较冷的制冷剂流体与来自第二蒸发器15的过热的制冷剂流体混合。结果,压缩机3入口处的制冷剂流体的过热(shr_comp_in)降低,因此,压缩机3出口处的制冷剂流体的温度也降低。

[0108]

第一膨胀装置7的开口优选小于极限值,超过该极限值,高压制冷剂流体,即压缩机3与第一膨胀装置7和第二膨胀装置13之间的制冷剂流体,不会经历压力下降,这可能不利地影响热管理装置1的性能。

[0109]

仍然根据该第二实施例,如果第一膨胀装置7的开口不足够,则降低压缩机3入口处的制冷剂流体过热的第七步骤507也可以包括第三中间步骤507b’,其中压缩机3的转速降低。压缩机3转速的降低导致第二蒸发器15出口处制冷剂流体的温度降低。结果,压缩机3的入口和出口处的制冷剂流体的温度也降低。

[0110]

当第二膨胀装置13是热力膨胀阀或节流管时——这时第七步骤507的第一实施例不能实施,第七步骤507的第二实施例特别合适。

[0111]

因此,很明显,根据本发明的管理方法首先允许当热管理装置1在严格冷却第三元件300的模式下操作时保护第一蒸发器11。此外,仍然在该操作模式下,管理方法可以允许保护压缩机3免受可能损坏压缩机的高制冷剂流体温度的影响。