1.本发明属于石墨烯材料领域,更具体地说,涉及一种石墨烯复合材料的制备方法及该方法制备的石墨烯复合材料。

背景技术:

2.石墨烯是一种碳原子紧密堆积成单原子二维蜂窝状晶格结构的碳质材料,由于其超薄、二维(2d)的性质及其前所未有的性能,石墨烯已成为研究最热的纳米材料。其超高的比表面积(单层石墨烯比表面积理论计算为2620m2/g)、优异的电子迁移率(200000cm2/(v

·

s))、高的热导率(导热系数高达5300w/m

·

k)、超强的力学性能和良好的生物相容性。

3.石墨烯制备方法主要有机械剥离法、化学氧化法、晶体外延生长法、化学气相沉积法、有机合成法和碳纳米管剥离法等。机械剥离方式中的液相剥离法能大规模制备二维材料纳米片的分散液,剥离制备的二维材料纳米片具有纯度高、晶体质量好和简单易得的优点,但是剥离过程中尺寸不易控制且重复性差、时间长、有时采用毒性较强的溶剂,而且制备的石墨烯得率极低。

4.现有技术中,石墨烯和无机材料(例如金属、金属氧化物)形成的复合材料广泛应用各种领域,例如,导热导电、超级电容器、锂电池、电催化和燃料电池等领域。石墨烯复合材料是石墨烯应用研究中的重要领域。

5.目前,这类石墨烯复合材料的主要制备方法为将市面采购回来的石墨烯分散到溶液中,再将无机盐分散到其中,在溶液中进行原位还原或水解成氧化,再进行水洗处理杂质及高温处理得到最终产品。现有制备石墨烯和无机材料的复合材料的方法对反应要求更高,不易形成规模化制备。其次石墨烯获得渠道不同,导致石墨烯的厚度参差不齐,这对石墨烯复合材料的应用产生较大的影响。市售石墨烯的层数一般比较大,大约在15~30层,不能体现出真正石墨烯的导电、导热、催化等性能,partoens等(2006)研究发现,当石墨层的层数少于10层时,就会表现出较普通三维石墨不同的电子结构,因此石墨烯的层数越少,层数分布越集中,越能体现出石墨烯优异的性能。[partoens b,peeters f m.from graphene to graphite:electronic structure around the k point.phys rew b,2006,74:075404-075411.]

[0006]

现有技术中制备石墨烯和无机材料的复合材料存在各种各样的问题,包括,石墨烯的层数较多且层数分布不集中、制备方法复杂,产品中引入的杂质较多等问题。因此真正实现石墨烯复合材料大规模合成和产业化应用仍面临大量的问题和挑战。

[0007]

因此,需要一种能制得层数少和且层数分布集中的石墨烯复合材料的制备方法,且该方法简单,成本低。

技术实现要素:

[0008]

针对现有技术中石墨烯复合材料制备方法存在的缺陷,本发明的目的是提供一种石墨烯复合材料的制备方法,该制备方法步骤简单,温和,制得的产品中石墨烯层数少且层

数分布集中。

[0009]

为实现本发明的目的,本发明采用以下技术方案:

[0010]

一种石墨烯复合材料的制备方法,该制备方法包括以下步骤:

[0011]

(1)配置分散剂和纳米无机材料的水悬浮液,将层状石墨加入到该悬浮液中,制得层状石墨悬浮液,进行剪切分散,采用高压微射流均质撞击制得纳米无机材料和石墨烯水性分散液;

[0012]

(2)将纳米无机材料和石墨烯水性分散液喷雾干燥或离心干燥,在300~800℃下进行煅烧,即得石墨烯复合材料。

[0013]

优选地,上述层状石墨选自天然鳞片石墨、合成石墨、可膨胀石墨、膨胀石墨、插层石墨、石墨纳米片、电化学预处理石墨、胶体石墨、高取向热裂解石墨粉体中的一种或多种。

[0014]

优选地,上述纳米无机材料选自纳米氧化锌、纳米二氧化钛、纳米二氧化硅、纳米氧化铝、纳米银和纳米碳中的一种或多种。

[0015]

优选地,上述石墨烯和纳米无机材料的重量比为1:20~1:1。

[0016]

更优选地,上述石墨烯和纳米无机材料的重量比为1:15~1:5。

[0017]

优选地,上述纳米无机材料的粒径为5-100nm。

[0018]

优选地,上述分散剂在300-800℃范围内,经过高温煅烧能够基本分解。

[0019]

优选地,上述分散剂选自核黄素磷酸钠、蛋白质胶体、胆酸钠、聚乙烯吡咯烷酮中的一种或多种。

[0020]

优选地,上述分散剂与石墨烯的重量比为1:20~1:1。

[0021]

更优选地,上述分散剂与石墨烯的重量比为1:15~1:5。

[0022]

优选地,步骤(2)中机械方式处理剪切分散后的层状石墨悬浮液的温度为10-80℃。

[0023]

优选地,步骤(3)中煅烧为无氧条件或惰性气体氛围。

[0024]

本发明另一方面提供上述制备方法制备的石墨烯复合材料,其中石墨烯的层数均在2~10层,30%的石墨烯的层数为7层。该复合材料在工程塑料中应用时,具有良好的物理性能及导热性能。

[0025]

本发明的石墨烯复合材料的制备方法在石墨烯生产阶段,利用纳米无机材料和分散剂的纳米尺寸效应、亲水特性、表面基团等特点共同作用于石墨表面,并利用高压均质,促进石墨剥离分散、减小石墨烯片层的相互作用,形成含有分散剂、纳米无机材料及石墨烯溶液的稳定状态溶液,最终得到均匀的无机纳米粒子修饰的石墨烯片。将分散剂、纳米无机材料和石墨烯混合的分散液进行离心或喷雾干燥后,在高温下进行煅烧,去掉分散剂,得到无机纳米材料与石墨烯复合材料。

[0026]

本发明的石墨烯复合材料的制备方法在纳米无机材料和分散剂的辅助下,实现快速高效的石墨烯剥离,并得到具备良好性能的无机纳米材料和石墨烯的复合材料。扫描电镜随机测试显示石墨烯基本都在10层以内,此方法生产时间短,无污染,可以根据应用要求快速进行响应,无需担心由石墨烯层数参差不齐而对应用效果产生的干扰。

[0027]

本发明制得的石墨烯纳米无机复合材料,不但可以同时保持石墨烯和无机纳米粒子的固有特性,而且便于石墨烯在实际应用中与复合材料共同作用发挥最大优势,产生新颖的协协同效应,减少不同厂家,不同工艺生产的石墨烯层数参差不齐对应用效果产生干

扰。

[0028]

本发明石墨烯复合材料中,石墨烯与纳米无机材料复合中石墨烯的层数较少,且层数主要分布集中,在抗菌、导热、防静电、催化等领域具有非常好的应用前景。

附图说明

[0029]

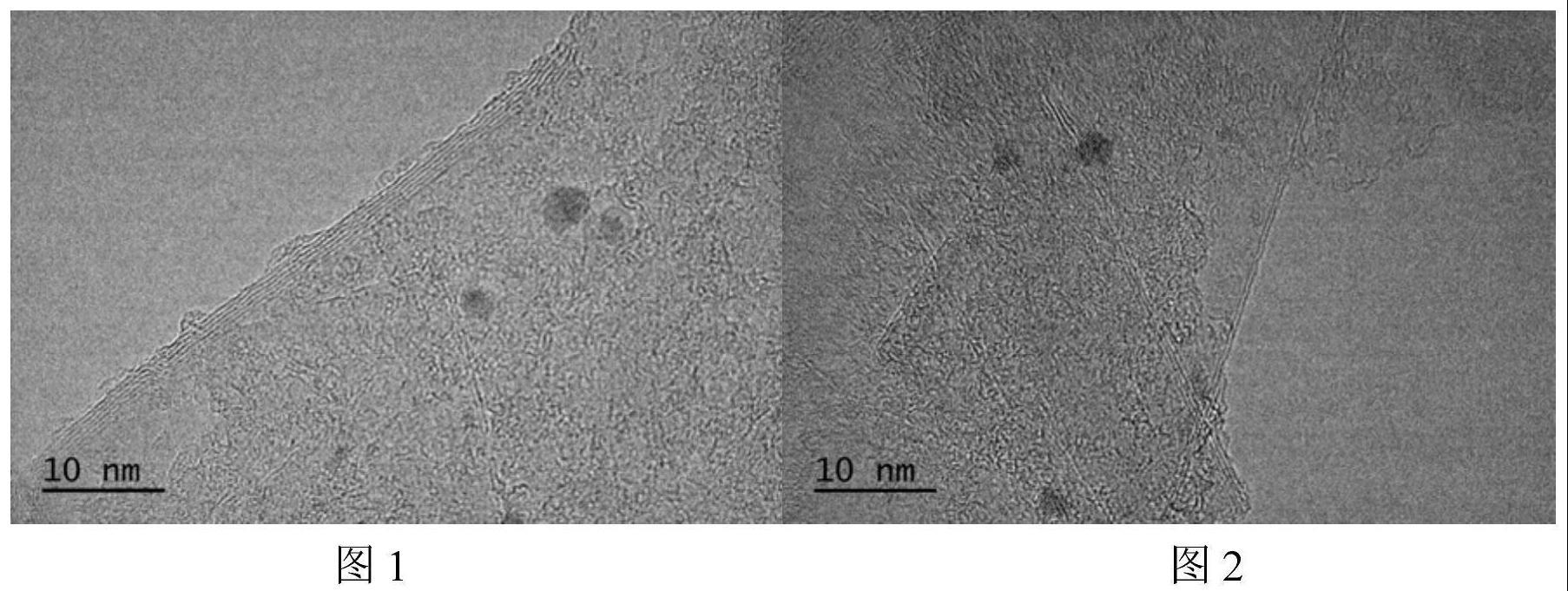

图1和图2是本发明实施例1制备的分散剂、纳米无机材料和石墨烯分散液的扫描电镜图。

[0030]

图3和图4是本发明对比实施例1制备分散剂、纳米无机材料和石墨烯的扫描电镜图。

[0031]

图5是实施例1得到的含有纳米二氧化钛粉体与石墨烯的分散液的透射电镜分析结果。

[0032]

图6是对比实列2的过滤烘干前的悬浮液中随机选取100片石墨烯的透射电镜分析的层数归类统计。

具体实施方式

[0033]

针对现有技术中石墨烯复合材料(即石墨烯和无机材料(例如金属、金属氧化物)形成的复合材料)制备过程和最终得到的石墨烯复合材料的缺点,本技术发明人通过深入的研究,发现将无机材料与石墨烯预先混合然后进行物理分散和剥离,得到的产品不但层数较少而且层数主要分布集中,在此基础上完成了本发明。

[0034]

本发明的描述中,石墨烯复合材料是石墨烯和纳米无机材料,例如纳米金属、纳米金属氧化物形成的复合材料。所述纳米金属包括但不局限于铁、铜、银颗粒,所述纳米金属氧化物包括但不局限于纳米二氧化钛、纳米二氧化硅、纳米氧化铝、纳米银和纳米碳。这些纳米无机材料与石墨烯形成的石墨烯复合材料具有导热、导电、催化等性能。具有广泛的用途,例如,导热导电材料、超级电容器材料、锂电池材料、电催化材料和燃料电池材料等。纳米二氧化钛是指其颗粒的直径为纳米级。其他纳米材料的定义类似。

[0035]

本发明的描述中,纳米无机材料是指尺寸(例如,直径)小于等于100nm的无机材料。

[0036]

下面结合具体实施例,进一步阐述本发明,应理解以下实例仅用于提供本发明的最佳实践模式作进一步的详细说明,不应该被解释为限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规操作方法和条件,或按照制造厂商所建议的条件。除非另外说明,否则百分数和份数按重量计算。下列实施例中进行扫描电镜分析所用的仪器是:厂家:tescan china,型号:rise microscope),透射电镜分析所用的仪器是:(fet-tencnai g2f20 s-7win)

[0037]

实施例1

[0038]

1.1石墨烯复合二氧化钛水性分散液的制备:

[0039]

(1)采用膨胀石墨粉体(青岛天盛达石墨有限公司,型号:80目)作为剥离原料,首先配置其中浓度分别为5mg/ml的核黄素磷酸钠和25mg/ml纳米二氧化钛水溶液(纳米二氧化钛的粒径为5-30nm,安徽宣城晶瑞新材料有限公司),然后将膨胀石墨粉体加入该水溶液中,其中膨胀石墨粉体、纳米二氧化钛、核黄素磷酸钠、水的重量比值为5:2.5:0.5:92,采用

胶体磨设备将混合液进行剪切分散15分钟,转速5000r/min,得到膨胀石墨分散液,然后将其送入高压微射流均质机进行撞击,时间为30min,压力为280mpa,温度为35℃,得到80mg/ml的石墨烯复合分散液,对该石墨烯复合二氧化钛进行透射电镜分析得到如图1和图2所示的图像,为随机测试最高层数在9层(图1),最低2层(图2),明显看到纳米二氧化钛粉体与石墨烯复合在一起,采用投射电镜,随机选取100片石墨烯,进行归类统计,见图5,石墨烯基本都在10层内。产品中约30%的石墨烯的层数为7层。

[0040]

1.2石墨烯复合纳米二氧化钛材料的制备:

[0041]

将1.1制得的水性石墨烯分散液直接喷雾干燥,得到小于10层的石墨烯粉体,将粉体进行在马沸炉氮气份中,500℃煅烧1h,得到石墨烯复合无机纳米材料粉体。

[0042]

实施例2

[0043]

2.1石墨烯复合氧化锌水性分散液的制备:

[0044]

采用电化学处理石墨粉体(参照中国专利cn 107235487 a,发明专利名称:石墨烯的制备方法,丁古巧等,公开日:2017年10月10日所记载的内容进行制备的)作为剥离原料,首先配置其中浓度分别为5mg/ml的聚乙烯吡咯烷酮和20mg/ml的纳米氧化锌水溶液(纳米氧化锌的粒径为15nm,达西浓纳米科技(常州)有限公司),然后将电化学剥离石墨加入该水溶液中,其中电化学剥离石墨粉体、纳米氧化锌、聚乙烯吡咯烷酮、水的重量比值为5:2:0.5:92.5,采用胶体磨设备将混合液进行剪切分散15分钟,转速5000r/min,将混合液进行剪切分散15分钟,得到电化学剥离石墨分散液,然后将其送入高压微射流均质机进行撞击,时间为30min,压力为250mpa,温度为30℃,得到75mg/ml的石墨烯复合氧化锌分散液。对该石墨烯复合氧化锌进行透射电镜分析,明显看到纳米氧化锌与石墨烯复合在一起。采用投射电镜,随机选取100片石墨烯,进行归类统计,石墨烯基本都在10层内。产品中约50%的石墨烯的层数为7~8层。

[0045]

2.2石墨烯复合纳米氧化锌材料的制备:

[0046]

将2.1制得的水性石墨烯复合氧化锌分散液直接喷雾干燥,得到小于10层的石墨烯复合氧化锌粉体,将粉体进行在马沸炉氮气份中,550℃煅烧1h,得到石墨烯复合纳米氧化锌材料粉体。

[0047]

实施例3

[0048]

3.1石墨烯复合纳米氧化铝水性分散液的制备:

[0049]

采用鳞片石墨粉体(青岛天盛达石墨有限公司,型号:300目)作为剥离原料,首先配置其中浓度分别为8mg/ml的胆酸钠和40mg/ml纳米氧化铝(纳米氧化铝的粒径为20纳米,赢创德固赛有限公司)水溶液,然后将鳞片石墨粉体加入该水溶液中,其中鳞片石墨粉体、胆酸钠、纳米氧化铝、水的重量比值为8:0.8:4:81.2,采用胶体磨设备将混合液进行剪切分散15分钟,转速5000r/min,将混合液进行剪切分散15分钟,得到鳞片石墨分散液,然后采用高压均质机进行均质处理2h,压力为180mpa,温度为25℃,得到120mg/ml的石墨烯复合纳米氧化铝水性分散液。对该石墨烯复合氧化铝进行透射电镜分析,明显看到纳米氧化铝与石墨烯复合在一起。采用投射电镜,随机选取100片石墨烯,进行归类统计,石墨烯基本都在10层内。产品中约55%的石墨烯的层数为7~8层。

[0050]

3.2石墨烯复合纳米氧化铝粉体的制备:

[0051]

将3.1制得的水性石墨烯复合氧化铝分散液直接喷雾干燥,得到小于10层的石墨

烯复合氧化铝粉体,将粉体进行在马沸炉氮气份中,450℃煅烧1h,得到石墨烯复合纳米氧化铝材料粉体。

[0052]

实施例4

[0053]

4.1石墨烯复合纳米二氧化硅水性分散液的制备:

[0054]

(1)采用纳米石墨片(青岛天盛达石墨有限公司,型号:10000目)作为剥离原料,首先配置其中浓度分别为6mg/ml水溶性胶原蛋白(分子量在500-2000道尔顿)和5mg/ml的纳米二氧化硅(纳米二氧化硅的粒径为20nm,赢创德固赛有限公司)水溶液,然后将纳米石墨片加入该水溶液中,其中纳米石墨片、水溶性胶原蛋白、纳米二氧化硅、水的重量比值为6:0.6:0.5:92.9,采用胶体磨设备将混合液进行剪切分散15分钟,转速5000r/min,将混合液进行剪切分散15分钟,得到纳米石墨片分散液,将混合液进行剪切分散15分钟,得到纳米石墨分散液,然后采用高压均质机进行均质处理2h,压力为280mpa,温度为35℃,得到65mg/ml的石墨烯复合纳米二氧化硅水性分散液。对该石墨烯复合二氧化硅进行透射电镜分析,明显看到纳米二氧化硅与石墨烯复合在一起。采用投射电镜,随机选取100片石墨烯,进行归类统计,石墨烯基本都在10层内。产品中约65%的石墨烯的层数为6~8层。

[0055]

4.2石墨烯复合纳米二氧化硅的制备:

[0056]

将4.1制得的水性石墨烯复合二氧化硅分散液直接喷雾干燥,得到小于10层的石墨烯复合二氧化硅粉体,将粉体进行在马沸炉氮气份中,450℃煅烧1h,得到石墨烯复合纳米二氧化硅材料粉体。

[0057]

对比实列1

[0058]

(1)采用膨胀石墨粉体(青岛天盛达石墨有限公司,型号:80目)作为剥离原料,首先配置其中浓度为5mg/ml的核黄素磷酸钠,然后将膨胀石墨粉体加入该水溶液中,其中膨胀石墨粉体、核黄素磷酸钠、水的重量比值为5:0.5:94.5,采用胶体磨设备将混合液进行剪切分散15分钟,转速5000r/min,将混合液进行剪切分散15分钟,得到膨胀石墨分散液,然后将其送入高压微射流均质机进行撞击,时间为30min,压力为280mpa,温度为35℃,得到50mg/ml的石墨烯复合分散液。对该石墨烯复合分散液进行透射电镜分析得到如图3和图4所示的图像,为随机测试最高层数在35层(图3),最低6层(图4)。

[0059]

对比实列2

[0060]

配置10mg/ml的石墨烯(该石墨烯是分别从三个不同的公司购买的产品的混合物)水溶液,记录为a,量取50ml无水乙醇溶液在搅拌状态下缓慢加入15ml钛酸丁酯,剧烈搅拌1h,制成钛酸丁酯醇溶液b,接着在剧烈搅拌状态下向a溶液中缓慢滴加b溶液,以300r/min的速率继续搅拌2h,过滤烘干,50℃煅烧1h。产物经研磨过筛(200目)后得到tio2/石墨烯复合材料。随机选取过滤烘干前的悬浮液中的100片石墨烯,进行电镜分析后的层数归类统计,见图6,石墨烯的层数随机分布在2~30层内。

[0061]

市售的石墨烯的层数较多,且层数分布比较分散,大多为15~30层,其导电、导热、催化等性能较本发明的层数集中分布在2~10层的石墨烯差。

[0062]

将实施列2和对比实例2制备的石墨烯复合二氧化钛分别负载在聚丙烯纤维表面,做成光催化网,取河水(臭水沟)分别进行可见光催化处理,120天后测试两杯水中cod、溶解氧、氨氮、总磷含量,见表2,本发明制备的石墨烯复合二氧化钛光催化效率明显高于市售产品做成的产品,例2比对比例2的测试结果cod降低16%,溶解氧8mg/l达到了饱和值,氨氮值

降低16%,总磷下降了14%。

[0063]

表1.例2和对比例2污水处理数据对比

[0064] cod(mg/l)溶解氧(mg/l)氨氮(mg/l)总磷(mg/l)河水数据372.41.80.35实施例21680.370.06对比实例2224.60.650.11

[0065]

实施例6

[0066]

将对比例1制备的石墨烯与氧化铝进行改性pa6(记为x1),同时采用例3制备的石墨烯复合氧化铝改性pa6(记为x2),采用双螺杆在250-280℃进行挤压造粒,压片测试。测试数据见表2,石墨烯复合氧化铝的拉伸强度、弯曲模量导热系数等都具有较大的提升。

[0067]

表2.复合材料性能对比

[0068] x1x2测试结果

ꢀꢀ

拉伸强度mpa69.9275.5拉伸模量gpa6.5213.16断裂伸长率%1.071.03弯曲强度mpa113.3126.3弯曲模量gpa8.649.63简支梁缺口kj/m24.065密度g/cm31.4851.502导热系数w/m k2.192.6

[0069]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外另理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作做出改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。