1.本发明属于材料科学与工程技术领域,具体涉及一种轻质骨料及其制备方法与应用。

背景技术:

2.工业生产的副产品脱硫石膏、磷石膏以及钛石膏分别源自燃煤电厂烟气脱硫、化肥生产以及钛白粉生产。作为固体废弃物,大量堆积的废石膏不仅侵占了宝贵的土地资源,而且给土壤、水体和大气带来了不同程度的污染。已脱硫石膏为例,我国脱硫石膏年产量在7000多万吨,其综合利用率在70%左右,远低于国外综合利用率(90%以上),导致我国脱硫石膏大量堆存。与脱硫石膏相比,磷石膏和钛石膏的杂质更多、综合储量更大、回收再利用难度更高。可见开发一种针对废石膏兼容性良好的应用技术迫在眉睫。

3.目前废石膏主要用于生产建筑石膏粉、石膏制品、水泥缓凝剂及土壤改良剂等,但是由于废石膏杂质含量多、抗水性差、强度低等问题,其在建筑等大宗材料上的应用十分受限。

技术实现要素:

4.本发明提供一种轻质骨料及其制备方法与应用,该轻质骨料密度低、孔隙率高、软化系数高、强度高、抗水性优良,对提高脱硫石膏等废石膏综合利用率和附加值有着重大意义,在生产地聚物混凝土非结构构件领域具有极大的应用潜力。

5.具体来说,本发明提供了如下技术方案:

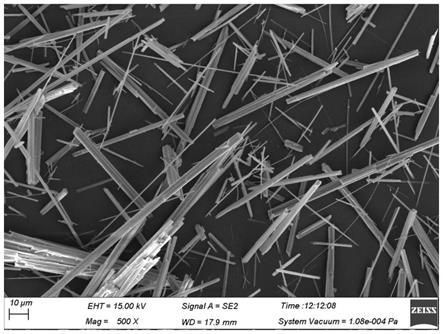

6.一种轻质骨料,由粉料在成球工艺下制备而成,所述粉料包含α型半水石膏,所述α型半水石膏的微观形貌呈纤维状,长径比为20~300的α型半水石膏占全部α型半水石膏的95%以上。

7.其中,这里的%是将能够用扫描电子显微镜500倍左右观察到的α型半水石膏的全部个数设为100%时的比例。

8.现有技术中制备得到的α型半水石膏的长径比一般在1.4~2范围内。发明人发现,长径比20~300的α型半水石膏可在轻质骨料中形成交叉网状结构,为轻质骨料提供大量孔隙,因此潮湿环境下为达标准稠度需要更多的水进行养护。在养护完成后,大量分散有长径比20~300的α型半水石膏的轻质骨料中会存有多余的水,其在干燥后会留下孔隙以减少轻质骨料的体积密度,同时还能对辅助材料起到内养护的作用,保证了轻质骨料的强度。

9.在优选的实施方案中,长径比为100~150的α型半水石膏占全部α型半水石膏的95%以上。大量分散有100~150长径比的α型半水石膏的轻质骨料可在兼顾高强度的基础上大幅下降体积密度。

10.在优选的实施方案中,以重量百分比计,所述粉料中包含60~90%的所述α型半水石膏。

11.在优选的实施方案中,所述α型半水石膏的制备方法包括以下步骤:

12.将石膏与水混合,将所得混合物在0.198~0.882mpa的压力、120~180℃的温度、200~500r/min的搅拌速度下保温1~4h;

13.进一步优选的,所述石膏选自脱硫石膏、磷石膏和钛石膏中的一种或两种以上。

14.在优选的实施方案中,所述石膏与水的质量比为1:4~5。

15.在优选的实施方案中,所述粉料还包含选自水泥、粉煤灰和石灰中的至少一种的辅助材料,进一步优选的,所述辅助材料为水泥、粉煤灰和石灰的混合物,更优选的,所述水泥、粉煤灰和石灰的质量比为40~60:20~40:0~20。

16.在优选的实施方案中,以重量百分比计,所述粉料包含10~40%的所述辅助材料。

17.在优选的实施方案中,所述轻质骨料的粒径为8mm~15mm。

18.本发明还保护一种上述轻质骨料的制备方法,包括以下步骤:

19.将所述粉料制成球状体材料,并将所述球状体材料置于潮湿环境中进行养护;

20.进一步优选的,所述潮湿环境为湿度大于80%的环境,养护时间为12~36h。

21.在优选的实施方案中,所述将所述粉料制成球状体材料具体为:

22.将所述粉料加入圆盘造粒机,滚动造粒时喷入结合剂,即得;

23.其中,所述结合剂为缓凝剂和憎水剂的水溶液;

24.进一步优选的,以质量百分比计,所述结合剂中缓凝剂的加入质量为溶剂水质量的1~2%,憎水剂的加入质量为溶剂水质量的5~6.5%;

25.和/或,所述缓凝剂选自酒石酸钠、柠檬酸钠和乙酸钠中的一种或两种以上;

26.和/或,所述憎水剂选自硼酸铵、甲基硅醇钠和二甲基聚硅氧烷中的一种或两种以上。

27.本发明还保护上述的轻质骨料或上述的制备方法制得的轻质骨料在地聚物混凝土中的应用。

28.本发明所取得的有益效果:

29.本发明提供的轻质骨料密度低、孔隙率高、软化系数高、强度高、抗水性优良,能够高效利用目前利用率较低的废石膏来制备,可有效缓解废石膏对环境的危害并且生产成本低,生产过程环境友好不产生危害性废物。

30.将该轻质骨料应用于地聚物混凝土中,轻质骨料与地聚物的润湿性、相容性良好,轻质骨料表面含有的硫酸根离子可以促进地聚物水化反应,使地聚物—石膏骨料界面结构致密,界面强度得到改善。

附图说明

31.图1为实施例1中所制备的纤维状α型半水石膏粉末的sem图。

32.图2为实施例1中所制备的球状体材料。

33.图3为实施例1制备的轻质骨料的sem图。

34.图4为实施例2所制备的纤维状α型半水石膏粉末的sem图。

35.图5为对比例1中所制备的石膏粉末的sem图。

具体实施方式

36.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体

技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

37.以下实施例中,所用仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特别说明均为常规方法,所用原材料如无特别说明均能从公开商业途径而得。

38.实施例1

39.实施例1提供一种轻质骨料,制备步骤如下:

40.(1)首先将水和脱硫石膏按照5:1的比例加入到反应釜中,加热到140℃,釜内压力0.353mpa后,启动反应釜搅拌机达到350r/min并保持3小时制备成悬浮浆体;

41.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在45℃下烘干至恒重,得到α型半水石膏粉末,微观形貌呈纤维状,通过sem统计观察长径比为100~150的α型半水石膏占全部α型半水石膏的95%以上;

42.(3)采用球磨法将纤维状α型半水石膏粉末与与辅助材料(60份10~80μm的水泥、40份20~61μm的粉煤灰)按照2:1比例混合均匀制成混合料,同时在水溶液中加入2%的乙酸钠和6%的甲基硅醇钠制得混合溶液;

43.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入混合料质量20%的混合溶液作为结合剂而成球,得到球状体材料,粒径为10~15mm;

44.(5)将球状体材料在90%的湿度下养护24小时,获得轻质骨料。经检测,骨料筒压密度为14.1mpa,体积密度为590g/cm3,吸水率为4.1%。15次干湿循环后,强度损失6.7%。

45.图1为实施例1所制备的α型半水石膏粉末的sem图。

46.图2为实施例1所制备的球状体材料。

47.图3为实施例1制备的轻质骨料sem图。

48.实施例2

49.实施例2提供一种轻质骨料,制备步骤如下:

50.(1)将水和磷石膏按照5:1的比例加入到反应釜中,加热到120℃,釜内压力为0.882mpa后,启动反应釜搅拌机达到500r/min并保持4小时制备成悬浮浆体;

51.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在50℃下烘干至恒重,得到α型半水石膏粉末,外观白色,纯度》97%,微观形貌呈纤维状,通过sem统计观察长径比为20~100的α型半水石膏占全部α型半水石膏的95%以上;

52.(3)采用球磨法将纤维状α型半水石膏粉末与辅助材料(60份10~80μm的水泥、20份20~61μm的粉煤灰、20份20~61μm的石灰)按照3:2比例混合均匀制成混合料,同时在水溶液中加入1%的酒石酸钠和6.5%的甲基硅醇钠制得混合溶液;

53.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入混合料质量25%的混合溶液作为结合剂而成球,得到球状体材料,粒径为8~10mm;

54.(5)将球状体材料在80%的湿度下养护12小时,获得轻质骨料。经检测,骨料筒压强度为17.9mpa,体积密度为927g/cm3,吸水率为3.1%。15次干湿循环后,强度损失5%。

55.图4为实施例2所制备的纤维状α型半水石膏粉末的sem图。

56.实施例3

57.实施例3提供一种轻质骨料,制备步骤如下:

58.(1)将水和钛石膏按照4:1的比例加入到反应釜中,加热到180℃,釜内压力

0.198mpa后,启动反应釜搅拌机达到200r/min并保持1小时制备成悬浮浆体;

59.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在40℃下烘干至恒重,得到α型半水石膏粉末,微观形貌呈纤维状,通过sem统计观察长径比为200~300的α型半水石膏占全部α型半水石膏的95%以上;

60.(3)采用球磨法将纤维状α型半水石膏粉末与辅助材料(40份10~80μm的水泥、40份20~61μm的粉煤灰、20份20~61μm的石灰)按照9:1比例混合均匀制成混合料,同时在水溶液中加入2%的柠檬酸钠和5%的甲基硅醇钠制得混合溶液;

61.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入混合料质量15%的混合溶液作为结合剂而成球,得到球状体材料,粒径为12~15mm;

62.(5)将球状体材料在100%的湿度下养护36小时,获得轻质骨料。经检测,骨料筒压强度为10.5mpa,体积密度为309g/cm3,吸水率为6.2%。15次干湿循环后,强度损失9.6%。

63.对比例1

64.对比例1提供一种复合石膏骨料,制备步骤如下:

65.(1)首先将水和脱硫石膏按照5:1的比例加入到反应釜中,加热到120℃,釜内压力0.098mpa后,启动反应釜搅拌机达到200r/min并保持3小时制备成悬浮浆体;

66.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在45℃下烘干至恒重,得到α型半水石膏粉末,长径比《10;

67.(3)采用球磨法将α型半水石膏粉末与辅助材料(60份10~80μm的水泥、40份20~61μm的粉煤灰)按照2:1比例混合均匀制成混合料,同时在水溶液中加入2%的乙酸钠和6%的甲基硅醇钠制得混合溶液;

68.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入混合料质量20%的混合溶液作为结合剂而成球,得到球状体材料,粒径为10~15mm;

69.(5)将球状体材料在90%的湿度下养护24小时,获得轻质骨料。经检测,骨料筒压密度为17.1mpa,体积密度为1200g/cm3,吸水率为2.9%。15次干湿循环后,强度损失4.2%。

70.图5为对比例1中所制备的石膏粉末的sem图。

71.对比实施例1与对比例1的结果可以看出,实施例1在满足≥5mpa的标准筒压强度要求基础上(根据国标gb/t 17431《轻集料及其实验方法》),其筒压强度相比对比例1仅下降17.5%,但体积密度则有效降低了50.8%,优化效果明显。

72.对比例2

73.对比例2提供一种石膏骨料,制备步骤如下:

74.(1)首先将水和脱硫石膏按照5:1的比例加入到反应釜中,加热到140℃,釜内压力0.353mpa后,启动反应釜搅拌机达到350r/min并保持4小时制备成悬浮浆体;

75.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在45℃下烘干至恒重,得到α型半水石膏粉末,微观形貌呈纤维状,通过sem统计观察长径比为100~150的α型半水石膏占全部α型半水石膏的95%以上;

76.(3)采用球磨法将纤维状α型半水石膏粉末与辅助材料(40份20~61μm的煤矸石、20份20~61μm的铁尾矿、20份20~61μm的钢渣)按照2:1比例混合均匀制成混合料,同时在水溶液中加入2%的乙酸钠和6%的甲基硅醇钠制得混合溶液;

77.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入20%的混合溶液作

为结合剂而成球,得到球状体材料,粒径为10~15mm;

78.(5)将球状体材料在90%的湿度下养护24小时,获得轻质骨料。经检测,骨料筒压密度为2mpa,体积密度为734g/cm3,吸水率为3.8%。15次干湿循环后,无强度。

79.对比例3

80.对比例3提供一种石膏骨料,制备步骤如下:

81.(1)首先将水和脱硫石膏按照5:1的比例加入到反应釜中,加热到140℃,釜内压力0.353mpa后,启动反应釜搅拌机达到350r/min并保持4小时制备成悬浮浆体;

82.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在45℃下烘干至恒重,得到α型半水石膏粉末,微观形貌呈纤维状,通过sem统计观察长径比为100~150的α型半水石膏占全部α型半水石膏的95%以上;

83.(3)采用球磨法将纤维状α型半水石膏粉末与辅助材料(40份10~80μm的水泥、20份20~61μm的飞灰、20份20~61μm的煤矸石)按照2:1比例混合均匀制成混合料,同时在水溶液中加入2%的乙酸钠和6%的甲基硅醇钠制得混合溶液;

84.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入20%的混合溶液作为结合剂而成球,得到球状体材料,粒径为10~15mm;

85.(5)将球状体材料在90%的湿度下养护24小时,获得轻质骨料。经检测,骨料筒压密度为5.6mpa,体积密度为633g/cm3,吸水率为3.4%。15次干湿循环后,强度《3.5mpa。

86.对比例4

87.对比例4提供一种石膏骨料,制备步骤如下:

88.(1)首先将水和脱硫石膏按照5:1的比例加入到反应釜中,加热到140℃,釜内压力0.353mpa后,启动反应釜搅拌机达到350r/min并保持3小时制备成悬浮浆体;

89.(2)利用釜内压力将水排尽,取出制备样品,使用真空抽滤机进一步去除多余游离水,最后在45℃下烘干至恒重,得到α型半水石膏粉末,微观形貌呈纤维状,通过sem统计观察长径比为100~150的α型半水石膏占全部α型半水石膏的95%以上;

90.(3)采用球磨法将纤维状α型半水石膏粉末与与辅助材料(60份10~80μm的水泥、40份20~61μm的粉煤灰)按照2:1比例混合均匀制成混合料,同时在水溶液中加入2%的乙酸钠制得混合溶液;

91.(4)将混合料分次均匀布撒于圆盘造粒机,在转动过程中加入混合料质量20%的混合溶液作为结合剂而成球,得到球状体材料,粒径为10~15mm;

92.(5)将球状体材料在90%的湿度下养护24小时,获得轻质骨料。经检测,骨料筒压密度为12.4mpa,体积密度为610g/cm3,吸水率为18%。15次干湿循环后,强度损失35.4%。

93.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。