1.本发明涉及导热材料技术领域,更具体地涉及一种加筋石墨膜及其制备方法。

背景技术:

2.目前,一般现有的石墨散热片的制造方法,其先将pi(polyimide)膜(聚酰亚胺膜)送入一碳化炉中,以1100℃-1300℃的加热温度,对该pi膜进行加热碳化,令该pi膜碳化后形成pi碳化片;接着,再将该pi碳化片冷却,冷却至室温后,再将该pi碳化片送入石墨化炉中,以2800℃-3000℃的加热温度,对该pi碳化片进行加热石墨化,使该pi碳化片石墨化后形成pi石墨散热片;之后,再将该pi石墨散热片冷却,冷却至室温后,以一压延装置压延其厚度,使该pi石墨散热片经压延后,形成厚度15-30μm得石墨散热片成品,也称人造石墨膜。

3.该石墨散热片的制造方法制造的人造石墨散热片,在水平方向(即x轴和y轴方向)的热传导率可高达1600w/(m

·

k),但厚度方向(即z轴方向)的热传导率低于5w/(m

·

k),严重偏低。

4.随着通讯和新能源行业的发展,尤其是5g技术、自动驾驶及电动车的日益盛行,随着电子产品功率不断增加,产品越做越薄,电子仪器及设备朝轻、薄、短、小、复合式等发面发展。在高频工作频率下,电子元件产生的热量迅速积累、增加,日益显现出热量无法及时发散的技术问题。在该情形下,提高人造石墨散热片厚度方向(即z轴方向)的热传导率势在必行。

5.因此,有必要提供一种加筋石墨膜以解决上述现有技术的不足。

技术实现要素:

6.为了克服现有技术的缺陷,本发明的目的是提供一种能够提高厚度方向(即z轴方向)热传导率的加筋石墨膜,同时不会降低水平方向(即x轴和y轴方向)的热传导率,且该加筋石墨膜具有较好的机械性能,承载强度优良。

7.为了实现上述目的,本发明公开了一种加筋石墨膜,包括:

8.第一石墨膜,具有第一面和第二面;

9.贴合于所述第一面的第一承载保护膜;

10.第二石墨膜,具有第三面和第四面;

11.贴合于所述第四面的第二承载保护膜;

12.加筋部,位于第一石墨膜和第二石墨膜之间且与第一石墨膜和第二石墨膜均含互相嵌入部分,其中,加筋部与第一石墨膜和第二石墨膜接触的表面为曲面。

13.与现有技术相比,本技术的加筋石墨膜,在第一石墨膜与第二石墨膜之间引入加筋部,且该加筋部与第一石墨膜和第二石墨膜接触的表面为曲面,能够与第一石墨膜和第二石墨膜均含互相嵌入部分,快速地将热量经厚度方向(即z轴方向)传导出去,使得该石墨膜在厚度方向(即z轴方向)具有良好的散热性能,同时不会降低水平方向(即x轴和y轴方向)的热传导率,且通过加筋部的加强使得该加筋石墨膜具有较好的机械性能,承载强度优

良。

14.相应地,本发明还提供一种加筋石墨膜的制备方法,包括步骤:

15.(1)将第一pi膜进行加热碳化、石墨化,再进行第一次压延处理得到第一半成品,第一半成品压附在第一承载保护膜上;

16.(2)将第二pi膜进行加热碳化、石墨化,再进行第一次压延处理得到第二半成品,第二半成品压附在第二承载保护膜上;

17.(3)于第一半成品与第二半成品之间放置加筋部,并再次进行第二次压延处理以使得第一半成品和第二半成品合拢,第一半成品形成第一石墨膜,第二半成品形成第二石墨膜,加筋部嵌入第一石墨膜和第二石墨膜中,制得加筋石墨膜。

附图说明

18.图1为本发明加筋石墨膜的结构示意图。

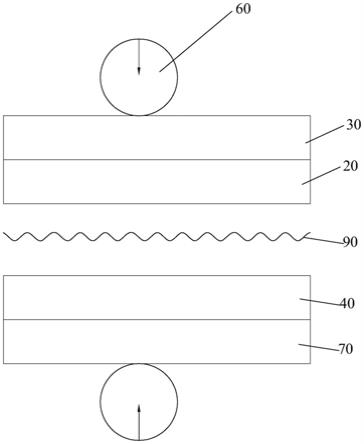

19.图2为本发明加筋石墨膜的制备方法中第二次压延处理的状态示意图。

20.符号说明:

21.第一石墨膜10,第一半成品20,第一承载保护膜30,第二半成品40,第二石墨膜50,压延装置60,第二承载保护膜70,加筋部90。

具体实施方式

22.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

23.请参考图1,本发明提供的加筋石墨膜包括第一石墨膜10、第一承载保护膜30、第二石墨膜50、第二承载保护膜70和加筋部90,第一石墨膜10具有第一面和第二面(图1中第一石墨膜10的上表面为第一面,下表面为第二面)。第一承载保护膜30贴合于第一面的表面,第二石墨膜50具有第三面和第四面(图1中第二石墨膜50的上表面为第三面,下表面为第四面),第二承载保护膜70贴合于第四面的表面,加筋部90位于第一石墨膜10和第二石墨膜50之间且与第一石墨膜10和第二石墨膜50均含互相嵌入部分,其中,加筋部90与第一石墨膜10和第二石墨膜50接触的表面为曲面。本发明的技术方案在第一石墨膜10与第二石墨膜50之间引入加筋部90,且该加筋部90与第一石墨膜10和第二石墨膜50接触的表面为曲面,能够与第一石墨膜10和第二石墨膜50均含互相嵌入部分,快速地将热量经厚度方向(即z轴方向)传导出去,使得该石墨膜在厚度方向(即z轴方向)具有良好的散热性能,同时不会降低水平方向(即x轴和y轴方向)的热传导率,且通过加筋部90的加强使得该加筋石墨膜具有较好的机械性能,承载强度优良。

24.请继续参考图1,曲面的形状为波纹状、锯齿状或凹凸状,有助于互相嵌入以实现提高散热的目的。加筋部90选为导电网纱或非导电网纱,优选地,加筋部90选用能够导电的材质,优选地,加筋部90在厚度方向具有镂空部,优选为呈网状,便于第一石墨膜10和第二石墨膜50与加筋部90进行互相嵌入,以进一步提高散热性能。其中,加筋部90选自铜网、碳纤维网、石棉网、不锈钢网及增强材料网中的任意一种,但不限于此。对于增强材料网而言,其包括网状基材层及叠设于基材层表面的导电层。更具体地,基材层选自涤纶、玻纤、尼纶、pet丝编织的网(即通过pet丝编织成网状结构的基材层)、锦纶中的至少一种。其中,导电层

可以为铜层、镍层或铜镍层。导电层可以通过真空镀或水镀的方式在基材层表面形成。在一个优选地技术方案中,还可以在导电层表面设置一层保护层(如镍层),避免导电层氧化。

25.在一个优选的技术方案中,第一石墨膜10的厚度为5-200μm,比如第一石墨膜10的厚度为5μm、10μm、15μm、20μm、25μm、30μm、50μm、80μm、100μm、120μm、140μm、160μm、180μm、200μm,优选采用5-30μm;第二石墨膜50的厚度为5-200μm,比如第二石墨膜50的厚度为5μm、10μm、15μm、20μm、25μm、30μm、50μm、80μm、100μm、120μm、140μm、160μm、180μm、200μm,优选采用5-30μm。

26.在一个优选的技术方案中,第一承载保护膜30和第二承载保护膜70均包括pet膜及涂覆在所述pet膜上的硅胶层。优选地,pet膜厚度为50-100μm,通过在pet膜涂覆0-5g/25mm粘着力的硅胶层形成第一承载保护膜30或第二承载保护膜70,以提高承载效果及不会损害第一石墨膜10和第二石墨膜50。

27.请参考图2,本发明提供一种加筋石墨膜的制备方法,包括步骤:

28.(1)将第一pi膜进行加热碳化、石墨化,再进行第一次压延处理得到第一半成品20,将第一半成品20压附在第一承载保护膜30上,在第一次压延处理的过程中,通过控制压力以得到预设厚度,在此不进行详细阐述;

29.(2)将第二pi膜进行加热碳化、石墨化,再进行第一次压延处理得到第二半成品40,将第二半成品40压附在第二承载保护膜70上;

30.(3)于第一半成品20与第二半成品40之间放置加筋部90,并通过压延装置60再次进行第二次压延处理以使得第一半成品20和第二半成品40合拢,第一半成品20形成第一石墨膜10,第二半成品40形成第二石墨膜50,加筋部90嵌入第一石墨膜10和第二石墨膜50中,制得加筋石墨膜。

31.下面通过几个具体的实施例来阐述本发明的加筋石墨膜,但不能以此来限定本发明之权利范围。

32.实施例1

33.(1)将厚度为100μm的第一pi膜送入炭化炉中,升温至1000-1200℃进行加热碳化,冷却后得到碳化膜;

34.将碳化膜送入石墨化炉中,升温至2500℃-3000℃进行石墨化,冷却后得到石墨化膜;

35.将石墨化膜进行第一次压延处理得到第一半成品,且将第一半成品压附在第一承载保护膜上,第一半成品的厚度为70-80μm;

36.(2)采用同样的方式得到第二半成品压附在第二承载保护膜上,第二半成品的厚度为70-80μm;

37.(3)在第一半成品与第二半成品之间放置铜网(铜网厚度为50μm),铜网与第一石墨膜和第二石墨膜接触的表面为波纹状,采用压延装置对第一半成品与第二半成品施加压力进行第二次压延处理以使得第一半成品和第二半成品合拢,即第一半成品和第二半成品均朝铜网方向施压,使得铜网分别向上下两端嵌入,经第二次压延处理后,第一半成品形成第一石墨膜,第一石墨膜的厚度为50-60μm,第二半成品形成第二石墨膜,第二石墨膜的厚度为50-60μm,加筋部嵌入第一石墨膜和第二石墨膜中,制得加筋石墨膜。

38.实施例2

39.实施例2与实施例1相同,不同在于:实施例2采用不锈钢网作为加筋部,其余与实施例1相同,在此不进行详细阐述。

40.实施例3

41.实施例3与实施例1相同,不同在于:实施例3采用增强材料网作为加筋部,其余与实施例1相同,在此不进行详细阐述。

42.增强材料网的制备:提供玻纤网作为基材层,在玻纤网表面真空镀一层镍铜层,然后水镀一层铜层,再在铜层上电镀一层抗氧保护层镍层。

43.对比例1

44.对比例1作为对照组,不加入加筋部,其余与实施例1相同,在此不进行详细阐述。

45.对比例2

46.对比例2中铜网与第一石墨膜和第二石墨膜接触的表面为平面,而实施例1中铜网与第一石墨膜和第二石墨膜接触的表面为曲面,其余与实施例1相同,在此不进行详细阐述。

47.性能测试:

48.对本发明实施例1-3及对比例1-2制得的石墨膜进行热传导率测试,结果如表1所示。

49.表1热传导率测试结果

[0050][0051][0052]

从表1的数据可知,本发明技术方案制得的加筋石墨膜较对比例1而言,能大幅提高其厚度方向(即z轴方向)的热传导率,同时不会降低水平方向(即x轴和y轴方向)的热传导率。

[0053]

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。