1.本发明涉及一种蚀刻磷酸盐系的玻璃板的方法。

背景技术:

2.在数码相机等中,使用ccd、cmos等固体摄像元件设备。这些固体摄像元件设备具有广范围的受光灵敏度,因而需要除去红外区域的光以匹配人类的视觉。下述的专利文献1中公开了一种由氟磷酸盐系玻璃构成的红外线吸收玻璃板作为用于除去红外区域的光的近红外滤光片。专利文献1中,通过使用双面研磨机的物理研磨等来减薄玻璃板的厚度。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2010-168262号公报

技术实现要素:

6.发明要解决的问题

7.近年来,在固体摄像元件中,要求进一步小型化。因此,对于构成固体摄像元件设备的红外线吸收玻璃板也要求进一步薄型化。然而,像专利文献1那样通过物理研磨减薄的方法中,若过度减薄玻璃板的厚度,则有时发生玻璃板的破裂。

8.本发明是鉴于上述情况而完成的,技术课题在于,不使玻璃板产生破裂地减薄该玻璃板的厚度。

9.用于解决问题的手段

10.本发明涉及的玻璃板的蚀刻方法用于解决上述课题,其特征在于,具备将磷酸盐系的玻璃板浸渍于蚀刻液中进行蚀刻处理的蚀刻工序,上述蚀刻液包含螯合剂的碱盐作为碱成分,上述碱盐的浓度按碱盐换算以质量%计设为5%以上。

11.通过使玻璃板浸渍于碱盐的浓度设为5%以上的蚀刻液中,来除去前工序中在玻璃中存在的微裂纹等缺陷。由此,与物理研磨的情况相比,能够不使玻璃板产生破裂地减薄该玻璃板的厚度。另外,能够形成厚度不均少、具有高尺寸精度的薄型玻璃板。

12.上述蚀刻工序中,能够通过在将上述玻璃板浸渍于10℃以上的上述蚀刻液的状态下,使上述蚀刻液与上述玻璃板的表面相对地流动,从而进行上述蚀刻处理。

13.根据上述构成,通过沿着玻璃板的表面使蚀刻液相对地流动,与不使蚀刻液流动的情况相比,能够相对于玻璃板的表面均匀地进行蚀刻处理。

14.上述蚀刻工序中的上述蚀刻液的温度为15℃以上且25℃以下,上述蚀刻液中的上述碱盐的上述浓度可以为8%以上且18%以下。

15.另外,上述蚀刻工序中的上述蚀刻液的温度可以为15℃以上且低于20℃。

16.通过本方法蚀刻处理的上述玻璃板可以以质量%计包含25%以上的p2o5作为组成。

17.本发明涉及的玻璃板的蚀刻方法中,上述蚀刻工序中,可以使上述蚀刻液振动。由

此,能够促进蚀刻液相对于玻璃板的表面的相对流动。

18.另外,上述蚀刻工序中,可以将支承多个上述玻璃板的支承物浸渍于上述蚀刻液中。由此,能够对多个玻璃板高效地实施蚀刻处理。

19.另外,上述蚀刻工序中,可以使浸渍于上述蚀刻液中的上述支承物振动。由此,能够促进蚀刻液相对于玻璃板的表面的相对流动。

20.发明效果

21.根据本发明,能够使玻璃板不产生破裂地减薄该玻璃板的厚度。

附图说明

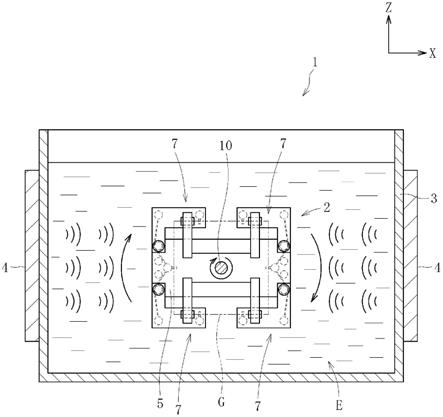

22.图1为蚀刻处理装置的立体图。

23.图2为蚀刻处理装置的正视截面图。

24.图3为支承物的正视图。

25.图4为支承物的侧视图。

26.图5为支承物的俯视图。

27.图6为图3的vi-vi线截面图。

28.图7为表示玻璃板的蚀刻方法的流程图。

具体实施方式

29.以下,对本具体实施方式参照附图进行说明。图1至图7表示本发明涉及的玻璃板的蚀刻方法的一个实施方式。

30.如图1和图2所示,本方法中使用的蚀刻处理装置1具备支承玻璃板g的支承物2、容纳蚀刻液e的蚀刻槽3、振动发生装置4。另外,蚀刻处理装置1具备向蚀刻槽3供给蚀刻液e的供给装置、和调整蚀刻液e的温度的温度调节装置。

31.玻璃板g以四方形状构成,但不限于该形状。玻璃板g具有由正背两面构成的主表面(以下,仅称为“表面”)ms、和连接表面ms彼此的端面es。端面es在四方形状的玻璃板g的各边中,按照与表面ms基本垂直的方式形成。

32.本实施方式中,示出对红外线吸收功能优异的磷酸盐系的玻璃板g实施蚀刻处理的例子。

33.蚀刻处理后的玻璃板g的厚度为0.2mm以下,优选为0.19mm以下,更优选为0.15mm以下,进一步优选为0.12mm以下。玻璃板g作为例如固体摄像元件设备的红外线滤光片使用。玻璃板g厚度薄到0.2mm以下,因此能够大大有助于固体摄像元件设备的小型化。需要说明的是,若厚度过薄,则在传送工序中提升玻璃板g时有时容易发生破裂。因此,玻璃板g的厚度优选为0.05mm以上,更优选为0.08mm以上。

34.玻璃板g中的各表面ms的面积可以设为100mm2以上且25000mm2以下。各表面ms的面积的优选范围为400mm2以上且25000mm2以下,更优选为1000mm2以上且25000mm2以下,进一步优选为2500mm2以上且25000mm2以下,特别优选为5000mm2以上且25000mm2以下。

35.以下,对于具有红外线吸收功能的玻璃板g的特征进行详细说明。用于玻璃板g的磷酸盐系玻璃优选实质上不含f(氟)。在此,“实质上不含”是指,以质量%计可以包含0.1%以下的氟。

36.作为这样的磷酸盐系玻璃,可以使用例如以质量%计含有p2o

5 25~60%、al2o

3 2~19%、ro(其中,r为选自mg、ca、sr和ba中的至少一种)5~45%、zno 0~13%、k2o 8~20%、na2o 0~12%和cuo 0.3~20%且实质上不含氟的玻璃。

37.p2o5是形成玻璃骨架的成分。p2o5的含量以质量%计优选为25~60%,更优选为30~55%,进一步优选为40~50%。若p2o5的含量过少,则有时玻璃化变得不稳定。另一方面,若p2o5的含量过多,则有时耐候性容易降低。

38.al2o3是进一步提高耐候性的成分。al2o3的含量以质量%计优选为2~19%,更优选为2~15%,进一步优选为2.8~14.5%,特别优选为3.5~14.0%。若al2o3的含量过少,则有时耐候性不充分。另一方面,若al2o3的含量过多,则有时熔融性降低而熔融温度上升。需要说明的是,若熔融温度上升,则cu离子被还原容易从cu

2+

转变为cu

+

,因此有时难以得到所期望的光学特性。具体来说,有时近紫外至可视区域内的光透射率容易降低,或红外线吸收特性容易降低。

39.ro(其中,r为选自mg、ca、sr和ba中的至少一种)是改善耐候性并提高熔融性的成分。ro的含量以质量%计优选为5~45%,更优选为7~40%,进一步优选为10~35%。若ro的含量过少,则有时耐候性和熔融性不充分。另一方面,若ro的含量过多,则有时玻璃的稳定性容易降低,起因于ro成分的结晶容易析出。

40.需要说明的是,ro的各成分的含量的优选范围如下。

41.mgo是改善耐候性的成分。mgo的含量以质量%计优选为0~15%,更优选为0~7%。若mgo的含量过多,则有时玻璃的稳定性容易降低。

42.cao与mgo同样是改善耐候性的成分。cao的含量以质量%计优选为0~15%,更优选为0~7%。若cao的含量过多,则有时玻璃的稳定性容易降低。

43.sro与mgo同样是改善耐候性的成分。sro的含量以质量%计优选为0~12%,更优选为0~5%。若sro的含量过多,则有时玻璃的稳定性容易降低。

44.bao是使玻璃稳定化并提高耐候性的成分。bao的含量以质量%计优选为1~30%,更优选为2~27%,进一步优选为3~25%。若bao的含量过少,则有时不能充分使玻璃稳定化,或不能充分提高耐候性。另一方面,若bao的含量过多,则有时在成形中起因于bao的结晶容易析出。

45.zno是改善玻璃的稳定性和耐候性的成分。zno的含量以质量%计优选为0~13%,更优选为0~12%,进一步优选为0~10%。zno的含量过多,则熔融性降低而熔融温度变高,结果有时难以得到所期望的光学特性。另外,有时玻璃的稳定性降低,起因于zno成分的结晶容易析出。

46.如上所述,ro和zno具有改善玻璃的稳定化的效果,特别是在p2o5少的情况下,容易享有该效果。

47.需要说明的是,p2o5相对于ro的含量之比(p2o5/ro)优选为1.0~1.9,更优选为1.2~1.8。若比(p2o5/ro)过小,则有时液相温度变高而起因于ro的失透容易析出。另一方面,若p2o5/ro过大,则有时耐候性容易降低。

48.k2o是降低熔融温度的成分。k2o的含量以质量%计优选为8~20%,更优选为12.5~19.5%。若k2o的含量过少,则有时熔融温度变高而难以得到所期望的光学特性。另一方面,若k2o的含量过多,则有时起因于k2o的结晶在成形中容易析出,玻璃化变得不稳定。

49.na2o也与k2o同样是降低熔融温度的成分。na2o的含量以质量%计优选为0~12%,更优选为0~7%。若na2o的含量过多,则有时玻璃化变得不稳定。

50.cuo是用于吸收近红外线的成分。cuo的含量以质量%计优选为0.3~20%,更优选为0.3~15%,进一步优选为0.4~13%。若cuo的含量过少,则有时得不到所期望的近红外线吸收特性。另一方面,若cuo的含量过多,则有时紫外至可视区域的透光性容易降低。另外,有时玻璃化变得不稳定。需要说明的是,为了得到所期望的光学特性的cuo的含量优选根据板厚适当调整。

51.另外,除了上述成分以外,还可以在不损害本发明的效果的范围内含有b2o3、nb2o5、y2o3、la2o3、ta2o5、ceo2或sb2o3等。具体来说,这些成分的含量分别以质量%计优选为0~3%,更优选为0~2%。

52.另外,玻璃作为组成以阳离子%表示含有p

5+ 5~50%、al

3+ 2~30%、r’+

(r’为选自li、na和k中的至少一种)10~50%和r

2+

(r

2+

为选自mg

2+

、ca

2+

、sr

2+

、ba

2+

和zn

2+

中的至少一种)20~50%、cu

2+

0.5~15%且以阴离子%表示含有f

‑ 5~80%和o2‑ 20~95%。

53.可以设为在上述组成的基础上进一步以阴离子%表示含有f

‑ 5~80%的组成。

54.更优选可以使用以阳离子%表示含有p

5+ 40~50%、al

3+ 7~12%、k

+ 15~25%、mg

2+ 3~12%、ca

2+ 3~6%、ba

2+ 7~12%、cu

2+ 1~15%且以阴离子%表示含有f

‑ 5~80%和o2‑ 20~95%作为组成的磷酸盐玻璃。

55.作为优选的其它组成的玻璃,可以使用以阳离子%表示含有p

5+ 20~35%、al

3+ 10~20%、li

+ 20~30%、na

+ 0~10%、mg

2+ 1~8%、ca

2+ 3~13%、sr

2+ 2~12%、ba

2+ 2~8%、zn

2+ 0~5%、cu

2+ 0.5~5%且以阴离子%表示含有f

‑ 30~65%和o2‑ 35~75%的氟磷酸玻璃。

56.作为优选的其它组成的玻璃,可以使用以阳离子%表示含有p

5+ 35~45%、al

3+ 8~12%、li

+ 20~30%、mg

2+ 1~5%、ca

2+ 3~6%、ba

2+ 4~8%、cu

2+ 1~6%且以阴离子%表示含有f

‑ 10~20%和o2‑ 75~95%的氟磷酸玻璃。

57.作为优选的其它组成的玻璃,可以使用以阳离子%表示含有p

5+ 30~45%、al

3+ 15~25%、li

+ 1~5%、na

+ 7~13%、k

+ 0.1~5%、mg

2+ 1~8%、ca

2+ 3~13%、ba

2+ 6~12%、zn

2+ 0~7%、cu

2+ 1~5%且以阴离子%表示含有f

‑ 30~45%和o2‑ 50~70%的氟磷酸玻璃。

58.通过将玻璃板g设为上述组成,能够达成可视区域内的更高的光透射率和红外区域内的更优异的光吸收特性这两者。具体来说,波长400nm下的光透射率优选为50%以上、更优选为60%以上,波长500nm时的光透射率优选为83%以上,更优选为85%以上。另一方面,波长700nm时的光透射率优选为40%以下,更优选为30%以下,波长800nm时的光透射率优选为20%以下,更优选为15%以下。

59.上述的组成的玻璃板g例如通过浇铸法、轧平法、下拉法、或再拉法等成形方法成形成板状。

60.以下,对蚀刻处理装置1的详细构成进行说明。如图1至图5所示,支承物2按照将多个玻璃板g隔规定间隔保持的方式构成。支承物2由对于蚀刻液e的耐蚀性优异的金属(例如不锈钢)构成,但不限于该材质。支承物2能够通过升降装置和移动机构(未图示)沿上下方向和水平方向移动地构成。支承物2在保持有多个玻璃板g的状态下,被浸渍于容纳于蚀刻

槽3的蚀刻液e。支承物2在浸渍于蚀刻液e的状态下,通过其自转使各玻璃板g旋转。

61.如图3至图5所示,支承物2具备一对基底部件5、连接该一对基底部件5的连结部件6、保持玻璃板g的保持部7、8、固定保持部7的锁定部9、和使该支承物2旋转(自转)的轴部10。

62.一对基底部件5由长方形状的板部件构成。各基底部件5通过连结部件6隔着规定间隔相互对置地配置。以下,各基底部件5中,将相互面向的面称为内表面5a,将与内表面5a相反侧的面称为外表面5b。

63.连结部件6为剖视呈圆形的棒状部件,但不限于该形状。本实施方式中,一对基底部件5由多个连结部件6连结。

64.保持部7、8包括保持四方形状的玻璃板g上对置的两边(平行的两边)的第一保持部7、和保持另外两边(平行的两边)的第二保持部8。

65.基底部件5上设有多个(图例中为四个)第一保持部7。第一保持部7转动自如地被基底部件5支承。各第一保持部7具备一对基板11、连接基板11彼此的连结部件12a、12b、和进行玻璃板g的定位的第一固定部13。

66.基板11配置于基底部件5的外表面5b侧。如图3所示,基板11具备以长条状构成的第一部分11a、和从该第一部分11a的一端部呈直角地突出的第二部分11b。

67.第一部分11a具有锁定部9的一部分锁合的开口部11c。开口部11c以四方形状构成,但不限于该形状。

68.第二部分11b的一端部与第一部分11a一体地构成,另一端部固定于基底部件5。详细而言,第二部分11b通过支承轴14转动自如地支承于基底部件5。由此,第一保持部7如图3所示,构成为能够在用实线表示的第一姿态、和用双点划线表示第二姿态之间改变姿态。第一姿态是能够保持玻璃板g的姿态(保持姿态),第二姿态是解除玻璃板g的保持并且能够相对于支承物2的内侧的空间(一对基底部件5的内表面5a间的空间)出入玻璃板g的姿态(退避姿态)。

69.如图3所示,支承轴14支承将第一保持部7沿规定方向加载的加载部件15。加载部件15由受扭螺旋弹簧构成,但不限于此。加载部件15一端部固定于第一保持部7的连结部件12b,另一端部固定于第二保持部8的一部分(后述的连结部件17)。加载部件15按照第一部分11a与基底部件5分离的方式对第一保持部7进行加载。即,加载部件15按照第一保持部7从第一姿态(保持姿态)朝向第二姿态(退避姿态)的方式,对该第一保持部7进行加载。

70.连结部件12a、12b由剖视呈圆形的棒状部件构成,但不限于该形状。连结部件12a、12b将一对基板11的第一部分11a彼此连结。本实施方式中由两根连结部件12a、12b连结基板11彼此,但连结部件12a、12b的数量不限于此。连结部件12a、12b包括将第一部分11a的一端部彼此连结的第一连结部件12a、和将另一端部(第二部分11b侧的端部)彼此连结的第二连结部件12b。

71.第一固定部13设于第一连结部件12a。第一固定部13由合成树脂构成,但不限于该材质。第一固定部13以沿着第一连结部件12a的长度方向的长条状的板部件的形式构成。如图4所示,第一固定部13具有能够与玻璃板g的一边接触的多个凹部16。各凹部16沿着支承物2的长度方向以一定的间隔(间距)形成。

72.如图4和图5所示,第二保持部8设于一对基底部件5之间。第二保持部8具备连接一

对基底部件5的一对连结部件17、和进行玻璃板g的定位的第二固定部18。

73.一对连结部件17按照相对于穿过轴部10的中心的轴线o成为线对称的方式配置(参照图5)。第二固定部18由合成树脂以板状构成,但不限于该材质。第二固定部18被固定于各连结部件17。固定于一个连结部件17的第二固定部18、与固定于另一连结部件17的第二固定部18相互对置地配置(参照图5)。

74.如图5所示,第二固定部18具有与玻璃板g的端部接触的多个凹部19。凹部19具有与第一固定部13的凹部16相同的构成。即,多个凹部19沿着支承物2的长度方向以一定的间隔(间距)形成,该间隔与第一固定部13的凹部16的间隔相等。

75.如图6所示,锁定部9具有锁定部件20、和将该锁定部件20转动自如地支承的支承部件21。

76.锁定部件20由棒状部件构成,但不限于该形状。锁定部件20按照一端部从基底部件5的一边突出,另一端部与基底部件5的外表面5b重叠的方式配置。锁定部件20能够构成为在固定第一保持部7的姿态(固定姿态、图6中以实线表示)、和为了解除第一保持部7的固定而从固定姿态退避的姿态(退避姿态、图6中以双点划线表示)之间改变姿态。锁定部件20通过加载部件21b被从退避姿态向固定姿态的方向进行加载。因此,锁定部件20按照即使在不保持第一保持部7的状态下也维持固定姿态的方式构成。

77.锁定部件20具备:在将第一保持部7从退避姿态向固定姿态改变姿态的情况下与该第一保持部7的第一部分11a接触的倾斜面22、插入第一部分11a的开口部11c的锁合该第一部分11a的锁合面23、和插入支承部件21的一部分的孔24。

78.倾斜面22是在固定第一保持部7的情况下,用于将锁定部件20从固定姿态向退避姿态改变姿态的导向面。倾斜面22与锁合面23相连。锁合面23是按照相对于倾斜面22呈规定角度的方式构成的面。通过该构成,在锁合面23与倾斜面22之间形成突起部25。

79.形成于锁定部件20的孔24是在与基底部件5的厚度方向正交的方向上按照贯通该支承部件21的方式形成的圆形的孔。

80.支承部件21被固定于基底部件5的外表面5b。支承部件21具有支承锁定部件20的轴部21a。轴部21a被插通于锁定部件20的孔24。轴部21a支承对锁定部件20进行加载的加载部件21b。加载部件21b由受扭螺旋弹簧构成,但不限于此。加载部件21b的一端部与锁定部件20接触,其另一端部与基底部件5的外表面5b接触。加载部件21b对锁定部件20从退避姿态向固定姿态的方向进行加载。

81.用于使支承物2旋转的轴部10被固定于一对基底部件5。一对轴部10按照从各基底部件5的外表面5b突出的方式设置。各轴部10与电动机等其它驱动源连接。通过驱动源而轴部10旋转,从而支承物2绕着该轴部10旋转(自转)。

82.蚀刻槽3具有在将支承物2浸渍于蚀刻液e时不与该支承物2和轴部10接触的程度的容积。在处理对象的玻璃板g为上述那样的磷酸盐系玻璃的情况下,容纳于蚀刻槽3的蚀刻液e例如由碱洗涤剂构成。作为碱洗涤剂,没有特别限定,例如可以使用含有na、k等的碱成分、三乙醇胺、苯甲醇或乙二醇等表面活性剂、水或醇等的洗涤剂。

83.作为碱洗涤剂中包含的碱成分,优选包含氨基聚羧酸等螯合剂的碱盐。作为氨基聚羧酸的碱盐,可以举出二亚乙基三胺五乙酸、乙二胺四乙酸、三亚乙基四胺六乙酸、次氮基三乙酸等的钠盐和钾盐。这些之中,优选使用二亚乙基三胺五乙酸五钠、乙二胺四乙酸四

钠、三亚乙基四胺六乙酸六钠、次氮基三乙酸三钠,特别优选使用二亚乙基三胺五乙酸五钠。

84.蚀刻液e中的碱盐的浓度按碱盐换算以质量%计优选设为5%以上,更优选为8%以上且18%以下。蚀刻液e的余量优选为水,但不限于此,可以包含其它成分。蚀刻液e优选不是强酸、强碱。蚀刻液e的ph优选为7.1以上,更优选为8.0以上且11.0以下。

85.振动发生装置4由超声波发生装置构成,但不限于该构成。振动发生装置4固定于蚀刻槽3的外表面,但不限于该方案,可以固定于支承物2。振动发生装置4在固定于蚀刻槽3的外表面的情况下,使蚀刻槽3内的蚀刻液e发生超声波振动。振动发生装置4在固定于支承物2的情况下,使该支承物2发生振动。支承物2通过该振动,使保持的多个玻璃板g振动。

86.以下,对通过上述构成的蚀刻处理装置1对玻璃板g进行蚀刻处理的方法(蚀刻方法)进行说明。

87.本方法如图7所示,主要具备:将玻璃板g容纳于支承物2内的准备工序s1、将保持玻璃板g的支承物2浸渍于蚀刻槽3内的蚀刻液e进行蚀刻处理的蚀刻工序s2、和对经蚀刻处理的玻璃板g进行清洗的清洗工序s3。

88.准备工序s1中,如图3所示,将靠近的两个(一对)第一保持部7设定为以双点划线表示的第二姿态,将剩下的两个第一保持部7设定为第一姿态。按照这种方式,一部分的第一保持部7成为第二姿态,从而支承物2成为能够在其内部(一对基底部件5的内表面5a间的空间)容纳玻璃板g的状态。

89.接着,在支承物2内容纳成为蚀刻处理的对象的玻璃板g。为了将玻璃板g容纳于支承物2,使四方形状的玻璃板g的一边支承于成为第一姿态的两个第一保持部7,并且使与该一边正交的两边支承于一对第二保持部8。更具体来说,通过处于第一姿态的第一保持部7中的第一固定部13的凹部16、和一对第二保持部8中的第二固定部18的凹部19,来支承玻璃板g的三边。若规定数量的玻璃板g容纳于支承物2,则处于第二姿态的两个第一保持部7变更为第一姿态。此时,通过使突起部25锁合于第一保持部7的开口部11c,从而锁定部9的锁定部件20将该第一保持部7固定为第一姿态(保持姿态)。

90.若按照上述方式第一保持部7被设定为第一姿态,则玻璃板g的剩下的一边接触该第一保持部7中的第一固定部13的凹部16。通过以上,四方形状的玻璃板g的所有边由第一保持部7的四个第一固定部13和第二保持部8的两个第二固定部18支承。该情况下,各玻璃板g沿着相对于连结支承物2中的一对轴部10的轴线o基本正交的方向成为直立姿态,被保持于该支承物2。由此,多个玻璃板g以一定的间隔被支承于支承物2。通过以上,准备工序s1结束,实施接下来的蚀刻工序s2。需要说明的是,玻璃板g在蚀刻工序s2前具有大于0.2mm的厚度尺寸。玻璃板g的厚度尺寸经过该蚀刻工序s2成为0.2mm以下。

91.如图2所示,蚀刻工序s2中,将支承物2浸渍于蚀刻槽3内的蚀刻液e中。该情况下,优选按照玻璃板g整体浸渍于蚀刻液e的方式,使支承物2整体浸渍于蚀刻液e。蚀刻工序s2中的蚀刻液e的温度通过温度调节装置调整为10℃以上且25℃以下,优选调整为15℃以上且25℃以下。另外,蚀刻液e的温度可以设为10℃以上且小于19℃。

92.其后,蚀刻处理装置1中,使振动发生装置4起动,使蚀刻槽3内的蚀刻液e发生超声波振动。或者,蚀刻处理装置1中,在振动发生装置4固定于支承物2的情况下,通过该振动发生装置4的起动使支承物2发生振动。

93.进而,蚀刻处理装置1通过驱动轴部10使支承物2旋转。由此,玻璃板g与支承物2一起旋转。此时,玻璃板g绕着与其表面ms正交的轴线(连结一对轴部10的轴线o)旋转。由此,蚀刻液e沿着玻璃板g的表面ms相对于该表面ms相对地流动。

94.需要说明的是,使蚀刻液e相对于玻璃板g的表面ms相对地流动的速度优选为10m/sec以下,更优选为5m/sec以下,进一步优选为3m/sec以下。

95.玻璃板g的旋转速度优选设为10rpm以下,但不限于该范围,根据玻璃板g的尺寸、板厚、处理片数等各种条件适当调整。本实施方式中,玻璃板g例如以每个小时旋转一圈(约0.017rpm、360

°

/h)的速度旋转驱动。玻璃板g的旋转可以连续地进行,也可以间歇地进行。

96.需要说明的是,蚀刻工序s2中的玻璃板g的蚀刻速率期望设定为1μm/h以上且100μ/h以下。

97.若经过规定时间进行了充分蚀刻处理,则蚀刻工序s2结束,实施接下来的清洗工序s3。

98.清洗工序s3中,支承物2从蚀刻槽3中被取出,转移至另行准备的清洗槽。清洗槽中,通过喷嘴向支承物2喷射清洗液(例如纯水),从而清洗保持于支承物2的玻璃板g。

99.根据以上说明的本实施方式涉及的蚀刻方法,在蚀刻工序s2中,通过绕着与玻璃板g的表面ms正交的轴线o(轴部10)使该玻璃板g旋转,能够使蚀刻液e沿着玻璃板g的表面ms相对地流动。由此,与不使蚀刻液e流动的情况相比,能够相对于玻璃板g的表面ms均匀地进行蚀刻处理。通过该蚀刻处理,能够除去在前工序形成于玻璃板g的微裂纹等缺陷。由此,与物理研磨的情况相比,能够使玻璃板g不产生破裂地减薄该玻璃板g的厚度。

100.另外,将蚀刻液e中的碱盐的浓度设为5%以上,使玻璃板g浸渍于10℃以上的蚀刻液,从而能够形成以往的研磨未能实现的薄壁的玻璃板g。例如,具有上述组成的磷酸盐系的玻璃板g比硅酸盐玻璃脆,难以通过研磨加工薄壁化到0.2mm以下,但根据本发明的蚀刻方法,能够将平均厚度薄壁化到0.2mm以下,优选薄壁化到0.07~0.15mm左右。

101.另外,根据本发明涉及的蚀刻方法,能够使蚀刻处理后的玻璃板g的厚度不均极小,例如能够成为15μm以下、优选9μm以下、更优选6μm以下。另外,蚀刻处理前后的厚度不均的变化量能够设为15μm以下、优选9μm以下、更优选6μm以下。需要说明的是,厚度不均的值能够由玻璃板g的最大板厚与最小板厚之差求出。

102.需要说明的是,本发明不限于上述实施方式的构成,不限于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

103.上述的实施方式涉及的蚀刻处理装置1中,示出使支承物2(玻璃板g)旋转,使蚀刻液e相对于该玻璃板g的表面ms相对地流动从而进行蚀刻处理的例子,但本发明不限于该构成。例如,可以使支承物2(玻璃板g)在浸渍于蚀刻液e的状态下,沿着与玻璃板g的表面ms平行的方向直线地往复移动,从而使蚀刻液e相对于该玻璃板g的表面ms相对地流动。或者,可以在使支承物2在蚀刻液e内停止的状态下,通过搅拌蚀刻液e,使该蚀刻液e相对于玻璃板g的表面ms相对地流动。

104.上述的实施方式中,示出在蚀刻工序s2中通过振动发生装置4使蚀刻液e或支承物2振动的例子,但本发明不限于该构成。蚀刻工序s2可以不使用振动发生装置4而实施。

105.实施例

106.以下,对本发明涉及的实施例进行说明,但本发明不限于该实施例。

107.本发明人等为了确认本发明的效果进行了试验。该试验中,使用上述构成的蚀刻装置,使蚀刻液的温度、蚀刻液中的碱盐的浓度、和蚀刻速率不同,对多个磷酸系的玻璃板实施了蚀刻处理。作为蚀刻液,使用了chelest株式会社制、chelest(注册商标)p的水溶液。

108.另外,本发明人对于蚀刻处理后的各玻璃板,在确认有无破裂的同时测定了厚度不均值。各实施例涉及的蚀刻处理前的玻璃板是一边为70mm的正方形,厚度为200μm。该试验中,按照厚度成为100μm的方式,对各玻璃板进行了蚀刻处理。将试验结果示于表1。

109.【表1】

[0110] 实施例1实施例2实施例3实施例4碱盐的浓度(%)5101015蚀刻液的温度(℃)25252122蚀刻速率(μm/h)34523953有无破裂无无无无厚度不均值(μm)3.73.73.03.3

[0111]

通过该试验实施本发明,从而确认了如实施例1~4,能够制造不发生破裂而厚度不均少的玻璃板。

[0112]

附图标记说明

[0113]2ꢀꢀꢀꢀꢀꢀꢀ

支承物

[0114]eꢀꢀꢀꢀꢀꢀꢀ

蚀刻液

[0115]gꢀꢀꢀꢀꢀꢀꢀ

玻璃板

[0116]

ms

ꢀꢀꢀꢀꢀꢀ

玻璃板的表面

[0117]

s2

ꢀꢀꢀꢀꢀꢀ

蚀刻工序