1.本发明涉及一种有机高分子材料领域,具体是指一种高导热聚四氟乙烯薄膜及其制备方法和在电工绝缘材料上的应用。

背景技术:

2.聚四氟乙烯(ptfe)具有优异的物理机械性能,其耐强酸、强碱、强氧化剂等化学物质,耐介电性能优异,绝缘强度高,此外,耐紫外性优异,耐候性好。常用于密封材料和电线绝缘带,缠绕带等。目前,ptfe薄膜的生产是在挤出前通过添加烷烃、煤油等润滑剂,成型周期长,并且涉及溶剂的回收和处理,此外生产涉及毛坯制备、二次压延等工序,预处理时间长达10小时以上,薄膜难以连续化生产,且制造的薄膜的稳定性差,难以满足高品质的需求,同时ptfe自身的导热性能差也限制了其在高温线缆场合的使用。

3.通过检索,现有技术公开以下文献

4.专利cn 111330458 a公开了一种导电且疏水的膨体聚四氟乙烯膜及其应用。将质量份数为50%-85%的聚四氟乙烯材料和15-50%的导电材料混合,其中导电材料包括铜、镍、银等金属粉,另有添加炭黑、石墨烯、碳管等碳材料。通过辊压和定向拉伸形成微孔膜,制备的ptfe膜具有导电、疏水、透气的功能。其挤出之前增添煤油、烷烃等润滑剂,在高压下挤出后通过双辊压延,之后在200-250℃温度下烘干,去除润滑剂,再进行定向拉伸,形成孔径小于20um的微孔膜。此方法烘干过程较繁琐,后续涉及大量溶剂的回收和处理问题。由于此微孔膜的导电性,不适合用于绝缘场合。

5.专利cn108203534 b公开了一种耐磨导电ptfe/cu复合材料。通过将ptfe过筛,与经过钛酸酯偶联剂进行表面处理过的电解铜粉、碳化硅粉末按比例加入球磨机,充分搅拌混合均匀。之后在室温、25mpa模压成型后,在360℃进行高温烧结,冷却之后得到耐磨导电ptfe/cu复合材料。所制备的复合材料摩擦系数在0.15-0.21之间,磨损体积在0.34-1.51mm3之间,电阻率在11.9-59μω.m之间。所制备的ptfe/cu复合材料耐磨性好,并且具有导电性。同时由于其导电性的改变,并不适合用于绝缘环境使用。

6.cn201810981556.1公开了一种高导热聚四氟乙烯复合膜材料的制备方法。采用中位粒径为10-60μm的聚四氟乙烯粉50-60份,填料40-50份,填料包括氮化硼35-40份、氮化硼纳米管5份、石墨、铜粉40—45份、铝粉10份的一种或几种,填料中位粒径在10-20μm。其主要步骤包括填料改性、原料混合、压制毛坯、烧结成型、二次压制、车削成膜、压延定向等步骤。其中填料通过氨基硅烷偶联剂、乙烯基硅烷偶联剂、环氧基硅烷偶联剂中的一种或两种对填料进行表面处理。通过高混机搅拌混料,通过在10-35℃下液压机逐级加压、缓慢卸压,压制圆形毛坯,在60-120℃温度下放置24小时消除内应力,之后在360-400℃温度下烧结4-15小时,按10℃/min的降温速度降至320-350℃,自然冷却。将前述所制得的型坯加热至160-250℃,在液压机上二次压制、定型,制得型坯。将其在60-80℃烘箱中预热后,在车床上切削得到200微米以下的ptfe复合薄膜。将车削膜在170-190℃进行压延处理,通过收卷装置,制备得到50-100微米厚的聚四氟乙烯膜复合材料。所制备的复合材料导热系数最高达1.49w

(m.℃),得到较明显的提高。由于其采用车削法制备聚四氟乙烯复合膜,所制备的膜的长度不长,并且不能连续成型。只适合于密封衬垫、电容器介质等对膜长度要求不高领域的使用。由于其生产过程采用多个工序,生产周期长,难以满足批量生产需要。添加铜粉、铝粉等高填充填料,膜的导电性增加,同时也导致膜的绝缘性下降,丧失了材料本身的绝缘性,不适合用于绝缘要求高的场合。

7.现有的ptfe膜制备在挤出前通过添加烷烃、煤油等润滑剂,成型周期长,并且涉及溶剂的回收和处理,此外生产涉及毛坯制备、二次压延等工序,预处理时间长达10小时以上,薄膜难以连续化生产。此外,ptfe膜的导电性和导热性增加是通过大量的填料,填料通常超过30%质量份数,包含石墨、铜粉、铝粉等金属粉末,ptfe的导热性增加的同时,导电性也增加,绝缘性丧失,限制了其在绝缘性要求高的场合如电线电缆方面的使用。

技术实现要素:

8.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种高导热聚四氟乙烯薄膜及其制备方法和应用,通过该方案是的高导热聚四氟乙烯薄膜可实现连续生产,以缩短制备工艺,且绝缘性好,满足电工绝缘材料需要,同时导热性和尺寸稳定性好。

9.作为本发明的第一个方面,本发明的提供一种高导热聚四氟乙烯薄膜,其技术方案是包括以下组分,以质量份数计:

10.聚四氟乙烯90.5-95.5份;

11.纳米氧化铝0.5-6份;

12.氧化镁0.5-5份;

13.氮化硼0.5-8份。

14.优选地,纳米氧化铝,1份;

15.优选地氧化镁0.5份;

16.优选地氮化硼8份。

17.另外,本发明的第二个方面是提供一种如所述的高导热聚四氟乙烯薄膜的制备方法,包括以下步骤:

18.(1)按照权利要求1所述的组分配比进行混粉,得到聚四氟乙烯共混物;

19.(2)将步骤(1)所述的聚四氟乙烯共混物,在温度350℃-380℃下烧结3-5小时,得到聚四氟乙烯烧结体;

20.(3)将步骤(2)所述的聚四氟乙烯烧结体在温度300-330℃进行预压成型,得到聚四氟乙烯压延料;

21.(4)将步骤(4)所述的聚四氟乙烯压延料通过喂料机喂入到挤出机,喂料机的喂料温度180-250℃,所述挤出机的温度350-380℃,将聚四氟乙烯压延料挤出,得到聚四氟乙烯挤出料;

22.(5)将步骤(4)所述的聚四氟乙烯挤出料通过加热压延机压延,压延辊温度200-250℃,压延并进行拉伸,得到高导热聚四氟乙烯薄膜。

23.进一步设置是所述的纳米氧化铝、氧化镁、氮化硼在投料前经过十七氟癸基三甲氧基硅烷,十三氟辛基三甲氧基硅烷中的一种或两种进行预处理,增加纳米材料与ptfe树脂的混合均匀性。

24.进一步设置是所述的预处理具体为:

25.将十七氟癸基三甲氧基硅烷或十三氟辛基三甲氧基硅烷溶于1-2wt%异丙醇溶液,醋酸调节ph值至5-6,得到处理液;然后将所述的纳米氧化铝、氧化镁、氮化硼放入所述处理液中,50-60℃反应2h,抽滤,烘干。

26.进一步设置是所述的喂料机为锥形喂料机。

27.另外,本发明的第三个方面是提供一种如权利要求1所述的高导热聚四氟乙烯薄膜在电工材料领域的应用,将该高导热聚四氟乙烯薄膜用于耐高温绝缘电工胶带。

28.本发明的有益效果如下:和传统的采用ptfe粉体和液态润滑剂制备ptfe方法相比,本发明的制造方法是不添加液态润滑剂,采用混料、预烧结、高温预压延、强制喂料、高温拉伸的方法,ptfe膜可连续生产,以缩短制备工艺,避免液态润滑剂残余对ptfe膜性能的影响,并且所制备的ptfe膜的绝缘性好。

29.通过添加低填充量的纳米氧化铝、氧化镁、氮化硼,在解决了ptfe导热性差、尺寸稳定性差的问题,提高其散热功能,可用于电工带,提高电线电缆的耐温性和使用安全性,可满足高温条件对输电线材料安全性的要求。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

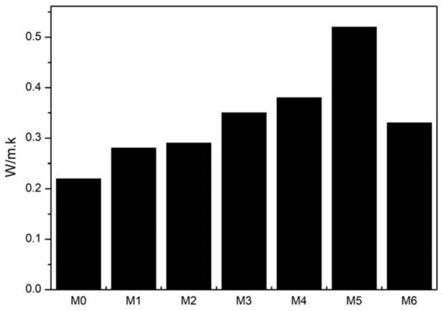

31.图1为本发明实施例所涉及的不同高导热ptfe薄膜的导热系数图;

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

33.如图1所示,为本发明实施例中,下述具体实施例所述物料仅用于本发明的解释,但本发明所请求保护的物料并不受限于下述物料的型号。

34.ptfe纳米氧化铝,粒径20-30μm,bet,80-120g/m2。巨化集团。氧化镁,杭州恒格纳米科技有限公司,粒径30-50nm,bet,:30g/m2。氮化硼,北京德科岛金科技有限公司,粒径,50-600nm,10-50g/m2。

35.其中:

36.ptfe,90.5-95.5份;

37.纳米氧化铝,0.5-6份;

38.氧化镁0.5-5份;

39.氮化硼0.5-8份。

40.下面按照本技术所请求的保护方法进行电工带用高导热ptfe薄膜的制备,其步骤为:

41.s0、材料预处理:十七氟癸基三甲氧基硅烷,十三氟辛基三甲氧基硅烷溶于1-2%异丙醇溶液,醋酸调节ph值至5-6.。将纳米氧化铝放入处理液中,50-60℃反应2h,抽滤,烘

干备用。

42.s1、按照电工带用高导热ptfe配方,称取ptfe、以及改性之后的纳米氧化铝、氧化镁、氮化硼,在干燥密闭混合机中混合5-10min。

43.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

44.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

45.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

46.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

47.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

48.实施例1

49.s1、称取ptfe 94.5份,纳米氧化铝2份,氧化镁3份,氮化硼0.5份。在干燥密闭混合机中混合5-10min。

50.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

51.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

52.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

53.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

54.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

55.所制得ptfe薄膜命名为m1。

56.实施例2

57.s1、称取ptfe 93.5份,纳米氧化铝0.5份,氧化镁5份,氮化硼1份。在干燥密闭混合机中混合5-10min。

58.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

59.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

60.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

61.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

62.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

63.所制得ptfe薄膜命名为m2

64.实施例3

65.s1、称取ptfe 91.5份,纳米氧化铝6份,氧化镁0.5份,氮化硼2份。在干燥密闭混合机中混合5-10min。

66.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

67.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

68.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

69.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

70.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

71.所制得ptfe薄膜命名为m3

72.实施例4

73.s1、称取ptfe 90份,纳米氧化铝4份,氧化镁1份,氮化硼5份。在干燥密闭混合机中混合5-10min。

74.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

75.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

76.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

77.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

78.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

79.所制得ptfe薄膜命名为m4

80.实施例5

81.s1、称取ptfe 90.5份,纳米氧化铝1份,氧化镁0.5份,氮化硼8份。在干燥密闭混合机中混合5-10min。

82.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

83.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

84.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

85.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

86.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

87.所制得ptfe薄膜命名为m5

88.实施例6

89.s1、称取ptfe 95.5份,纳米氧化铝3份,氧化镁0.5份,氮化硼1份。在干燥密闭混合机中混合5-10min。

90.s2、将s1所得到的ptfe共混物在烧结炉中,温度350℃-380℃下烧结3-5小时。

91.s3、将s2所制得的ptfe,在在温度300-330℃,通过压延机预压成型

92.s4、将s3所得的ptfe压延料,通过锥双喂料机强制喂料,喂入挤出机,其中锥形喂料机温度180-250℃。

93.s5、将s4所得到的ptfe通过挤出机,挤出机温度350-380℃,将ptfe挤出。

94.s6、将s4所得到的ptfe通过加热压延机压延,压延辊温度200-250℃,将ptfe进行压延,同时进行拉伸,得到ptfe膜。

95.所制得ptfe薄膜命名为m6

96.对照例

97.在采用实施例相同工艺流程的情况下,制备了不添加导热填料,即纯ptfe薄膜,所

制得的ptfe薄膜命名为m0,作为高导热ptfe薄膜的性能评价对照样。

98.对于上述实施例及对照例制备的样品,按照gb/t1410-2006测体积电阻率,按照gb/t1410-2006测表面电阻率,gb/t1408-2016测介电强度。按din52612测导热系数,按din53752测线性膨胀系数按iso527测抗拉强度。

99.图1是添加不同纳米填料,ptfe薄膜的导热系数,从中可以看出,与纯ptfe相比,改性后的ptfe的导热系数明显提调高,最高可提升1.5倍以上。由于纳米氧化铝,氮化硼等材料的大比表面,可以在低添加量的情况下,增加ptfe的导热通道,并在ptfe膜内部形成互穿网络,并使导热通道贯通,从而使ptfe膜的导热系数明显提高,最终提高ptfe膜的导热性。

100.表1是高导热ptfe薄膜的性能数据,从表中可以看出,采用纳米材料改性后,在导热性提高的同时,ptfe的拉伸强度、断裂伸长率等性能未见明显下降,部分样品的性能甚至有所提升。采用十七氟癸基三甲氧基硅烷,十三氟辛基三甲氧基硅烷对纳米氧化铝等材料进行改性后,纳米材料和ptfe的分子间作用力增加,同时纳米材料有助于ptfe形成更小的结晶,从而改善ptfe的力学性能。改性ptfe的其他性能如表面电阻率、体积电阻率、介电强度等,与未经改性的ptfe相比相差不大,或有所提高,表明ptfe导热性增加后,绝缘性、耐击穿电压等性能并没有下降。导热ptfe膜的线性膨胀系数较未经改性的ptfe膜有所减小,表明导热ptfe膜的尺寸稳定性增加,这有助于增加其在高温线缆使用的安全性。

101.表1为不同高导热ptfe薄膜的性能

[0102][0103]

[0104]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。