1.本发明属于光电材料应用科技领域,具体涉及高折射率光固化组合物及其制备方法和应用。

技术背景

2.高折射率光学树脂因具有质轻、结构与性能可调、光学透明、耐冲击、易加工成型和成本低廉的优点,被广泛应用于传感器、检测器、发光二极管、微透镜阵列及光导纤维等光学元器件领域。

3.然而,有机光学树脂本身的分子结构特征使它存在着硬度低、耐热性和抗溶剂差、热膨胀系数和吸水率大、折射率低的问题,即使在聚合物分子结构中引入高含硫基团和芳香环结构能够在一定程度上达到提高有机材料折射率的目的,但是目前仍然存在一些制约它们大规模商业化应用的关键性问题:分子中含有大量的芳香环结构使材料的溶解性和透光性差,导致它们的加工性和光学性质差,分子中的高硫含量,导致树脂的密度增大,耐候性差,易黄变。因此,市场上大多数光学树脂的折射率仍在1.50左右,高于1.6以上的光学树脂极少,无法满足光学元器件对光学膜材料折射率的性能要求,这将严重限制它们在先进光学材料领域的深入应用。

4.此外,在聚合物材料中掺入高折射率无机纳米粒子如tio2、zro2和zns等,是提高光学膜材料折射率的一种途径,但是依然存在纳米粒子团聚导致存储不稳定、纳米粒子在有机聚合物材料中的分散性和相容性差、因纳米粒子的掺入量有限而使材料折射率的提升有限、无法制备厚块状材料等问题,用该方法来提高光学膜材料折射率等性能的技术仍需进一步研究和完善。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种高折射率光固化组合物及其制备方法和应用。

6.本发明所提供的技术方案如下:

7.高折射率光固化组合物包含:环氧树脂单体、金属氧化物纳米微粒、光引发剂和助剂。

8.所述环氧树脂单体选自式(1)表示的脂肪族环氧树脂、式(2)表示的脂肪族环氧树脂或者式(3)表示的缩水甘油醚环氧树脂中的任意一种或多种的混合:

[0009][0010]

其中:

[0011]

ar1为碳原子数在2至15的脂肪酸酯类基团或环氧脂肪酸酯类基团;

[0012]

ar2为碳原子数在2至15的脂肪酸酯类基团或环氧脂肪酸酯类基团;

[0013]

ar3为碳原子数在2至15的脂肪酸酯类基团或环氧脂肪酸酯类基团,或者为碳原子数在1-6的烷烃基;ar2与ar3相同或不同;

[0014]

ar4选自碳原子数在2至15的未取代的或由羟基取代的烷烃基,或者碳原子数在2至15的脂肪烃酮基,或者碳原子数在2至15的脂肪烃酯基,或者碳原子数在2至15的脂肪烃醚基,或者碳原子数在6至30的芳烃基;

[0015]

r1选自:氢、甲基,r2选自:氢、碳原子数在1-6的烷烃基、苯基;

[0016]

m为1或2;

[0017]

n为1-4的自然数。

[0018]

金属氧化物纳米微粒粒径为1nm-10nm,含有锆(zr)、钛(ti)、锌(zn)、锗(ge)、铌(nb)、钼(mo)、铟(in)、锡(sn)、锑(sb)、铈(ce)、钕(nd)、铪(hf)、钽(ta)、铋(bi)中的1-2种金属元素。

[0019]

光引发剂至少含有阳离子光引发剂,阳离子光引发剂选自芳香重氮盐、二芳基碘鎓盐、三芳基硫鎓盐、茂铁盐化合物。

[0020]

助剂为分散剂、溶剂、表面活性剂、流平剂、消泡剂中的一种或多种。

[0021]

上述技术方案中:

[0022]

所选用的脂肪族类、缩水甘油酯类或缩水甘油醚类环氧树脂,尤其是脂肪族类环氧树脂,粘度相对较低,具有反应活性高、耐紫外光照射、本征折射率高(1.5左右)、固化后物理机械性能好、粘结强度大、优良的耐候性、耐热性及耐老化性能等优点,可以在阳离子引发剂的作用下光固化交联成膜,确保材料的高效成膜的同时,最小程度地降低对oled、mini led或者micro led等显示器件的损伤,解决当前面板产线由于光取出技术生产工艺繁琐导致生产良率降低的问题;

[0023]

所选用的环氧树脂通过金属氧化物纳米微粒与该环氧树脂相协同,较少的掺杂量即可将光固化组合物的折射率提高至1.6以上(高于显示器件出光界面玻璃基板的折射率1.55),降低掺杂物对组合物透光性的影响,且增大光线全反射临界角,先前被全反射的光通过高折射率层或者中高折射率材料构建的微透镜阵列所提取并透射到基材部,进而提高显示器件的出光效率。

[0024]

金属氧化物纳米微粒粒径优选为5nm-10nm。

[0025]

作为一种优选的技术方案:

[0026]

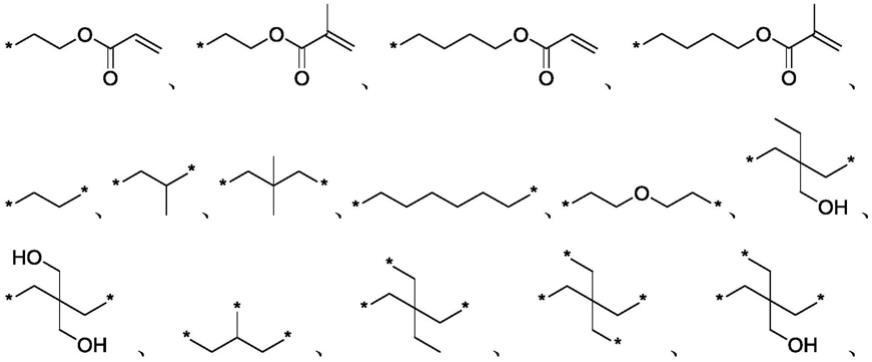

ar1选自选自中的一种;

[0027]

ar2选自中的一种;

[0028]

ar3选自甲基、乙基或正丙基中的一种;

[0029]

ar4选自选自选自中的一种;

[0030]

*为取代基的桥接位点,*的数量对应为m、n的数值。

[0031]

作为一种优选的技术方案,环氧树脂单体选自以下结构中的一种:

[0032]

[0033][0034]

作为一种优选的技术方案,所述阳离子光引发剂选自4-(苯硫基)苯基二苯基硫六氟锑酸盐、二[4-二苯基硫苯基]硫醚二六氟锑酸盐、4-(苯硫基)苯基二苯基硫六氟磷酸盐、双(4-(二苯基锍)苯基)硫醚-双六氟磷酸盐、4-异丁基苯基-4'-甲基苯基碘六氟磷酸盐、η6-异丙苯茂铁(ii)六氟磷酸盐。

[0035]

作为一种优选的技术方案,所述金属氧化物纳米微粒选自zro2、tio2、ti2o3、zno、geo2、nb2o5、moo3、sno2、in2o

3-sno2(ito)、sb2o3、sb2o5、ceo2、nd2o5、hfo2、ta2o5、bi4ti3o2。

[0036]

作为一种优选的技术方案,所述金属氧化物纳米微粒经由含胺基官能团或环氧官能团中的至少一种的硅烷偶联剂对表面进行改性。

[0037]

基于上述技术方案,含胺基官能团或环氧官能团中的至少一种的硅烷偶联剂对金属氧化物纳米微粒表面进行改性后形成的高折射光固化组合物,含胺基官能团或环氧官能团中的至少一种的硅烷偶联剂可以有效改善金属氧化物纳米微粒表面的亲水性,提高了其与树脂等其他成分的混合的均匀性,从而在确保折射率的情况下,提高了材料的使用寿命,并且,接枝的胺基官能团或环氧官能团可以在环氧树脂光固化的过程中参与交联成膜,有效改善有机-无机掺杂型组合物纳米粒子在有机体系中的分散性和相容性,解决纳米粒子的团聚使复合材料透光性低的问题。

[0038]

作为一种优选的技术方案,所述硅烷偶联剂用以下式(3)、式(4)或式(5)中的一种表示:

[0039][0040]

其中,r3、r6、r7、r8分别独立的为碳原子数在1-6的亚烷烃基;r4、r5分别独立的为碳原子数在1-6的烷烃基;a1、b1选自0、1、2、3,且a1+b1=3;a2、2b选自0、1、2、3,且a2+b2=3;a3、b3选自0、1、2、3,且a3+b3=3。

[0041]

作为一种优选的技术方案,所述碳原子数在1-6的亚烷烃基为*-(ch2)

2-*或*-(ch2)

3-*,*为桥接位点。

[0042]

作为一种优选的技术方案,所述碳原子数在1-6的烷烃基选自甲基、乙基、丙基或丁基。

[0043]

作为一种优选的技术方案,所述碳原子数在1-6的烷烃基为直链烷烃。

[0044]

作为一种优选的技术方案,所述硅烷偶联剂选自以下结构中的一种:

[0045][0046]

作为一种优选的技术方案,所述金属氧化物纳米微粒经由硅烷偶联剂对表面进行改性步骤如下:

[0047]

1)将金属氧化物纳米微粒与第一醇类溶剂按照1:(3-10)的重量比混合后超声分散0.5-1h,制成均匀悬浮液;

[0048]

2)向步骤1)所得的悬浮液中加入硅烷偶联剂溶液,继续超声分散0.5-1h后,在氮气保护下加热回流1-2h,反应结束后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对金属氧化物纳米微粒的表面改性,其中,所述硅烷偶联剂溶液包括重量比为1:(1-5):(0.1-0.5)的硅烷偶联剂、第二醇类溶剂和水,所述硅烷偶联剂溶液与所述金属氧化物纳米微粒的重量百分比为30%-60%。

[0049]

作为一种优选的技术方案,所述醇类溶剂选自甲醇、乙醇、异丙醇中的一种或多种。

[0050]

作为一种优选的技术方案,所述助剂含有溶剂。

[0051]

作为一种优选的技术方案,所述助剂还含有分散剂、溶剂、表面活性剂、流平剂、消泡剂中的一种或多种。

[0052]

作为一种优选的技术方案,所述溶剂选自脂类、醇类、醚类、酮类、苯类中的一种或它们的混合物。

[0053]

作为一种优选的技术方案,所述酯类溶剂选自:乙二醇单甲醚乙酸酯、乙二醇单乙醚乙酸酯、乙二醇单正丁醚乙酸酯、丙二醇单甲醚乙酸酯、丙二醇单乙醚乙酸酯、丙二醇单丙醚乙酸酯、丙二醇单丁醚乙酸酯、乙酸甲氧基丁酯、乙酸3-甲氧基丁酯、乙酸甲氧基戊酯、二乙二醇单甲醚乙酸酯、二乙二醇单乙醚乙酸酯、二乙二醇单正丁醚乙酸酯、二丙二醇单甲醚乙酸酯、三乙二醇单甲醚乙酸酯、三乙二醇单乙醚乙酸酯、乙酸3-甲基-3-甲氧基丁酯、乙二醇二乙酸酯、1,3-丁二醇二乙酸酯、1,6-己醇二乙酸酯、环己醇乙酸酯;醇类选自:环己

醇、乙二醇、丙二醇、丁二醇、二乙二醇、二丙二醇、三乙二醇;醚类选自:乙二醇单甲醚、乙二醇单乙醚、乙二醇单丙醚、乙二醇单丁醚、丙二醇单甲醚、丙二醇单乙醚、丙二醇单正丁醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单正丁醚、二丙二醇单乙醚、二丙二醇单甲醚、三乙二醇单甲醚、三乙二醇单乙醚、乙二醇二甲醚、乙二醇二乙醚、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇二丙醚、二乙二醇二丁醚;酮类选自:丙酮、甲基戊基酮、甲基异丙基酮、甲基异戊基酮、二异丙基酮、二异丁基酮、甲基异丁基酮、环己酮、乙基戊基酮、甲基丁基酮、甲基己基酮;苯类选自:甲苯、二甲苯。

[0054]

作为一种优选的实施方式,所述溶剂为丙二醇单甲醚乙酸酯、丙二醇单甲醚、二乙二醇单乙醚乙酸酯中的一种或任意两者的混合。

[0055]

作为一种优选的技术方案,所述分散剂可列举的,包括:德国毕克市售产品byk-110、byk-111、byk-161、byk190、byk-220s,德国迪高市售产品tego-750w、tego-760w,德国巴斯夫市售产品px 4703等。

[0056]

所述表面活性剂可以使用有机硅系或氟系表面活性剂,作为具体例,可列举:美国3m市售产品fc-4430、fc-4432,杜邦市售产品fs-10、fs-22、fs-61,德国毕克市售产品byk-345、byk-346、byk-348、byk-349,德国迪高市售产品tego-4100等。

[0057]

所述流平剂为丙烯酸酯类流平剂或有机硅类流平剂,作为具体例,可列举:德国毕克市售产品byk-300、byk306、byk-354、byk-392等,日本信越化工市售产品kp321、kp323、kp324、kp326,德国迪高市售产品tego-2100、tego-2200n、tego-2500、tego-2700等。

[0058]

所述消泡剂为聚硅氧烷类消泡剂、矿物油类消泡剂、聚醚改性有机硅类消泡剂、硅酮类消泡剂,作为具体例,可列举:德国毕克市售产品byk-057、byk-065、byk-066n,德国迪高市售产品tego-900、tego-1488等。

[0059]

作为一种优选的技术方案,所述环氧树脂单体、金属氧化物纳米微粒、光引发剂各组分的量按重量份计,分别为(0.5-1.5)份、(2-4)份和(0.5-1)份,所述助剂含分散剂、表面活性剂、流平剂或消泡剂中的一种或多种,其每一组分的量按重量份计为(0.1-0.5)份。

[0060]

所述助剂还溶剂时,溶剂组分用量按重量份计为(4-6)。

[0061]

作为一种优选的技术方案,所述高折射率光固化组合物黏度介于5cps-25cps,可适用用于涂布、喷涂、旋涂、喷墨打印或者丝网印刷等温和制程工艺。

[0062]

本发明另外提供了一种上述高折射率光固化组合物的制备方法,包括以下步骤:将环氧树脂单体、光引发剂、助剂充分搅拌混合后,加入未经处理或者经由上述硅烷偶联剂对表面进行改性的金属氧化物纳米微粒,在常温下持续搅拌1-2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0063]

本发明还提供了一种上述的高折射率光固化组合物的应用,用于制备oled显示器件、mini led器件或者micro led显示器。

[0064]

进一步的,用于制备光取出层。

[0065]

上述技术方案中,由于高折射率光固化组合物固化物具有高的出光效率,因此适于作为光取出层材料。

[0066]

具体的,制备光取出层的方法为:

[0067]

将所述高折射率光固化组合物通过涂布、喷涂、旋涂、喷墨打印或者丝网印刷在oled显示器件、mini led器件或者micro led显示器的发光层与盖板之间形成0.1μm-1μm的

厚度层,经紫外固化形成折射率在1.6-1.8的光学膜,单独作为光取出层应用,或者与厚度为0.1μm-1μm的折射率在1.5以下的光学膜在上述显示器件中构成微透镜阵列应用。

[0068]

进一步的,用于制备微透镜阵列。

[0069]

上述技术方案中,组合物兼具高折射率和可光固化的特性,可以采用涂布、喷涂、旋涂、喷墨打印或者丝网印刷等温和制备工艺制备成膜,在涂覆过程中,对材料的形状限制较少,厚度可控性高,固化后透射性好,光取出效率高,适于作为微透镜阵列材料。

[0070]

具体的,制备成的微透镜阵列方法为:与厚度为0.1μm-1μm、折射率在1.5以下的光学膜在上述显示器件中制作成微透镜阵列应用。

[0071]

本发明提供的光固化组合物选用特定的脂肪族类、缩水甘油酯类或缩水甘油醚类环氧树脂,尤其是脂肪族类环氧树脂,粘度相对较低,具有反应活性高、耐紫外光照射、本征折射率高(1.5左右)、固化后物理机械性能好、粘结强度大、优良的耐候性、耐热性及耐老化性能等优点,可以在阳离子引发剂的作用下光固化交联成膜,确保材料的高效成膜的同时,最小程度地降低对oled、mini led或者micro led等显示器件的损伤,解决当前面板产线由于光取出技术生产工艺繁琐导致生产良率降低的问题。

[0072]

通过金属氧化物纳米微粒与该环氧树脂相协同,较少的掺杂量即可将光固化组合物的折射率提高至1.6以上(高于显示器件出光界面玻璃基板的折射率1.55),降低掺杂物对组合物透光性的影响,且降低了光出射路径中有机材料层和玻璃基板之间的差异,增大光线全反射临界角,先前被全反射的光通过高折射率层或者中高折射率材料构建的微透镜阵列所提取并透射到基材部,进而提高显示器件的出光效率。

[0073]

此外,我们还提供了一种含胺基官能团或环氧官能团中的至少一种的硅烷偶联剂对金属氧化物纳米微粒表面进行改性后形成的高折射光固化组合物,含胺基官能团或环氧官能团中的至少一种的硅烷偶联剂可以有效改善金属氧化物纳米微粒表面的亲水性,并且,接枝的胺基官能团或环氧官能团可以在环氧树脂光固化的过程中参与交联成膜,有效改善有机-无机掺杂型组合物纳米粒子在有机体系中的分散性和相容性,解决纳米粒子的团聚使复合材料透光性低的问题。

[0074]

因此,本发明提供的光固化组合物,是一种溶液体系稳定,制程工艺温和,固化成膜后高折射、高硬度、高透光性的光学材料,在oled,mini led,micro led等显示装置中具有优异的应用前景。

具体实施方式

[0075]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0076]

实施例1:

[0077]

30g zro2纳米微粒与150g乙醇混合后,超声分散0.5h制成均匀悬浮液,将10g 3-缩水甘油醚氧丙基二甲基甲氧基硅烷、50g乙醇、5g水混合后搅拌0.5h制成硅烷偶联剂溶液,并投入12g至均匀悬浮液中,继续超声分散0.5h后,在氮气保护下,加热回流1h,反应结束后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对zro2纳米微粒的表面改

纳米微粒,在常温下持续搅拌2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0092]

实施例7:

[0093]

20g ceo2纳米微粒与150g乙醇混合后,超声分散0.5h制成均匀悬浮液,将10g n-(2-氨乙基)-3-氨基丁基二甲基甲氧基硅烷、50g乙醇、5g混合后搅拌0.5h制成硅烷偶联剂溶液,并投入12g至均匀悬浮液中,继续超声分散0.5h后,在氮气保护下,加热回流1h,反应结束后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对ceo2纳米微粒的表面改性。

[0094]

在反应设备中,将15g双(4-甲基-7-氧杂双环[4.1.0]3-庚甲基)己二酸酯、10g 4-(苯硫基)苯基二苯基硫六氟锑酸盐、50g二乙二醇单乙醚乙酸酯充分搅拌混合后,加入上述表面改性的ceo2纳米微粒,在常温下持续搅拌2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0095]

实施例8:

[0096]

以实施例7相同的方式制备获得高折射率光固化组合物,除了将实施例7中的4-(苯硫基)苯基二苯基硫六氟锑酸盐替换为η6-异丙苯茂铁(ii)六氟磷酸盐之外。

[0097]

实施例9:

[0098]

以实施例1相同的方式制备获得高折射率光固化组合物,除了将实施例1中的3,4-环氧环己基甲基甲基丙烯酸酯替换为甲基丙烯酸缩水甘油酯之外。

[0099]

实施例10:

[0100]

40g ta2o5纳米微粒与150g乙醇混合后,超声分散0.5h制成均匀悬浮液,将10g n-氨乙基-3-氨丙基三乙氧基硅烷、50g乙醇、5g混合后搅拌0.5h制成硅烷偶联剂溶液,并投入12g至均匀悬浮液中,继续超声分散0.5h后,在氮气保护下,加热回流1h,反应结束后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对ta2o5纳米微粒的表面改性。

[0101]

在反应设备中,将10g 4-羟基丁基丙烯酸酯缩水甘油醚、5g 4-异丁基苯基-4'-甲基苯基碘六氟磷酸盐、60g丙二醇单甲醚乙酸酯、5g美国3m市售表面活性剂fc-4430充分搅拌混合后,加入上述表面改性的ta2o5纳米微粒,在常温下持续搅拌2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0102]

实施例11:

[0103]

30g hfo2纳米微粒与150g乙醇混合后,超声分散0.5h制成均匀悬浮液,将10g 3-缩水甘油醚氧基丙基三乙氧基硅烷、50g乙醇、5g混合后搅拌0.5h制成硅烷偶联剂溶液,并投入12g至均匀悬浮液中,继续超声分散0.5h后,在氮气保护下,加热回流1h,反应结束后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对hfo2纳米微粒的表面改性。

[0104]

在反应设备中,将10g新戊二醇二缩水甘油醚、5g 4-(苯硫基)苯基二苯基硫六氟锑酸盐、25g丙二醇单甲醚、25g二乙二醇单乙醚乙酸酯、2.5g德国迪高市售流平剂tego-2200n充分搅拌混合后,加入上述表面改性的hfo2纳米微粒,在常温下持续搅拌2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0105]

实施例12:

[0106]

40g zro2纳米微粒与150g乙醇混合后,超声分散0.5h制成均匀悬浮液,将10g 3-缩水甘油醚氧丙基二甲基甲氧基硅烷、50g乙醇、5g混合后搅拌0.5h制成硅烷偶联剂溶液,并投入12g至均匀悬浮液中,继续超声分散0.5h后,在氮气保护下,加热回流1h,反应结束

后,反应液用离心机离心分离,固体分散,干燥,粉碎,即可完成对zro2纳米微粒的表面改性。

[0107]

在反应设备中,将15g季戊四醇缩水甘油醚、10g双(4-(二苯基锍)苯基)硫醚-双六氟磷酸盐、25g丙二醇单甲醚乙酸酯、25g乙二醇单乙醚、2.5g德国巴斯夫市售分散剂px 4703充分搅拌混合后,加入上述表面改性的zro2纳米微粒,在常温下持续搅拌2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0108]

实施例13:

[0109]

以实施例12相同的方式制备获得高折射率光固化组合物,除了将实施例12中的3-缩水甘油醚氧丙基二甲基甲氧基硅烷替换为n-(2-氨乙基)-3-氨基丁基二甲基甲氧基硅烷之外。

[0110]

实施例14:

[0111]

在反应设备中,将15g季戊四醇缩水甘油醚、10g双(4-(二苯基锍)苯基)硫醚-双六氟磷酸盐、25g丙二醇单甲醚乙酸酯、25g乙二醇单乙醚、2.5g德国巴斯夫市售分散剂px 4703充分搅拌混合后,加入40g zro2纳米微粒,在常温下持续搅拌1-2小时,抽真空排泡,即可得到所述的高折射率光固化组合物。

[0112]

实施例15:

[0113]

以实施例11相同的方式制备获得高折射率光固化组合物,除了将实施例11中的新戊二醇二缩水甘油醚替换为双酚a型环氧树脂之外。

[0114]

对于实施例1至实施例15制备的高折射率光固化组合物,使用粘度计测量其粘度,转入25ml实施例1至实施例15制备的高折射率光固化组合物至相同规格的比色管中,分别在0天、5天取液面下方5mm位置1ml液体进行称重,计算放置5天与转移0天1ml液体的重量比,表征其体系的稳定性。将其利用喷墨打印技术涂覆5um的厚度至玻璃基底,将基底在真空干燥箱中干燥30分钟后,在80℃真空热平板上前烘1min,冷板上降温后,放入uv固化机中以约2000mj/cm2的强度固化,以形成光学膜,使用棱镜耦合仪测量薄膜的折射率,使用雾度计测量薄膜的透光性,使用硬度计测量薄膜的固化硬度。并将结果描述在下表1中。

[0115]

表1

[0116][0117]

从上表可以看出,本发明采用含有特定基团的环氧树脂、金属氧化物纳米微粒、光引发剂和助剂制备获得的高折射率光固化组合物,室温下黏度介于5cps-15cps,可适用用于涂布、喷涂、旋涂、喷墨打印或者丝网印刷等温和制程工艺,稳定性较好,尤其是经过含环氧基或胺基的硅烷偶联剂对金属氧化物纳米微粒表面进行改性后制备获得的高折射率光固化组合物,相比于采用未对表面改性的金属氧化物纳米微粒制备获得的高折射率光固化组合物,金属氧化物纳米微粒表面接枝的环氧基或胺基能够在固化过程中参与环氧树脂的交联成膜过程,进而能够有效的解决有机-无机掺杂型组合物中纳米微粒的团聚问题,提高光固化组合物各组分的相容性、整体的储存稳定性以及固化形成光学膜后的折射率、透光性、硬度等综合性能,是一种体系稳定、制程工艺温和、固化成膜后性能优异的高折射率光固化组合物,在oled、mini led、micro led等显示装置中具有优异的应用前景。

[0118]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。