1.本发明属于精细化工助剂领域,具体涉及一种高磺酸基含量的聚羧酸盐及其制法和在制备分散剂中的应用。

背景技术:

2.分散剂是一类能够降低分散体系中固体或液体粒子聚集的物质。高分子分散剂是一类分子量为几千至几十万的高效聚合物分散剂,根据亲水基的电性质来区分,主要有阴离子型、阳离子型和非离子型。常用的阴离子型高分子分散剂主要有聚磺酸盐和聚羧酸盐,这两种高分子分散剂分别以磺酸基和羧基作为亲水基,也由此命名。

3.羧基是一种弱酸性阴离子基团,具有电离度小、水溶性较差、负电荷弱、耐硬水性差等缺点,但是含羧基的共聚单体的反应活性强,并且种类丰富,自由基聚合反应比较容易发生,采用自由基聚合法合成聚羧酸盐的工艺比较成熟,成本较低。因此,聚羧酸盐分散剂的种类比较丰富,文献报道的结构也很多,例如直链结构、梳形结构、超支化结构,以及水溶性产品、油溶性产品、不同分子量的产品等。所以聚羧酸盐分散剂广泛应用于农药制剂、染料、颜料、涂料、混凝土、水泥、泥浆等有机和无机微粒的分散体系中。

4.聚羧酸盐分散剂在农药水基制剂领域中广泛使用,例如农药水悬浮剂、水乳剂、水分散粒剂、干悬浮剂、纳米水悬浮剂等,性能普遍较优。

5.但是,目前在针对有机微粒分散体系中应用的聚羧酸盐分散剂的研究和生产方面仍然存在以下问题:

6.(1)阴离子基团较为单一,只是羧基或者以羧基为主,没有磺酸基或者只含有少量磺酸基,缺乏高磺酸基含量的聚羧酸盐分散剂。由于目前市场上含有磺酸基的不饱和单体的品种较少,并且这些磺酸盐型不饱和单体的反应活性较低,如果在自由基聚合时的加入量较多会导致阻聚或严重减慢聚合反应速率,最终导致聚合产品的分子量偏低,从而影响分散剂的性能。这种以羧基为主要阴离子基团的聚羧酸盐分散剂的ph值偏高、耐硬水能力较差,在硬水中易团聚从而影响分散性能。

7.(2)生产过程中需要加入较多的极性溶剂(例如丙酮、乙醇等)调节不同极性聚合单体间的溶解性,保证均相反应,这导致聚合产品中含有较多溶剂,因此需要蒸馏除去溶剂,生产工艺比较复杂,产品成本显著增加。

8.目前,在农药制剂领域,国产聚羧酸盐分散剂的通用性与进口分散剂有一定的差距,主要体现在对一些低熔点原药和强水溶性原药的适用性较差。在纳米分散染料领域,主要使用进口分散剂,国产分散剂暂时不能满足纳米分散染料的性能要求。因此,聚羧酸盐分散剂领域需要更多的创新结构和更环保的生产工艺才能满足不断发展的应用需求。

技术实现要素:

9.本发明的目的在于提供一种高磺酸基含量的聚羧酸盐及其制法和在制备分散剂中的应用。

10.本发明的目的通过下述技术方案实现:

11.一种聚羧酸盐,其磺酸基含量为1.5~2.5mmol/g;

12.此外,其羧基含量为2.9~4.0mmol/g,重均分子量13000~61200da。

13.上述聚羧酸盐的制备方法,包括以下步骤:

14.(1)以质量份数计,将20~30份苯乙烯、20~30份顺丁烯二酸酐和15~25份烯丙基羧酸混合,加热下搅拌至完全溶解;加入引发剂,在80~100℃下搅拌反应1~4小时;最后加入链转移剂,在80~100℃下搅拌反应0.5~1小时,得到共聚物;

15.(2)加入15~20份对氨基苯磺酸,在80~100℃下搅拌反应1~2小时;再加入10~20份羟烷基磺酸,在100~120℃下搅拌反应1~2小时;然后降温至50℃以下,加入去离子水,最后加入中和剂,得到聚羧酸盐;

16.优选地,所述的烯丙基羧酸为丙烯酸、甲基丙烯酸、丙烯酸-2-羟基乙酯、丙烯酸-2-羟基丙酯、衣康酸中的一种以上。

17.优选地,所述的羟烷基磺酸为3-羟基丙磺酸、2-羟乙基磺酸、对羟基苯磺酸中的一种以上。

18.优选地,所述的引发剂为过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、过氧化环己酮、过氧化二叔丁基、过氧化二异丙苯、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、偶氮二异丁腈、偶氮二异庚腈中的一种以上。

19.优选地,所述的链转移剂为巯基乙酸、巯基丙酸、巯基乙醇、3-巯基丙醇、十二烷基硫醇中的一种以上。

20.优选地,所述的中和剂为氢氧化钠、氢氧化钾、乙醇胺、二乙醇胺、三乙醇胺、三乙胺中的一种以上;

21.所述方法中,以质量份数计,引发剂的添加量为0.5~1份,链转移剂为0.05~0.1份,去离子水为150~220份,中和剂为10~50份。

22.本发明采用无溶剂法,直接将苯乙烯、顺丁烯二酸酐和烯丙基羧酸进行共聚反应得到分子量适中的共聚物,再加入对氨基苯磺酸和羟烷基磺酸单体分别进行氨解反应和醇解反应,最后加入中和剂进行中和反应,得到含有高含量羧基和磺酸基的聚羧酸盐分散剂液体产品。

23.本发明的聚羧酸盐可以用于制备分散剂,应用于农药制剂、染料、颜料、涂料、混凝土、水泥或泥浆中;

24.特别地,本发明的聚羧酸盐可以应用在农药水基制剂或纳米分散染料中;

25.所述的农药水基制剂包括农药水悬浮剂、水乳剂、水分散粒剂、干悬浮剂、纳米水悬浮剂等;

26.进一步地,本发明的聚羧酸盐对低熔点或强水溶性的农药水悬浮剂具有良好的分散作用,在6-10%添加量下,农药水悬浮剂具有良好的热贮性能,热贮后均未发生膏化,原药有效成分的分解率均低于5%,悬浮率均高于99%,粒径均未发生增长;

27.所述农药水悬浮剂的浓度为25-30%;

28.所述低熔点的农药包括吡唑醚菌酯;所述强水溶性的农药包括噻虫嗪。

29.所述的分散染料包括分散黄54、分散红60和分散蓝359,在5%-20%分散染料和10%~12%分散剂使用量下,具有优良的研磨效率和抗粒径返粗性能,并且电导率较低,纳

米墨水的稳定性好。

30.本发明相对于现有技术具有如下的优点及效果:

31.1、本发明是一种绿色无溶剂的生产工艺,反应过程不需要加入有机溶剂,产品不需要蒸馏提纯,生产工艺简单同时还能降低成本。

32.2、本发明制备的聚羧酸盐分散剂的磺酸基含量可达1.5~2.5mmol/g,抗硬水性能优,阴离子电荷密度高,兼有高分子羧酸盐和高分子磺酸盐分散剂的性能优点。

33.3、本发明制备的聚羧酸盐分散剂在农药水悬浮剂中通用性好,可解决低熔点原药和强水溶性原药生产水悬浮剂的难题,生产的水悬浮剂具有良好的热贮抗膏化性能。

34.4、本发明制备的聚羧酸盐分散剂可用于纳米分散染料和纳米墨水的生产,可解决纳米分散染料的研磨效率低、粒径易返粗的行业难题,并且色浆的电导率较低,生产的纳米墨水储存稳定性好。

附图说明

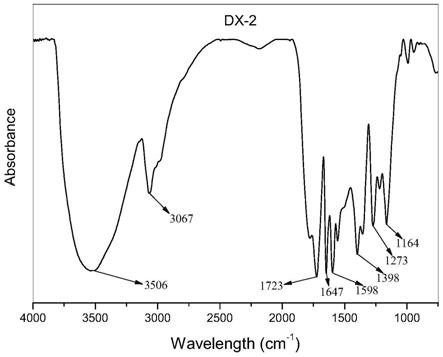

35.图1为dx-2的红外光谱图。

36.图2为聚羧酸盐分散剂的重均分子量分布图。

37.图3为聚羧酸盐分散剂制备的纳米分散染料的研磨效率对比。

38.图4为聚羧酸盐分散剂制备的纳米分散染料的扫描电镜图。

具体实施方式

39.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

40.实施例1

41.一种聚羧酸盐的制备方法,包括以下步骤:

42.(1)以质量份数计,将21份苯乙烯、23份顺丁烯二酸酐和19份丙烯酸-2-羟基乙酯加入到氮气保护的反应釜中,在搅拌下加热至80℃,完全溶解;分批次加入1份过氧化环己酮,在80℃下搅拌反应1小时;最后加入0.1份巯基丙酸,在85℃下搅拌反应0.5小时,得到共聚物;

43.(2)加入19份对氨基苯磺酸,在95℃下搅拌反应2小时;再加入15份3-羟基丙磺酸,在110℃下搅拌反应1小时;然后降温至50℃以下,加入150份去离子水,搅拌均匀后,最后加入14份氢氧化钾,得到聚羧酸盐分散剂液体产品。

44.将实施例1中制备得到的聚羧酸盐分散剂命名为dx-1。本实施例中dx-1的固含量为40.36%,ph=6~8,羧基含量为2.93mmol/g,磺酸基含量为2.23mmol/g,重均分子量为13000da。

45.实施例2

46.一种聚羧酸盐的制备方法,包括以下步骤:

47.(1)以质量份数计,将23份苯乙烯、28份顺丁烯二酸酐和15份甲基丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至90℃,完全溶解;分批次加入0.8份过氧化苯甲酰,在90℃下搅拌反应2.5小时;最后加入0.07份巯基乙酸,在90℃下搅拌反应0.5小时,得到共聚物;

48.(2)加入18份对氨基苯磺酸,在100℃下搅拌反应2小时;再加入14份对羟基苯磺酸,在110℃下搅拌反应1小时;然后降温至50℃以下,加入160份去离子水,搅拌均匀后,最后加入10份氢氧化钠,得到聚羧酸盐分散剂液体产品。

49.将实施例2中制备得到的聚羧酸盐分散剂命名为dx-2。本实施例中dx-2的固含量为40.12%,ph=6~8,羧基含量为3.37mmol/g,磺酸基含量为1.71mmol/g,重均分子量为35500da。将dx-2用透析袋在去离子水中透析3-5次后,在50℃真空干燥箱中干燥12小时得到提纯产物。

50.实施例3

51.一种聚羧酸盐的制备方法,包括以下步骤:

52.(1)以质量份数计,将23份苯乙烯、25份顺丁烯二酸酐和20份丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至95℃,完全溶解;分批次加入0.5份过氧化甲乙酮,在95℃下搅拌反应4小时;最后加入0.05份巯基乙酸,在85℃下搅拌反应0.5小时,得到共聚物;

53.(2)加入19份对氨基苯磺酸,在95℃下搅拌反应2小时;再加入13份2-羟乙基磺酸,在120℃下搅拌反应1小时;然后降温至50℃以下,加入180份去离子水,搅拌均匀后,最后加入20份乙醇胺,得到聚羧酸盐分散剂液体产品。

54.将实施例3中制备得到的聚羧酸盐分散剂命名为dx-3。本实施例中dx-3的固含量为39.47%,ph=6~8,羧基含量为3.89mmol/g,磺酸基含量为1.95mmol/g,重均分子量为61200da。

55.实施例4

56.一种聚羧酸盐的制备方法,包括以下步骤:

57.(1)以质量份数计,将20份苯乙烯、23份顺丁烯二酸酐和25份丙烯酸-2-羟基丙酯加入到氮气保护的反应釜中,在搅拌下加热至90℃,完全溶解;分批次加入0.8份过氧化二异丙苯,在90℃下搅拌反应2小时;最后加入0.06份巯基乙醇,在90℃下搅拌反应0.7小时,得到共聚物;

58.(2)加入20份对氨基苯磺酸,在95℃下搅拌反应1.5小时;再加入17份3-羟基丙磺酸,在100℃下搅拌反应1小时;然后降温至50℃以下,加入200份去离子水,搅拌均匀后,最后加入45份三乙胺,得到聚羧酸盐分散剂液体产品。

59.本实施例中制备的聚羧酸盐分散剂的固含量为42.27%,ph=6~8,羧基含量为3.14mmol/g,磺酸基含量为2.38mmol/g,重均分子量为24600da。

60.实施例5

61.一种聚羧酸盐的制备方法,包括以下步骤:

62.(1)以质量份数计,将22份苯乙烯、25份顺丁烯二酸酐和18份甲基丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至95℃,完全溶解;分批次加入0.6份偶氮二异丁腈,在95℃下搅拌反应3小时;最后加入0.07份巯基丙醇,在100℃下搅拌反应0.5小时,得到共聚物;

63.(2)加入15份对氨基苯磺酸,在100℃下搅拌反应2小时;再加入20份对羟基苯磺酸,在120℃下搅拌反应1.5小时;然后降温至50℃以下,加入200份去离子水,搅拌均匀后,最后加入50份三乙醇胺,得到聚羧酸盐分散剂液体产品。

64.本实施例中制备的聚羧酸盐分散剂的固含量为42.71%,ph=6~8,羧基含量为3.17mmol/g,磺酸基含量为1.73mmol/g,重均分子量为37600da。

65.实施例6

66.一种聚羧酸盐的制备方法,包括以下步骤:

67.(1)以质量份数计,将30份苯乙烯、27份顺丁烯二酸酐和16份衣康酸加入到氮气保护的反应釜中,在搅拌下加热至80℃,完全溶解;分批次加入1份过氧化二异丙苯,在80℃下搅拌反应2小时;最后加入0.1份巯基丙酸,在100℃下搅拌反应0.5小时,得到共聚物;

68.(2)加入17份对氨基苯磺酸,在100℃下搅拌反应2小时;再加入12份2-羟乙基磺酸,在110℃下搅拌反应2小时;然后降温至50℃以下,加入220份去离子水,搅拌均匀后,最后加入40份二乙醇胺,得到聚羧酸盐分散剂液体产品。

69.将实施例6中制备得到的聚羧酸盐分散剂命名为dx-6。本实施例中制备的聚羧酸盐分散剂的固含量为39.16%,ph=6~8,羧基含量为3.77mmol/g,磺酸基含量为1.91mmol/g,重均分子量为17500da。

70.实施例7

71.一种聚羧酸盐的制备方法,包括以下步骤:

72.(1)以质量份数计,将27份苯乙烯、30份顺丁烯二酸酐和17份丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至100℃,完全溶解;分批次加入0.8份过氧化二碳酸二异丙酯,在100℃下搅拌反应1小时;最后加入0.05份巯基乙醇,在100℃下搅拌反应0.6小时,得到共聚物;

73.(2)加入15份对氨基苯磺酸,在100℃下搅拌反应1小时;再加入10份对羟基苯磺酸,在120℃下搅拌反应1小时;然后降温至50℃以下,加入170份去离子水,搅拌均匀后,最后加入15份氢氧化钾,得到聚羧酸盐分散剂液体产品。

74.本实施例中制备的聚羧酸盐分散剂的固含量为40.22%,ph=6~8,羧基含量为3.43mmol/g,磺酸基含量为1.50mmol/g,重均分子量为27700da。

75.实施例8

76.一种聚羧酸盐的制备方法,包括以下步骤:

77.(1)以质量份数计,将24份苯乙烯、22份顺丁烯二酸酐和23份丙烯酸-2-羟基乙酯加入到氮气保护的反应釜中,在搅拌下加热至90℃,完全溶解;分批次加入1份过氧化二碳酸二环己酯,在90℃下搅拌反应3小时;最后加入0.06份巯基乙酸,在95℃下搅拌反应1小时,得到共聚物;

78.(2)加入18份对氨基苯磺酸,在95℃下搅拌反应1.5小时;再加入15份3-羟基丙磺酸,在100℃下搅拌反应1.5小时;然后降温至50℃以下,加入175份去离子水,搅拌均匀后,最后加入16份乙醇胺,得到聚羧酸盐分散剂液体产品。

79.本实施例中制备的聚羧酸盐分散剂的固含量为39.85%,ph=6~8,羧基含量为3.68mmol/g,磺酸基含量为2.18mmol/g,重均分子量为14300da。

80.实施例9

81.一种聚羧酸盐的制备方法,包括以下步骤:

82.(1)以质量份数计,将21份苯乙烯、20份顺丁烯二酸酐和25份甲基丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至80℃,完全溶解;分批次加入0.5份偶氮二异庚腈,在80℃下搅拌反应4小时;最后加入0.06份十二烷基硫醇,在80℃下搅拌反应1小时,得到共聚物;

83.(2)加入20份对氨基苯磺酸,在80℃下搅拌反应1.5小时;再加入20份3-羟基丙磺酸,在110℃下搅拌反应1小时;然后降温至50℃以下,加入180份去离子水,搅拌均匀后,最后加入14份氢氧化钠,得到聚羧酸盐分散剂液体产品。

84.将实施例9中制备得到的聚羧酸盐分散剂命名为dx-9。本实施例中制备的聚羧酸盐分散剂的固含量为39.64%,ph=6~8,羧基含量为3.97mmol/g,磺酸基含量为2.50mmol/g,重均分子量为47800da。

85.实施例10

86.一种聚羧酸盐的制备方法,包括以下步骤:

87.(1)以质量份数计,将27份苯乙烯、26份顺丁烯二酸酐和20份丙烯酸加入到氮气保护的反应釜中,在搅拌下加热至85℃,完全溶解;分批次加入0.7份过氧化二叔丁基,在85℃下搅拌反应2小时;最后加入0.05份巯基乙醇,在90℃下搅拌反应0.6小时,得到共聚物;

88.(2)加入16份对氨基苯磺酸,在95℃下搅拌反应2小时;再加入18份3-羟基丙磺酸,在110℃下搅拌反应1.5小时;然后降温至50℃以下,加入185份去离子水,搅拌均匀后,最后加入11份氢氧化钠,得到聚羧酸盐分散剂液体产品。

89.本实施例中制备的聚羧酸盐分散剂的固含量为38.79%,ph=6~8,羧基含量为3.82mmol/g,磺酸基含量为2.33mmol/g,重均分子量为34600da。

90.实施例效果说明

91.对实施例2反应得到的提纯产物dx-2进行红外光谱分析,结果如图1所示。从图1中可见,3506cm-1

为-oh伸缩振动峰,3067cm-1

为苯环c-h伸缩振动峰,1723cm-1

为羧基和酯的c=o伸缩振动峰,1647cm-1

为酰胺c=o伸缩振动峰,1598cm-1

为coo-的伸缩振动峰,1398cm-1

为酰胺c-n伸缩振动峰,1273cm-1

为酯的c-o-c伸缩振动峰,1164cm-1

为磺酸基的特征峰。

92.对dx-2的红外光谱图进行分析可见,其红外谱图中出现了较强的苯环、酰胺、酯、羧基、磺酸基、羟基的特征吸收峰,尤其是红外谱图中磺酸基的特征吸收峰非常明显,这证明了dx-2分子中含有这些基本结构单元,这与本发明的实施例2中设计的目标产物的结构一致。

93.采用水相凝胶色谱仪分别测定了dx-1、dx-2和dx-3的重均分子量分布(mw),并与进口分散剂85a进行对比,结果如图2所示。

94.从图2中可以看出,进口分散剂85a的mw主要分布在22000~25000da;dx-1的mw主要分布在10000~15000da,低于85a;dx-2的mw主要分布在30000~40000da,高于85a;dx-3的mw主要分布在50000~70000da,高于dx-1、dx-2和85a。从分子量的分布宽度来看,dx-1、dx-2和dx-3的mw分布较窄,85a的mw分布较宽。

95.分别采用dx-1、dx-2和dx-3作为分散剂研磨纳米分散染料(分散黄54),分别测试研磨10小时、20小时后色浆的d

90

粒径,由此评价分散剂的研磨效率,并与进口分散剂85a进行对比,结果如图3所示。

96.从图3中可以看出,dx-1研磨10小时、20小时后色浆的d

90

粒径分别为276nm、187nm;dx-2研磨10小时、20小时后色浆的d

90

粒径分别为217nm、137nm;dx-3研磨10小时、20小时后色浆的d

90

粒径分别为338nm、231nm;85a研磨10小时、20小时后色浆的d

90

粒径分别为537nm、316nm。可以看出,dx-2的研磨效率最高,其次为dx-1、dx-3、85a。因此,本发明实施例中制备的聚羧酸盐分散剂的研磨效率高于进口分散剂85a。

97.分别采用dx-1、dx-2、dx-3和进口分散剂85a作为分散剂研磨纳米分散染料(分散黄54),采用扫描电镜观察纳米分散染料粒子的形貌,结果如图4(4-a:染料原粉、4-b:dx-1、4-c:dx-2、4-d:dx-3、4-e:85a)所示。

98.从图4中可以看出,采用dx-1、dx-2、dx-3和85a分散剂研磨所得的纳米分散染料的微粒基本都是颗粒状,有一定的团聚性。

99.采用电位滴定法测定dx-1、dx-2、dx-3、dx-6和dx-9分散剂的羧基和磺酸基含量,同时测试在标准硬水中的溶解性,并与进口分散剂2500(美国亨斯迈公司)和85a(美国美德维实伟克公司)进行对比,结果如表1所示。

100.表1分散剂的羧基、磺酸基含量以及溶解性

[0101][0102]

从表1中数据可见,dx-1、dx-2、dx-3、dx-6和dx-9分散剂的羧基和磺酸基含量都远高于进口分散剂2500和85a;几种分散剂在标准硬水中的溶解性能都很好,都没有出现沉淀。

[0103]

分析原因认为,2500是梳形聚羧酸盐,其非离子聚氧乙烯侧链在分子中的含量高,导致亲水基的占比降低,所以阴离子基团含量都偏低;另外,其分子中的亲水性聚氧乙烯侧链含量高,所以在标准硬水中的溶解性能良好,不出现沉淀。

[0104]

85a是木质素磺酸盐,分子为三维体型结构,分子中含有大量芳香环骨架结构,导致亲水基占比较低;另外,其分子中含有一定量的磺酸基,使其在标准硬水中溶解而不出现沉淀。

[0105]

本发明实施例所得产品的羧基和磺酸基含量都比较高,尤其是磺酸基含量在1.5~2.5mmol/g范围。

[0106]

采用dx-1、dx-2分散剂制备25%吡唑醚菌酯水悬浮剂,测试水悬浮剂在55℃热贮14天后的有效成分、悬浮率和粒径变化,同时与萘磺酸盐分散剂(mf,安阳市双环助剂有限责任公司)和进口聚羧酸盐分散剂(2500)进行对比,结果如表2所示。

[0107]

表2吡唑醚菌酯水悬浮剂热贮前后有关指标的变化

[0108][0109]

备注:25%吡唑醚菌酯水悬浮剂的配方为:25%吡唑醚菌酯、6%~8%分散剂、1%~2%聚醚助分散剂(嵌段聚醚l64,江苏省海安石油化工厂)、0.5%~1%润湿剂(十二烷基二苯醚磺酸钠2a1,陶氏化学)、0.1~0.3%黄原胶(8932,河北鑫合生物化工有限公司)、0.5%~0.8%硅酸镁铝(gn-1500,河北省灵寿县金源矿产业加工厂)、3%抗冻剂(甘油,工业级)、适量消泡剂(有机硅消泡剂afe-3168,道康宁)和杀菌剂(异噻唑啉酮sp-301b,昆山鑫沛环保科技有限公司)、水补足100%。

[0110]

从表2中数据可知,对于熔点较低的农药吡唑醚菌酯,dx-1、dx-2、2500在6%添加量下均具有良好的热贮性能,热贮后均未发生膏化,原药有效成分的分解率均低于5%,悬浮率均高于99%,粒径均未发生增长,综合性能都达到了农药水悬浮剂的国标要求。

[0111]

萘磺酸盐mf的研磨效率较高,但是在热贮后发生膏化现象,不能满足农药水悬浮剂的性能要求。

[0112]

25%吡唑醚菌酯水悬浮剂的性能测试结果表明,本发明实施例中制备的聚羧酸盐分散剂的综合性能与进口聚羧酸盐分散剂2500相当。

[0113]

采用dx-1、dx-2分散剂制备30%噻虫嗪水悬浮剂,测试水悬浮剂在55℃热贮14天后的有效成分、悬浮率和粒径变化,同时与萘磺酸盐分散剂(mf)和进口聚羧酸盐(2500)进行对比,结果如表3所示。

[0114]

表3噻虫嗪水悬浮剂热贮前后有关指标的变化

[0115][0116]

备注:30%噻虫嗪水悬浮剂的配方为:30%噻虫嗪、6%~10%分散剂、1%~2%聚醚助分散剂(嵌段聚醚l64,江苏省海安石油化工厂)、0.5%~1%润湿剂(十二烷基二苯醚

磺酸钠2a1,陶氏化学)、0.1~0.3%黄原胶(8932,河北鑫合生物化工有限公司)、0.5%~0.8%硅酸镁铝(gn-1500,河北省灵寿县金源矿产业加工厂)、3%抗冻剂(甘油,工业级)、适量消泡剂(有机硅消泡剂afe-3168,道康宁)和杀菌剂(异噻唑啉酮sp-301b,昆山鑫沛环保科技有限公司)、水补足100%。

[0117]

从表3中数据可知,对于水溶性较强的烟碱农药噻虫嗪,dx-1、dx-2、2500在6%添加量下均具有良好的热贮性能,热贮后均未发生膏化,原药有效成分的分解率均低于5%,悬浮率均高于99%,粒径均未发生增长,综合性能都达到了农药水悬浮剂的国标要求。

[0118]

萘磺酸盐mf的研磨效率较高,但是在热贮后发生膏化现象,不能满足农药水悬浮剂的性能要求。

[0119]

30%噻虫嗪水悬浮剂的性能测试结果表明,本发明实施例中制备的聚羧酸盐分散剂的综合性能与进口聚羧酸盐分散剂2500相当。

[0120]

采用dx-1、dx-2分散剂分别研磨48小时制备20%纳米分散染料色浆(分散黄54、分散红60、分散蓝359),测试纳米色浆在60℃热贮7天后的粒径变化和电导率,并与进口分散剂85a进行对比,结果如表4所示。

[0121]

表4纳米色浆热贮前后有关指标的变化

[0122][0123]

备注:20%纳米分散染料色浆的研磨配方为:20%分散染料、10%~12%分散剂、0.5%~1%润湿剂(丁炔二醇二乙氧基醚beo,武汉吉和昌新材料股份有限公司)、30%甘油(工业级)、去离子水补足100%。

[0124]

从表4中数据可知,dx-1、dx-2、85a在10%~12%添加量下,以分散黄54、分散红60、分散蓝359作为原料分别制备20%纳米色浆,在48小时内均可使d

90

粒径研磨低于200nm。在相同时间内,dx-2的研磨效率最高,其次是dx-1、85a;对于不同的染料品种,分散红60的研磨效率最高,其次是分散黄54、分散蓝359。

[0125]

制备的20%纳米色浆在60℃热贮7天后,粒径普遍增大;其中dx-1、dx-2制备色浆

的粒径在热贮后的增长率低于10%,85a制备色浆的粒径在热贮后的增长率高于10%。

[0126]

20%纳米分散染料色浆的热贮性能测试结果表明,本发明实施例中制备的聚羧酸盐分散剂的粒径控制能力优于进口分散剂85a。

[0127]

另外,采用dx-1、dx-2制备的20%纳米色浆的电导率均低于85a,这说明dx-1、dx-2的纯度较高,导电性弱于85a。因此,本发明实施例中制备的聚羧酸盐分散剂可以用于制备低电导率的高档纳米墨水。

[0128]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。