1.本发明涉及聚氨酯泡沫技术领域,具体涉及一种纤维素聚醚多元醇及其制备方法和应用、纤维素聚醚多元醇聚氨酯泡沫的制备方法。

背景技术:

2.纤维素存在于大量的绿色植物中,是自然界取之不尽用之不竭的资源。随着石油、煤炭储量的下降,以及人们对环境污染问题的日益关注和重视,天然植物纤维以其资源丰富、价格低廉,具有生物可降解性、可再生性、无毒、无污染、易于衍生化改性和生物相容性好等许多优良性能,作为一种可持续发展的资源来研究和开发,在解决人类所面临的能源、资源和环境问题方面有重要意义。

3.天然纤维素由于自身聚集态结构的特点(较高的结晶度、分子间和分子内存在很多的氢键),不能熔融,也很难溶于常规溶剂,加工性能差,极大地限制了纤维素材料的开发和利用。此外,作为一种天然高分子,纤维素性能上存在某些不足,如耐化学腐蚀性、强度低、尺寸稳定性不高等。因此,通过化学改性的方法改善纤维素材料的溶解性、强度等物理性质,并赋予其新的性能,能够扩展纤维素材料的应用领域。纤维素分子链上有很多羟基,很容易通过化学改性的方法制得多种纤维素衍生物。

4.聚氨酯泡沫塑料,被誉为“第五大塑料”,具有多孔性,因而相对密度小,比强度高,具有优良的物理机械性能、声学性能、电学性能和耐化学性能。根据所用原料的不同和配方的变化,聚氨酯泡沫塑料可制成软质、半硬质和硬质聚氨酯泡沫塑料。硬质聚氨酯泡沫塑料所用的主要原料为有机异氰酸酯、多元醇化合物和助剂。用于泡沫塑料的有机异氰酸酯,通常有甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)和多亚甲基多苯基多异氰酸酯(papi)等,以及少量做特殊用途的其它脂肪族和芳香族的有机异氰酸酯。多元醇化合物包括聚酯和聚醚两大类,其中以聚醚多元醇的用量最大。聚酯是二元酸和二元或多元醇的缩聚产物;聚醚一般都是以多元醇、多元胺或其它含有活泼氢的有机化合物为其实际与氧化烯烃开环聚合而成。

5.altuna.facundol(journal of renewable materials,2016,4(4):275-284.)使用大豆油基多元醇和商业用的亚甲基二苯基二异氰酸酯制备硬质聚氨酯泡沫,考察不同甘油和水含量对泡沫的形态和力学性能的影响,得到具有较高含水量的刚性聚氨酯泡沫,泡孔较大且泡孔方向不均匀,导致其密度较低。

6.薛白亮等(acs sustainable chemistry&engineering,2014,2(6):1474-1480)则采用液化后的木质素作为多元醇制备聚氨酯硬泡,并加入不同含量的纸浆纤维进行改性,通过表征得出,生物质材料含量的增加在一定程度上会引起聚氨酯硬泡力学性能的下降。

7.上述方案的缺陷是泡沫体的密度较低以及泡沫的力学性能会下降,在一定程度上会影响到聚氨酯泡沫塑料的应用。

技术实现要素:

8.本发明的目的在于一种纤维素聚醚多元醇及其制备方法和应用、纤维素聚醚多元醇聚氨酯泡沫的制备方法,本发明以纤维素聚醚多元醇为原料制备聚氨酯发泡材料,可以节约生产成本,降低环境压力,制备得到的聚氨酯发泡材料具有密度大、强度高和耐化学品的特性,尺寸稳定性较好。

9.为了实现上述发明目的,本发明提供以下技术方案:

10.本发明提供了一种纤维素聚醚多元醇,具有式i所示结构:

[0011][0012]

式i中,r1~r5独立地包括h、n、n1和n2为聚合度;n1为2~5;n2为2~5。

[0013]

本发明提供了上述技术方案所述纤维素聚醚多元醇的制备方法,包括以下步骤:

[0014]

将纤维素钠和环氧化合物在有机溶剂中进行开环加成反应,得到液体纤维素聚醚钠;

[0015]

将所述液体纤维素聚醚钠和酸溶液混合,进行中和反应,经过精制处理,得到纤维素聚醚多元醇。

[0016]

优选地,所述环氧化合物为环氧乙烷和环氧丙烷中的一种或两种混合。

[0017]

优选地,所述环氧化合物与纤维素钠的质量比为5~10:1;所述开环加成反应的温度为70~130℃;所述开环加成反应的时间为2~8h,保温反应时间1~2h。

[0018]

优选地,所述有机溶剂包括二乙氧基甲烷、二丙氧基甲烷、二丁氧基甲烷、乙二醇二甲醚、二乙二醇二甲醚、甲苯、二甲苯或1,4-二氧六环;所述有机溶剂与纤维素钠的质量比为3~20:1。

[0019]

本发明提供了上述技术方案所述纤维素聚醚多元醇或上述技术方案所述制备方法制备得到的纤维素聚醚多元醇在制备聚氨酯泡沫中的应用。

[0020]

本发明提供了一种纤维素聚醚多元醇聚氨酯泡沫的制备方法,包括以下步骤:

[0021]

将纤维素聚醚多元醇、sa-380聚醚多元醇、催化剂、泡沫稳定剂和发泡剂混合,得到白料;所述纤维素聚醚多元醇为上述技术方案所述纤维素聚醚多元醇或上述技术方案所述制备方法制备得到的纤维素聚醚多元醇;

[0022]

将所述白料和黑料混合,进行发泡,得到纤维素聚醚多元醇聚氨酯泡沫。

[0023]

优选地,所述黑料包括多亚甲基多苯基多异氰酸酯或二苯基甲烷二异氰酸酯。

[0024]

优选地,所述白料和黑料的质量比为1:1~2。

[0025]

优选地,所述纤维素聚醚多元醇和sa-380聚醚多元醇的质量比为1~5:5~9。

[0026]

本发明提供了一种纤维素聚醚多元醇,本发明提供的纤维素聚醚多元醇含有具有刚性的糖环结构和柔性的c-o-c链段。与普通的聚醚多元醇相比,更有利于提高聚氨酯发泡材料的强度和耐化学品特性;同时,利用所述纤维素聚醚多元醇制备得到的聚氨酯发泡材

料的尺寸稳定性更高,原因在于材料在受机械力、热或其他外界条件作用下,含环状结构的聚合物分子链难以旋转,黏弹性低,抗蠕变能力较好,因此外形尺寸不易发生变化。

[0027]

本发明还提供了上述技术方案所述纤维素聚醚多元醇的制备方法,本发明采用纤维素钠作为制备原料,有效地实现农林资源的有效利用,较少生态环境压力,符合可持续发展的战略思想,且所述制备方法简单,易实现。

[0028]

本发明还提供了一种纤维素聚醚多元醇聚氨酯泡沫的制备方法,本发明将纤维素聚醚多元醇添加到sa-380聚醚多元醇中作白料,可降低聚氨酯硬泡成本,提高聚氨酯硬泡品质,实现纤维素的高附加值利用,在聚氨酯硬泡领域中有良好的应用前景,降低聚氨酯对石油消耗品的依赖,符合绿色化学的理念,具有很好的实用性;制备的聚氨酯泡沫在制备非承重设备与管道保温保冷材料方面有很大的潜力。

附图说明

[0029]

图1为原料纤维素钠的红外光谱图;

[0030]

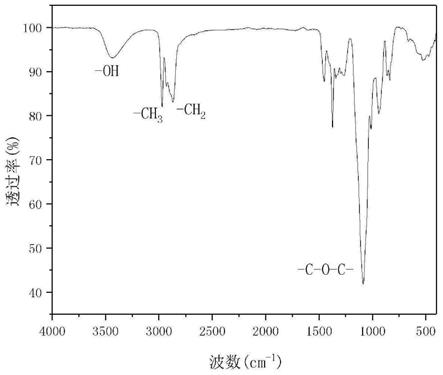

图2为实施例3制备的纤维素聚醚多元醇的红外光谱图;

[0031]

图3为实施例6制备的纤维素聚醚多元醇的红外光谱图;

[0032]

图4为应用例1制备的纤维素聚醚多元醇聚氨酯泡沫的泡体实物图和截面图;

[0033]

图5为应用例2制备的纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;

[0034]

图6为应用例3制备的纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;

[0035]

图7为应用例4制备的纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;

[0036]

图8为应用例5制备的纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;

[0037]

图9为对比例1制备的纯sa380聚醚多元醇聚氨酯泡沫的实物图和截面图。

具体实施方式

[0038]

本发明提供了一种纤维素聚醚多元醇,具有式i所示结构:

[0039][0040]

式i中,r1~r5独立地包括h、n、n1和n2为聚合度;n1为2~5;n2为2~5。在本发明中,n优选为50~200。

[0041]

在本发明中,所述纤维素聚醚多元醇的羟值优选为273.6~378.6mgkoh/g,进一步优选为278.5~298.5mgkoh/g。

[0042]

在本发明的具体实施例中,所述纤维素聚醚多元醇的外观为红棕色粘稠状液体或黄色液体。

[0043]

本发明提供了上述技术方案所述纤维素聚醚多元醇的制备方法,包括以下步骤:

[0044]

将纤维素钠和环氧化合物在有机溶剂中混合,进行开环加成反应,得到液体纤维素聚醚钠;

[0045]

将所述液体纤维素聚醚钠和酸溶液混合,进行中和反应,经过精制处理,得到纤维素聚醚多元醇。

[0046]

本发明将纤维素钠和环氧化合物在有机溶剂中混合,进行开环加成反应,得到液体纤维素聚醚钠。在本发明中,所述纤维素钠的制备方法优选包括:将纤维素原料浸渍在氢氧化钠溶液中,进行碱化处理,将所得碱化体系依次经压榨、干燥和粉碎后,得到纤维素钠。在本发明中,所述氢氧化钠溶液的质量浓度优选为8~20%,更优选为10~20%。在本发明中,所述碱化处理的温度优选为5~30℃;所述碱化处理的时间优选为1~3h。在本发明中,采用碱处理纤维素的方式条件温和,时间相对较短,能耗较低,同时,碱处理能够提高纤维素的反应活性,得到加工和反应性能较好的纤维素钠,本发明采用纤维素钠为原料更容易发生醚化反应。

[0047]

在本发明中,所述环氧化合物优选为环氧乙烷和环氧丙烷中的一种或两种。当所述环氧化合物为环氧乙烷和环氧丙烷的混合物时,所述环氧乙烷和环氧丙烷的质量比优选为1~2:5~6,更优选为2:5。

[0048]

在本发明中,所述环氧化合物与纤维素钠的质量比优选为5~10:1,更优选为6~7:1。

[0049]

在本发明中,所述有机溶剂优选包括二乙氧基甲烷、二丙氧基甲烷、二丁氧基甲烷、乙二醇二甲醚(dme)、二乙二醇二甲醚(dmde)、甲苯、二甲苯或1,4-二氧六环。在本发明中,所述有机溶剂与纤维素钠的质量比优选为3~20:1,更优选为4~10:1。

[0050]

在本发明中,所述纤维素钠和环氧化合物在有机溶剂中混合的方法优选包括:先将纤维素钠和有机溶剂进行混合,得到纤维素钠溶液;然后将所得纤维素钠溶液中加入反应釜中,n2置换、升温至给定反应温度,以一定的加料速度加入环氧化合物,进行开环加成反应。

[0051]

在本发明中,环氧化合物为连续加料,加料时间1~6h,保温反应1~2h,此时压力不再下降。

[0052]

在本发明中,所述开环加成反应的温度优选为70~130℃,更优选为90~100℃;所述开环加成反应的时间优选为2~8h,更优选为4~5h。

[0053]

本发明控制开环加成反应的温度在上述范围,能够在保证反应速率的基础上,降低反应压力,降低对设备和操作的要求,也能够避免因高温使纤维素发生降解,影响产品性能。

[0054]

在本发明中,所述开环加成反应优选在氮气气氛中进行。在本发明中,所述开环加成反应的压力优选不超过0.8mpa,更优选为0.6mpa。

[0055]

本发明优选在所述开环加成反应后,将所得体系降温至室温,得到液体纤维素聚醚钠。

[0056]

得到液体纤维素聚醚钠后,本发明将所述液体纤维素聚醚钠和酸溶液混合,进行中和反应,经过精制处理,得到纤维素聚醚多元醇。

[0057]

在本发明中,所述酸溶液优选为磷酸水溶液;所述酸溶液的质量浓度优选为15~85%,更优选为30~50%。

[0058]

在本发明中,所述中和反应的温度优选为30~60℃,时间优选为0.5~1h。

[0059]

本发明优选在所述中和反应后,将所得体系进行精制处理、过滤,然后减压蒸馏回

收溶剂,得到纤维素聚醚多元醇。在本发明中,所述精制处理的方法优选包括:在中和反应的体系中加入活性白土和精制剂,进行吸附和过滤;所述精制剂优选为硅酸镁。

[0060]

本发明还提供了上述技术方案所述纤维素聚醚多元醇或上述技术方案所述制备方法制备得到的纤维素聚醚多元醇在制备聚氨酯泡沫中的应用。

[0061]

本发明提供了一种纤维素聚醚多元醇聚氨酯泡沫的制备方法,包括以下步骤:

[0062]

将纤维素聚醚多元醇、sa-380聚醚多元醇、催化剂、泡沫稳定剂和发泡剂混合,得到白料;所述纤维素聚醚多元醇为上述技术方案所述纤维素聚醚多元醇或上述技术方案所述制备方法制备得到的纤维素聚醚多元醇;

[0063]

将所述白料和黑料混合,进行发泡,得到纤维素聚醚多元醇聚氨酯泡沫。

[0064]

本发明将纤维素聚醚多元醇、sa-380聚醚多元醇、催化剂、泡沫稳定剂和发泡剂混合,得到白料。在本发明中,所述纤维素聚醚多元醇和sa-380聚醚多元醇的质量比优选为1~5:5~9。

[0065]

在本发明中,所述催化剂优选为胺类催化剂;所述胺类催化剂优选为二甲基环己胺(pc8)、双(2-二甲氨基乙基)醚、n,n,n',n'-四甲基亚烷基二胺、n,n,n',n

”‑

五甲基二亚乙基三胺、三乙胺、n,n-二甲基苄胺、n,n-二甲基十六胺、n,n-二甲基丁胺、n-乙基吗啉、n-甲基吗啉、n,n'-二乙基哌嗪、n,n'-二乙基-2-甲基哌嗪、n,n'-双-(α-羟丙基)-2-甲基哌嗪、n-2-羟基丙基二甲基吗啉,1,3,5-三(二甲氨丙基)-六氢化三嗪、三乙醇胺和n,n-二甲基乙醇胺中的一种或几种;当所述催化剂为上述组分中的两种以上时,本发明对各组分的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明中,所述催化剂的质量与所述纤维素聚醚多元醇和sa-380聚醚多元醇的总质量之比优选为0.4~4:100,更优选为1~3:100,最优选为1.5~2.5:100。

[0066]

在本发明中,所述泡沫稳定剂优选为硬泡沫硅油cgy-1a;所述催化剂与所述泡沫稳定剂的质量比优选为0.4~4:1~3,更优选为1~3:1.5~2.5,最优选为1.5~2.5:2.0。

[0067]

在本发明中,所述发泡剂优选为氟利昂hcfc-141b和h2o的混合物;所述氟利昂hcfc-141b和h2o的质量比优选为10~40∶1.0~2.0,更优选为25~35∶1.5~2.0;所述催化剂与所述发泡剂的质量比优选为0.4~4∶10.0~40.0,更优选为1~3∶16.5~37.5,最优选为1.5~2.5∶20~30。

[0068]

本发明对所述混合没有特殊的限定,采用本领域技术人员熟知的混合过程即可。

[0069]

得到白料后,本发明将所述白料和黑料混合,进行发泡,得到纤维素聚醚多元醇聚氨酯泡沫。在本发明中,所述黑料优选包括多亚甲基多苯基多异氰酸酯(papi)或二苯基甲烷二异氰酸酯(mdi)。在本发明中,所述白料和黑料的质量比为1∶1~2,更优选为1∶1.2~1.8,进一步优选为1∶1.4~1.6。

[0070]

本发明优选在所述白料和黑料混合前,控制所述白料的温度为室温,具体为20℃;控制所述黑料的温度为室温,具体为20℃。本发明对所述白料和黑料混合的具体工艺没有特殊的限定,采用本领域技术人员熟知的方式进行即可。

[0071]

在本发明中,所述发泡优选在搅拌的条件下进行,本发明对所述搅拌的参数没有特殊的限定,采用本领域技术人员熟知的搅拌工艺即可。

[0072]

在本发明中,所述发泡的过程为:多元醇上的活泼氢首先进攻异氰酸酯上的氮原子,和活泼氢相连的其他原子则加成到异氰酸酯的羰基上;异氰酸酯与水反应生成的二氧

化碳气体则可以作为发泡用的气泡来源,进而实现发泡目的。具体反应方程式优选包括式1和式2:

[0073][0074]

2r-nco+h2o

→

rnhconhr+co2↑

式2;

[0075]

其中,r-nco代表多亚甲基多苯基多异氰酸酯或二苯基甲烷二异氰酸酯;r

′‑

oh代表纤维素聚醚多元醇和/或sa-380聚醚多元醇。

[0076]

所述发泡完成后,本发明还优选将所得发泡体系进行熟化,得到纤维素聚醚多元醇聚氨酯泡沫。在本发明中,所述熟化的温度优选为室温,所述熟化的时间优选为8~24h,更优选为12~24h。

[0077]

在本发明中,所述纤维素聚醚多元醇聚氨酯泡沫的密度优选为29.5~51.2kg/m3;10%形变时的泡沫压缩强度优选为0.132~0.217mpa;泡沫尺寸收缩率优选为0.32~0.57%。

[0078]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0079]

实施例所用原料:纤维素钠,工业级,成都丽雅股份有限公司;

[0080]

环氧乙烷(eo)、环氧丙烷(eo)、磷酸、活性白土、二乙氧基甲烷、二乙二醇二甲醚(dmde)、甲苯、1,4-二氧六环、sa-380聚醚多元醇和硅油cgy-1a均为工业级,扬州晨化新材料股份有限公司提供;

[0081]

催化剂pc8(二甲基环己胺),工业级,德国赢创公司生产;

[0082]

氟利昂hcfc-141b,工业级,浙江三美公司生产;

[0083]

黑料聚合mdi(牌号pm200)-工业级,烟台万华化学股份有限公司。

[0084]

其中,实施例1~6制备得到的纤维素聚醚多元醇的羟值按照gb/t12008.3-2009测定;压缩强度测定按gb/t8813-2008进行;泡沫塑料及橡胶表观密度按照国家标准gb/t6343-2009测定;

[0085]

泡沫尺寸收缩率的测试过程:将熟化完全的泡沫切成规则的长方体,记录六个面的长度分别为l1、l2、l3、l4、l5、l6,精确到0.1mm,在70℃烘箱里干燥48h后,再次测量六个面的长度分别为l1

′

、l2

′

、l3

′

、l4

′

、l5

′

、l6

′

。尺寸收缩率为=(l-l')/l

×

100%。

[0086]

采用美国nicolet ftir-360傅里叶变换红外光谱仪进行ftir测试:采用溴化钾涂膜法,测定范围400~4000cm-1

;

[0087]

实施例1

[0088]

将50g纤维素钠和150g溶剂二乙氧基甲烷加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至70℃,然后在2小时内连续通入eo到300g,控制反应温度为80℃,eo加毕,反应压力低于0.7mpa,保温1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为15%的磷酸水溶液中和反应液,加入活性白土和精制剂硅酸镁吸附、过滤,减压蒸馏回收二乙氧基甲烷(控制釜温低于100℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为红棕色粘稠状液体,羟值为273.6mgkoh/g,产率为78%。

[0089]

图1为原料纤维素钠的红外光谱图。

[0090]

实施例2

[0091]

将50g纤维素钠和200g溶剂1,4-二氧六环加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至70℃,然后在2小时内连续通入eo到250g,控制反应温度为90℃,eo加毕,反应压力低于0.6mpa,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为30%的磷酸中和反应液,加入活性白土和精制剂硅酸镁吸附、过滤,减压蒸馏回收1,4-二氧六环(控制釜温低于110℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为红棕色粘稠状液体,羟值为298.5mgkoh/g,产率为73%。

[0092]

实施例3

[0093]

将50g纤维素钠和200g溶剂甲苯加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至70℃,然后在3小时内连续通入eo到300g,控制反应温度为100℃,eo加毕,反应压力低于0.7mpa,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为15%的磷酸中和反应液,加入活性白土和精制剂硅酸镁吸附、过滤,减压蒸馏回收甲苯(控制釜温低于110℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为低粘度的黄色液体,羟值为278.5mgkoh/g,产率为84%。

[0094]

图2为实施例3制备的纤维素聚醚多元醇的红外光谱图。由图1~2原料与样品的红外谱图对比,可以明显发现在3370cm-1

处附近为原料纤维素钠的羟基吸收峰,纤维素聚醚多元醇在1095cm-1

处存在一个尖锐的吸收峰,是-c-o-c-伸缩振动峰,明显增大;亚甲基的伸缩振动峰在2865cm-1

处强度明显增加,以上结果表明:纤维素聚醚多元醇被成功合成。

[0095]

实施例4

[0096]

将30g纤维素钠和150g溶剂甲苯加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至80℃,然后在3小时内连续通入po到180g,控制反应温度为110℃,po加毕,反应压力低于0.6mpa,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为15%的磷酸中和反应液,加入活性白土和精制剂硅酸镁吸附过滤,减压蒸馏回收甲苯(控制釜温低于110℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为红棕色粘稠状液体,羟值为336.9mgkoh/g,产率为78%。

[0097]

实施例5

[0098]

将30g纤维素钠和150g溶剂dmde加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至80℃,然后在2小时内连续通入po到150g,控制反应温度为120℃,反应压力低于0.5mpa,po加毕,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为40%的磷酸中和反应液,加入活性白土和精制剂硅酸镁吸附、过滤,减压蒸馏回收dmde(控制釜温低于150℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为红棕色粘稠状液体,羟值为378.6mgkoh/g,产率为70%。

[0099]

实施例6

[0100]

将50g纤维素钠和200g溶剂甲苯加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至80℃,然后在4小时内连续通入po到300g,控制反应温度为110℃,po加毕,反应压力低于0.4mpa,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为30%的磷酸中和反应液,加入活性白土和精制剂硅酸镁吸附,减压蒸馏回收甲苯(控制釜温低于110℃,真空度-0.09mpa),得到纤维素聚醚多元醇,外观为低粘度的红棕色液体,羟值为290.3mgkoh/g,产率为82%。

[0101]

图3为实施例6制备的纤维素聚醚多元醇的红外光谱图。通过原料纤维素钠与样品纤维素聚醚多元醇的红外谱图对比,可以明显发现在3370cm-1

处附近为原料的羟基吸收峰,纤维素聚醚多元醇在1080cm-1

处存在一个尖锐的吸收峰,是-c-o-c-伸缩振动峰,明显增大;甲基和亚甲基的伸缩振动峰分别在2973cm-1

、2860cm-1

处,与原料纤维素钠相比,纤维素聚醚多元醇的强度明显增加,以上结果表明:纤维素聚醚多元醇被成功合成。

[0102]

应用例1

[0103]

白料(20℃):将90g sa-380聚醚多元醇、10g实施例6制备的纤维素聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0104]

黑料(20℃):mdi;

[0105]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0106]

泡沫放置24h后,得到纤维素聚醚多元醇聚氨酯泡沫,观察所述纤维素聚醚多元醇聚氨酯泡沫的泡沫外观、泡孔形状、测试泡沫密度以及泡沫尺寸收缩率;

[0107]

记录结果为:所述聚氨酯发泡的乳白时间为20s,纤维时间为80s,表干时间为206s,泡沫密度为29.5kg/m3,10%形变时的泡沫压缩强度为0.132mpa,泡沫尺寸收缩率为0.57%。

[0108]

图4为所述纤维素聚醚多元醇聚氨酯泡沫的泡体实物图和截面图;由图4可知,所述纤维素聚醚多元醇聚氨酯泡沫的泡孔结构细腻,外观为淡黄色泡沫体。

[0109]

应用例2

[0110]

白料(20℃):将80g sa-380聚醚多元醇、20g实施例6制备的纤维素聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0111]

黑料(20℃):mdi;

[0112]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0113]

泡沫放置24h后,得到纤维素聚醚多元醇聚氨酯泡沫,观察所述纤维素聚醚多元醇聚氨酯泡沫的泡沫外观、泡孔形状、测试泡沫密度以及泡沫尺寸收缩率;

[0114]

记录结果为:所述聚氨酯发泡的乳白时间为26s,纤维时间为92s,表干时间为252s,泡沫密度为34.1kg/m3,10%形变时的泡沫压缩强度为0.143mpa,泡沫尺寸收缩率为0.48%。

[0115]

图5为所述纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;由图5可知,所述纤维素聚醚多元醇聚氨酯泡沫的泡孔结构细腻,外观为淡黄色泡沫体。

[0116]

应用例3

[0117]

白料(20℃):将70g sa-380聚醚多元醇、30g实施例6制备的纤维素聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0118]

黑料(20℃):mdi;

[0119]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0120]

泡沫放置24h后,得到纤维素聚醚多元醇聚氨酯泡沫,观察所述纤维素聚醚多元醇聚氨酯泡沫的泡沫外观、泡孔形状、测试泡沫密度以及泡沫尺寸收缩率;

[0121]

记录结果为:所述聚氨酯发泡的乳白时间为30s,纤维时间为109s,表干时间为295s,泡沫密度为40.7kg/m3,10%形变时的泡沫压缩强度为0.148mpa,泡沫尺寸收缩率为0.39%。

[0122]

图6为所述纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;由图6可知,所述纤维素聚醚多元醇聚氨酯泡沫的泡孔结构有少许大孔泡,大部分比较细腻,外观为淡黄色泡沫体。

[0123]

应用例4

[0124]

白料(20℃):将60g sa-380聚醚多元醇、40g实施例6制备的纤维素聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0125]

黑料(20℃):mdi;

[0126]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0127]

泡沫放置24h后,得到纤维素聚醚多元醇聚氨酯泡沫,观察所述纤维素聚醚多元醇聚氨酯泡沫的泡沫外观、泡孔形状、测试泡沫密度以及泡沫尺寸收缩率;

[0128]

记录结果为:所述聚氨酯发泡的乳白时间为37s,纤维时间为128s,表干时间为334s,泡沫密度为48.9kg/m3,10%形变时的泡沫压缩强度为0.179mpa,泡沫尺寸收缩率为0.33%。

[0129]

图7为所述纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;由图7可知,所述纤维素聚醚多元醇聚氨酯泡沫的泡孔略微粗糙,外观为淡黄色泡沫体。

[0130]

应用例5

[0131]

白料(20℃):将50g sa-380聚醚多元醇、50g实施例6制备的纤维素聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0132]

黑料(20℃):mdi;

[0133]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0134]

泡沫放置24h后,得到纤维素聚醚多元醇聚氨酯泡沫,观察所述纤维素聚醚多元醇聚氨酯泡沫的泡沫外观、泡孔形状、测试泡沫密度以及泡沫尺寸收缩率;

[0135]

记录结果为:所述聚氨酯发泡的乳白时间为40s,纤维时间为135s,表干时间为367s,泡沫密度为51.2kg/m3,10%形变时的泡沫压缩强度为0.217mpa,泡沫尺寸收缩率为0.32%。

[0136]

图8为所述纤维素聚醚多元醇聚氨酯泡沫的实物图和截面图;由图可知,所述纤维素聚醚多元醇聚氨酯泡沫的泡孔有些许气孔,外观为淡黄色泡沫体。

[0137]

对比例1

[0138]

白料(20℃):将100g sa-380聚醚多元醇、0.9g泡沫稳定剂cgy-1a、2.0g催化剂pc8、25g氟利昂hcfc-141b和1.5g水混合,得到白料;

[0139]

黑料(20℃):mdi;

[0140]

将25g所述黑料和25g所述白料混合,在搅拌的条件下进行发泡,发泡的温度为20℃,搅拌的时间为5s后,记录聚氨酯发泡的乳白时间和纤维时间;

[0141]

泡沫放置24h后,得到聚氨酯泡沫,测试所述聚氨酯泡沫的泡沫外观、泡孔形状、泡

沫密度以及泡沫尺寸收缩率;

[0142]

记录结果为:所述聚氨酯发泡的乳白时间为18s,纤维时间为70s,表干时间为165s,泡沫密度为27.1kg/m3,10%形变时的泡沫压缩强度为0.125mpa,泡沫尺寸收缩率为0.63%。

[0143]

图9为所述纯sa380聚醚多元醇聚氨酯泡沫的实物图和截面图;由图9可知,所述纯sa380聚醚多元醇聚氨酯泡沫的泡孔均匀细腻,外观为白色泡沫体。

[0144]

由应用例1~5和对比例1可知,随着纤维素聚醚多元醇用量的增加,泡沫压缩强度逐渐增加。纤维素聚醚多元醇用量从0到50%时,乳白时间从18s增加到40s;纤维时间从87s增加到107s;表干时间由165s上升到367s;泡沫密度从27.1kg/m3增加到51.2kg/m3;10%形变时的泡沫压缩强度由0.125mpa增加到0.217mpa;泡沫尺寸收缩率由0.63%下降到0.32%。当纤维素聚醚多元醇用量达到40%时,泡孔依旧细腻,再增加替代量会导致泡沫泡孔局部不均匀。综上所述,与纯sa380聚醚泡体相比,掺入纤维素聚醚多元醇后的泡沫泡孔尺寸更小,并能保持完整形状,可以防止空气交换,使其具有良好的隔热性能。另外,制备的聚氨酯泡沫有应用在耐压材料上的潜力。

[0145]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。