1.本发明属于岩藻糖基乳糖分离纯化领域,具体涉及一种通过降解发酵液中乳糖获得高纯度岩藻糖基乳糖的方法。

背景技术:

[0002]2’‑

岩藻糖基乳糖(2

’‑

fl)是人乳中含量最高的寡糖。其生物学功能是当今国际营养学研究的热点。已有诸多研究结果提示,2

’‑

岩藻糖基乳糖具有调节肠道菌群、抵抗病原菌的黏附、免疫调节及促进神经系统发育和修复等多种功能活性。

[0003]

从2

’‑

岩藻糖基乳糖发酵液中分离提纯高纯度2

’‑

岩藻糖基乳糖是一个关键难题。现有从发酵液中分离提纯岩藻糖基乳糖的方法复杂且依赖于昂贵的设备,成本高,如使利用模拟移动色谱床技术(au2014331091a1,ep2857410a1)来去除发酵液中的单糖和双糖,工业化成本极高。

[0004]

此外,如jennewein公司的几个专利中:专利au2014331091a1利用模拟移动床色谱技术进行分离提纯,然后进行喷雾干燥得到中性人乳寡糖;ep2857410a1利用模拟移动床色谱技术提纯2

’‑

fl,然后喷雾干燥;ep2896628b1,提纯中性hmos,其中生物量的去除是采用能截留1万~10万道尔顿的超滤膜,利用离子交换进行脱盐,采用3k道尔顿的膜进行过滤,进行无菌和内毒素去除,然后浓缩喷雾干燥;总体工艺是错流过滤、阳离子和阴离子交换剂处理、浓缩、电渗析、浓缩、活性炭处理,3k道尔顿膜过滤,最后喷雾干燥。主要采用了超滤膜技术、离子交换技术、喷雾干燥技术等,处理过程极其繁琐。

[0005]

glycom公司关于2

’‑

岩藻糖基乳糖结晶的专利如wo2016095924a1,通过离子交换脱盐,5~50kd的膜超滤等前处理,且要求浓缩液中碳水化合物含量最好大于50%,2

’‑

fl/dfl比例大于2:1,最后产品2

’‑

fl的纯度是>92%,dfl含量<3%,乙酸含量<3%。

[0006]

针对目前岩藻糖基乳糖纯化过程复杂、成本高的问题,有必要提供一种工序简单、成本低且能够获得较高岩藻糖基乳糖纯度的纯化方法。

技术实现要素:

[0007]

针对现有技术中存在的岩藻糖基乳糖分离纯化成本高、工序复杂、产品纯度难以进一步提升的问题,本发明旨在提供一种通过降解发酵液中乳糖获得高纯度岩藻糖基乳糖的方法,工序简单、效率高且成本低,由本发明方法纯化制得的岩藻糖基乳糖的纯度不低于95%。

[0008]

基于上述目的,本发明采用的技术方案如下:

[0009]

第一方面,本发明提供一种降解发酵液中乳糖获得高纯度岩藻糖基乳糖的方法,包括如下步骤:

[0010]

s1:将岩藻糖基乳糖发酵液经30nm~200nm滤膜过滤去除菌体,收集无菌体发酵液;

[0011]

s2:向s1无菌体发酵液中加入乳糖酶,于ph为6~7、32℃~45℃条件下降解发酵液

中的乳糖,至无菌体发酵液中无游离乳糖检出;

[0012]

s3:将经s2处理后的发酵液的ph调整至9.5~10.5并进行热处理,使发酵液中蛋白变性沉淀,热处理结束后调整发酵液的ph至6~7;随后向发酵液中加入活性炭并搅拌30~60min,经0.22μm~0.45μm滤膜过滤去除活性炭及变性蛋白;

[0013]

s4:将经s3处理后的发酵液过1000-3000da膜收集滤液,再将滤液过500da~600da膜,收集截留浓液;

[0014]

s5:将经s4处理后的截留浓液经阳离子交换树脂、阴离子交换树脂吸附脱盐、干燥制得高纯度岩藻糖基乳糖。

[0015]

本发明基于对岩藻糖基乳糖发酵液进行主成分分析,构建针对发酵液的高效纯化处理方式,通过优先去除发酵液中的菌体,进一步将无菌发酵液中的乳糖酶解为小分子的半乳糖和葡萄糖,同时将发酵液中大分子的蛋白质热进行变性沉淀,利用活性炭对变性蛋白吸附同时对发酵液进行脱色,经过滤去除活性炭及变性蛋白,再利用不同孔径的过滤膜去除小分子杂质如半乳糖、葡萄糖以及部分盐,并进行截留浓缩,浓缩液再经阴阳离子交换树脂进一步去除浓液中的盐,并干燥处理,经上述步骤处理后的岩藻糖基乳糖的纯度不低于95%。

[0016]

本发明对岩藻糖基乳糖发酵液进行纯化处理过程简单,所用设备均为常规设备成本低,本发明通过对发酵液中成分进行分析,构建高针对性的发酵液纯化处理方法,基于常规设备便能够实现对发酵液的纯化处理,且纯化后的岩藻糖基乳糖的纯度较高。

[0017]

进一步地,步骤s2乳糖酶的加入量以无菌体发酵液的重量百分数计,具体为无菌体发酵液重量的0.5wt%~1wt%。

[0018]

本发明通过向无菌体发酵液中加入适量的乳糖酶,以免低添加量的乳糖酶对发酵液中的乳糖分解不彻底以及耗时长、效率低,同时避免高添加量的乳糖酶于发酵液中残留,向发酵液中引入新的杂质,故经多次实验发现,乳糖酶的添加量为0.5wt%~1wt%较为适宜,能够有效避免上述问题。

[0019]

进一步地,步骤s3对发酵液进行热处理的具体过程为:将发酵液加热至80℃~90℃,保温反应0.5h~1h后冷却至40℃~45℃。

[0020]

本发明于乳糖酶酶解处理后调节其ph值至碱性,进行热处理,不仅用于将发酵液中原有蛋白进行变性沉淀处理,也对步骤s2向体系添加的残余乳糖酶进行变性沉淀处理,有效去除发酵液中的大分子有机物。

[0021]

进一步地,步骤s3发酵液中活性炭的加入量以经s2处理后的发酵液的重量百分数计,具体为发酵液重量的0.5wt%~4.0wt%。

[0022]

向体系中加入活性碳的目的一方面用于吸附变性的蛋白质,同时用于对发酵液进行脱色处理,由于活性炭能够经过适宜孔径的滤膜过滤去除,使得向体系中引入的活性炭不仅无残留,同时将变性蛋白以及发酵液中有颜色物质一并去除。

[0023]

进一步地,步骤s4将滤液过500da~600da膜,收集截留浓液的具体过程为:向经1000-3000da膜过滤的滤液中加入其重量4~6倍的水,再过500da~600da膜收集截留浓液。

[0024]

将经1000-3000da膜过滤,进一步去除大分子杂质以及小分子杂质之后收集滤液,通过向滤液中加入足量的水,在经500da~600da膜过滤时,利用过量的水将滤液中的水溶性物质如小分子的半乳糖、葡萄糖和部分盐溶解并经500da~600da膜滤除,收集膜上截留

浓液,该处理过程对滤液中葡萄糖和半乳糖的去除率在95%以上。

[0025]

进一步地,步骤s5利用阳离子交换树脂、阴离子交换树脂对截留浓液进行脱盐处理至截留浓液的电导率低于400μs/cm。

[0026]

进一步地,阴离子交换树脂为聚丙烯酸骨架的大孔型弱碱性阴离子交换树脂;阳离子交换树脂为强酸性苯乙烯系阳离子交换树脂。

[0027]

进一步地,岩藻糖基乳糖发酵液以保藏编号为cctcc no:m2020027的大肠杆菌作为发酵菌株发酵制得。

[0028]

本案基于发明人前期构建的大肠杆菌作为发酵菌株制得的岩藻糖基乳糖发酵液为基础(具体参见cn111808790a一株大肠杆菌及其在合成岩藻糖基化寡糖中的应用),对发酵液中的岩藻糖基乳糖进行进一步的分离纯化,制得高纯度的岩藻糖基乳糖。

[0029]

第二方面,本发明提供一种由上述方法制得的高纯度岩藻糖基乳糖。

[0030]

进一步地,上述高纯度岩藻糖基乳糖的纯度不低于95%。

[0031]

与现有技术相比,本发明的有益效果如下:

[0032]

本发明基于对岩藻糖基乳糖发酵液中成分的分析,构建具有较强针对性的纯化方法,依次通过去除发酵液中的菌体、酶解发酵液中的乳糖、热处理及活性炭吸附去除大分子蛋白质,经不同孔径的滤膜对发酵液中的小分子物质如半乳糖、葡萄糖和部分盐类去除,经阴阳离子交换树脂进一步除盐、干燥脱水,经上述步骤处理后的岩藻糖基乳糖的纯度不低于95%。本发明对发酵液的纯化方法工序简单、不依赖于价格高昂的进口设备,基于常规设备也能够达到较高的纯度,具有成本低、纯化效果好,极具推广应用价值。

附图说明

[0033]

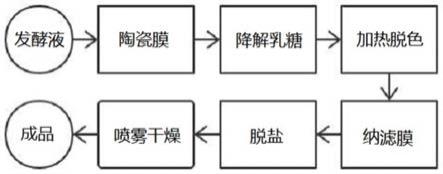

图1为本发明方法的流程示意图。

具体实施方式

[0034]

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0035]

实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0036]

实施例1

[0037]

本实施例提供一种通过降解发酵液中乳糖获得高纯度岩藻糖基乳糖的方法,其流程如图1所示,包括如下步骤:

[0038]

s1过膜除菌体:将岩藻糖基乳糖发酵液经30nm的陶瓷膜过滤,截留菌体,收集无菌体发酵液,其中岩藻糖基乳糖发酵液由本案发明人前期构建的保藏编号为cctcc no:m2020027的大肠杆菌作为发酵菌株发酵制得,具体参见“cn111808790a一株大肠杆菌及其在合成岩藻糖基化寡糖中的应用”中实施例2记载的岩藻糖基乳糖发酵液。

[0039]

s2降解乳糖:向s1无菌体发酵液中加入0.5wt%的乳糖酶,于ph=6.7、37℃条件下降解发酵液中的乳糖,至无菌体发酵液中无游离乳糖检出。

[0040]

s3去除蛋白及脱色:向经步骤s2处理后的发酵液中加入氢氧化钠溶液,调节发酵

液的ph至10,随后加热发酵液至90℃,保温反应0.5h,使蛋白质变性沉淀,随后冷却至45℃,向冷却的发酵液中加入盐酸调节其ph至7;随后,向冷却的发酵液中加入0.5wt%的竹溪305活性炭,充分搅拌60min,利用活性碳充分吸附沉淀蛋白并对发酵液进行脱色处理,随后经0.45μm滤膜过滤去除活性炭及变性蛋白。

[0041]

s4精滤及浓缩:将经s3处理后的发酵液过1000-3000da膜收集滤液,进一步去除滤液中的大分子杂质和小分子杂质,再向滤液中加入其重量5倍的水,再过600da膜收集截留浓液;利用过量的水将滤液中的水溶性物质如小分子的半乳糖、葡萄糖和部分盐溶解并经600da膜进一步滤除,该过程对滤液中葡萄糖和半乳糖的去除率在95%以上。

[0042]

s5脱盐:将经s4处理后的截留浓液,依次经阴、阳离子交换树脂吸附除盐至至截留浓液的电导率低于400μs/cm。其中,阴离子交换树脂为聚丙烯酸骨架的大孔型弱碱性阴离子交换树脂d315(安徽三星树脂公司);阳离子交换树脂为强酸性苯乙烯系阳离子交换树脂001x7(安徽三星树脂公司)。

[0043]

s6干燥脱水:将经s5处理后的滤液于120℃喷雾干燥得白色固体粉末,即高纯度岩藻糖基乳糖,其收率为80%,纯度为95%。

[0044]

实施例2

[0045]

本实施例提供一种通过降解发酵液中乳糖获得高纯度岩藻糖基乳糖的方法,其流程如图1所示,包括如下步骤:

[0046]

s1过膜除菌体:将岩藻糖基乳糖发酵液经200nm的陶瓷膜过滤,截留菌体,收集无菌体发酵液,其中岩藻糖基乳糖发酵液由本案发明人前期构建的保藏编号为cctcc no:m2020027的大肠杆菌作为发酵菌株发酵制得,具体参见“cn111808790a一株大肠杆菌及其在合成岩藻糖基化寡糖中的应用”中实施例2记载的岩藻糖基乳糖发酵液。

[0047]

s2降解乳糖:向s1无菌体发酵液中加入1wt%的乳糖酶,于ph=6.7、37℃条件下降解发酵液中的乳糖,至无菌体发酵液中无游离乳糖检出。

[0048]

s3去除蛋白及脱色:向经步骤s2处理后的发酵液中加入氢氧化钠溶液,调节发酵液的ph至10,随后加热发酵液至80℃,保温反应1h,使蛋白质变性沉淀,随后冷却至45℃,向冷却的发酵液中加入盐酸调节其ph至7;随后,向冷却的发酵液中加入4.0wt%的竹溪305活性炭,充分搅拌60min,利用活性碳充分吸附沉淀蛋白并对发酵液进行脱色处理,随后经0.45μm滤膜过滤去除活性炭及变性蛋白。

[0049]

s4精滤及浓缩:将经s3处理后的发酵液过1000-3000da膜收集滤液,进一步去除滤液中的大分子杂质和小分子杂质,再向滤液中加入其重量5倍的水,再过500da膜收集截留浓液;利用过量的水将滤液中的水溶性物质如小分子的半乳糖、葡萄糖和部分盐溶解并经500da膜进一步滤除,该过程对滤液中葡萄糖和半乳糖的去除率在95%以上。

[0050]

s5脱盐:将经s4处理后的截留浓液,依次经阴、阳离子交换树脂吸附除盐至截留浓液的电导率低于400μs/cm。其中,阴离子交换树脂为聚丙烯酸骨架的大孔型弱碱性阴离子交换树脂d315(安徽三星树脂公司);阳离子交换树脂为强酸性苯乙烯系阳离子交换树脂001x7(安徽三星树脂公司)。

[0051]

s6干燥脱水:将经s5处理后的滤液于150℃喷雾干燥得白色固体粉末,即高纯度岩藻糖基乳糖,其收率为61.6%,纯度为95.3%。

[0052]

相对于实施例1,本实施例中活性炭的添加量相对较高,过滤膜的活性炭形成活性

炭滤饼,滤饼中含有无法收集的料液,造成料液的净损失,使得终产物的收率降低,因此,活性炭的添加量不宜过高。

[0053]

实施例3

[0054]

本实施例拟探究乳糖酶的添加量对最终制得的岩藻糖基乳糖的收率及纯度的影响,具体实验过程参照实施例1,本实施例中各试样乳糖酶的添加量参见表1,同时将相应的产品收率及纯度录入表1。

[0055]

表1乳糖酶添加量对岩藻糖基乳糖收率及纯度的影响

[0056][0057][0058]

由表1可知,乳糖酶添加量在0wt%~1.2wt%范围内时,随着乳糖酶添加量的递增,最终干燥样品中岩藻糖基乳糖纯度逐步提高,当添加量超过0.5wt%后,再增加乳糖酶的添加量,岩藻糖基乳糖纯度无明显提高,因而选择乳糖酶的添加量为0.5wt%~1wt%较为适宜。另外,试验发现乳糖酶添加量对岩藻糖基乳糖收率的影响较小。

[0059]

实施例4

[0060]

本实施例拟探究活性炭的加入量对最终制得的岩藻糖基乳糖的收率及纯度的影响,具体实验过程参照实施例1,本实施例中各试样乳糖酶的添加量参见表2,同时将相应的产品收率及纯度录入表2。

[0061]

表2活性炭加入量对岩藻糖基乳糖收率及纯度的影响

[0062]

试样活性炭添加量岩藻糖基乳糖收率岩藻糖基乳糖纯度试样10wt%84%89.4%试样20.5wt%80%95%试样31.0wt%77.3%95.2%试样41.5wt%74.5%95.3%试样52.0wt%69.8%95.3%试样62.5wt%66.5%95.3%试样73.0wt%64.9%95.3%试样83.5wt%63.2%95.3%

试样94.0wt%61.6%95.3%

[0063]

由表2可知,活性炭添加量在0wt%~2.5wt%范围内时,随着活性炭添加量的增加,岩藻糖基乳糖收率逐渐降低,活性炭添加量超过0.5wt%后,岩藻糖基乳糖纯度无明显变化。因此活性炭的最适添加量为0.5wt%。

[0064]

对比例1

[0065]

本对比例与实施例1的区别仅在于步骤s4不同,本对比例步骤s4的过程如下:

[0066]

将经s3处理后的发酵液直接过600da膜,并向膜浓液中加入s3处理后发酵液重量5倍的水收集截留浓液。

[0067]

由本对比例所述方法制得的产品的收率为83%,纯度为92%。

[0068]

本对比例与实施例1的区别仅在于,本对比例未经过1000-3000da超滤处理,本对比例中所得产品的收率高于实施例1,而纯度明显低于实施例1。

[0069]

超滤处理能够将滤液中的水溶性物质如小分子的半乳糖、葡萄糖和部分盐以及大分子蛋白透过1000-3000da膜与岩藻糖基乳糖分离开,对比例1未经超滤处理,使得部分蛋白与岩藻糖基乳糖一起截留在浓液中,从而降低终产物的纯度。

[0070]

对比例2

[0071]

本对比例与实施例1的区别仅在于步骤s4不同,本对比例步骤s4未经过浓缩处理过程,本对比例s4的具体过程如下:将经s3处理后的发酵液过1000-3000da膜收集滤液。

[0072]

由本对比例所述方法制得的产品的收率为84%,纯度为89%。

[0073]

本对比例与实施例1的区别仅在于,本对比例未经600da膜过滤浓缩处理,无法进一步将半乳糖、葡萄糖和部分盐与岩藻糖基乳糖的分离,导致最终产物纯度的下降。

[0074]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。