1.本发明涉及一种改性铵油炸药用混合分散剂及其制备方法,属于改性铵油炸药生产技术领域。

背景技术:

2.改性铵油炸药是在铵油炸药基础上发展起来的一种新型混合型无梯粉状铵油炸药,主要成分为硝酸铵(氧化剂)、复合油相(还原剂)、木粉(既是还原剂也是密度调整剂)以及添加剂,生产工艺简单、成本低。但改性铵油炸药的密度较小,流散性及抗水性能较差。在申请人地处的四川盆地地区因夏季高温潮湿易出现大包产品结块发硬的现象。

3.目前在改性铵油炸药的生产中,通常不会添加分散剂,或者选择添加单一的分散剂,起到一定的分散作用。这样生产出来的改性铵油炸药,在夏季高温潮湿季节容易出现压实性的结块发硬现象,同时在生产过程中也会因分散不均匀导致水油相混合不均匀,膨化出来的药体出现不均匀的现象。

技术实现要素:

4.有鉴于此,针对上述现有技术的不足,本发明的目的在于克服上述改性铵油炸药容易受潮结块发硬以及膨化不均匀的缺陷,提供一种能有效改善改性铵油炸药膨化不均匀和结块现象的混合分散剂及其制备方法。

5.本发明提供的技术方案如下:

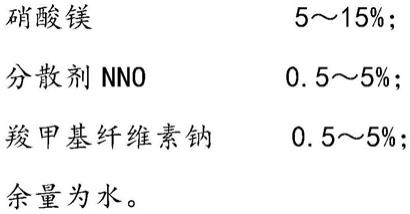

6.本发明提供了一种改性铵油炸药用混合分散剂,其原料组成及重量百分比为:

[0007][0008][0009]

更为优选的,所述的改性铵油炸药用混合分散剂,其原料组成及重量百分比为:

[0010]

[0011]

更为优选的,所述的改性铵油炸药用混合分散剂,其原料组成及重量百分比为:

[0012]

聚乙二醇10%;硝酸镁10%;分散剂nno2%;羧甲基纤维素钠3%;余量为水。

[0013]

优选的,所述聚乙二醇为200型。

[0014]

上述原料的重量百分比根据各原料的溶解性以及在混合分散剂中所起的作用来确定。

[0015]

进一步的,本发明还提供了上述改性铵油炸药用混合分散剂的制备方法,它是依次向水中加入硝酸镁、聚乙二醇、分散剂nno、羧甲基纤维素钠后即得本发明所述的改性铵油炸药用混合分散剂,在制备过程中需注意后一原料的加入需等到前一原料在水中溶解完全后再加入。

[0016]

上述制备方法根据原料的加入量大小来选择加料顺序,从而保证了加入的所有原料都能完全溶解在水中得到本发明所需的混合分散剂。

[0017]

与现有技术相比,本发明提供的混合分散剂流动性好、有一定的分散性,在改性炸药的生产水相配制中使用更方便,原料环保、价格低廉且易采购,其中包括具有一定分散作用的聚乙二醇和分散剂nno,具有一定乳液稳定性作用的羧甲基纤维素钠以及可以改变硝酸铵晶型和孔隙率的硝酸镁,总体提升了改性铵油炸药在水油混合时的分散能力及均匀性,提升了改性铵油炸药的抗结块能力。

具体实施方式

[0018]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。但是应当理解,这些说明只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0019]

本发明下述实施例中所用原材料如无特别说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

[0020]

一、制备混合分散剂

[0021]

混合分散剂的制备方法如下:

[0022]

向水中加入硝酸镁后搅拌5min(搅拌转速200r/min),直至硝酸镁完全溶解后加入聚乙二醇搅拌2min(搅拌转速200r/min),直至聚乙二醇完全溶解后加入扩散剂nno,边加入边搅拌(搅拌转速200r/min),直至扩散剂nno完全溶解后加入羧甲基纤维素钠,边加入边搅拌(搅拌转速200r/min),直至羧甲基纤维素钠完全溶解,即得混合分散剂。

[0023]

实施例1

[0024]

按照上述制备方法制备混合分散剂1,原料的重量百分比如下:

[0025]

聚乙二醇10%;硝酸镁10%;分散剂nno2%;羧甲基纤维素钠3%;水75%。

[0026]

实施例2

[0027]

按照上述制备方法制备混合分散剂2,原料的重量百分比如下:

[0028]

聚乙二醇5%;硝酸镁5%;分散剂nno 0.5%;羧甲基纤维素钠0.5%;水89%。

[0029]

实施例3

[0030]

按照上述制备方法制备混合分散剂3,原料的重量百分比如下:

[0031]

聚乙二醇15%;硝酸镁15%;分散剂nno 5%;羧甲基纤维素钠5%;水60%。

[0032]

实施例4

[0033]

按照上述制备方法制备混合分散剂4,原料的重量百分比如下:

[0034]

聚乙二醇7%;硝酸镁7%;分散剂nno 1%;羧甲基纤维素钠1%;水84%。

[0035]

实施例5

[0036]

按照上述制备方法制备混合分散剂5,原料的重量百分比如下:

[0037]

聚乙二醇12%;硝酸镁12%;分散剂nno 3%;羧甲基纤维素钠3%;水70%。

[0038]

实施例6

[0039]

按照上述制备方法制备混合分散剂6,原料的重量百分比如下:

[0040]

硝酸镁20%;分散剂nno 5%;羧甲基纤维素钠5%;水70%。

[0041]

实施例7

[0042]

按照上述制备方法制备混合分散剂7,原料的重量百分比如下:

[0043]

聚乙二醇2%;分散剂nno 5%;羧甲基纤维素钠5%;水88%。

[0044]

实施例8

[0045]

按照上述制备方法制备混合分散剂8,原料的重量百分比如下:

[0046]

聚丙烯酰胺1%;分散剂nno 5%;羧甲基纤维素钠5%;水89%。

[0047]

二、制备改性铵油炸药

[0048]

下述试验例均采用相同的改性铵油炸药配方和工艺制备改性铵油炸药,不同的是在水相制备中分别加入上述实施例制备的混合分散剂和现有的分散剂nno,然后对不同的试验例制备得到的改性铵油炸药,验证其自然储存条件下的结块性能。

[0049]

改性铵油炸药制备工艺如下:

[0050]

一、制备水相原料和油相原料:

[0051]

(1)水相原料:将重量百分比为92.5~94%的硝酸铵、0.15~0.5%的硝酸钠溶于水中,溶化混合均匀,温度控制在118~125℃;

[0052]

(2)油相原料:将重量百分比为40~60%的固态复合油相熔化完后,加入重量百分比为40~60%的液态复合油相混合均匀,温度控制在85~95℃。

[0053]

二、制备改性铵油炸药

[0054]

将上述水相原料和油相原料通过泵送同时进入动态混合器进行混合,混合后出料温度控制在115~130℃,动态混合器混合的物料送入制粉罐,经负压真空干燥形成改性铵油炸药粉体,形成粉体后可外加多孔硝酸铵及木粉来调节炸药的氧平衡及密度。

[0055]

试验例1:

[0056]

采用上述的制备工艺得到改性铵油炸药1。水相制备中不添加分散剂。

[0057]

试验例2:

[0058]

采用上述的制备工艺得到改性铵油炸药2。水相制备中添加分散剂nno,添加量占水相重量的百分比为0.02。

[0059]

试验例3:

[0060]

采用上述的制备工艺得到改性铵油炸药3。水相制备中添加实施例1制备的混合分散剂1,添加量占水相重量的百分比为0.6。

[0061]

试验例4:

[0062]

采用上述的制备工艺得到改性铵油炸药4。水相制备中添加实施例2制备的混合分散剂2,添加量占水相重量的百分比为0.6。

[0063]

试验例5:

[0064]

采用上述的制备工艺得到改性铵油炸药5。水相制备中添加实施例3制备的混合分散剂3,添加量占水相重量的百分比为0.6。

[0065]

试验例6:

[0066]

采用上述的制备工艺得到改性铵油炸药6。水相制备中添加实施例4制备的混合分散剂4,添加量占水相重量的百分比为0.6。

[0067]

试验例7:

[0068]

采用上述的制备工艺得到改性铵油炸药7。水相制备中添加实施例5制备的混合分散剂5,添加量占水相重量的百分比为0.6。

[0069]

试验例8:

[0070]

采用上述的制备工艺得到改性铵油炸药8。水相制备中添加实施例6制备的混合分散剂6,添加量占水相重量的百分比为0.6。

[0071]

试验例9:

[0072]

采用上述的制备工艺得到改性铵油炸药9。水相制备中添加实施例7制备的混合分散剂7,添加量占水相重量的百分比为0.6。

[0073]

试验例10:

[0074]

采用上述的制备工艺得到改性铵油炸药10。水相制备中添加实施例8制备的混合分散剂8,添加量占水相重量的百分比为0.6。

[0075]

测试结果见下表:

[0076]

[0077][0078]

综上可知,本发明混合分散剂流动性好,有一定的分散性,总体提升了改性铵油炸药在水油混合时的分散能力及均匀性,可显著改善改性铵油炸药膨化不均匀、高温潮湿季节易结块发硬的缺陷。

[0079]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的

普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。