1.本发明涉及一种大尺寸硅片游离磨料水基切割液及其制备方法,其属于半导体切割的技术领域。

背景技术:

2.早期的硬脆性材料晶片线切割液是由金属的刀锯切割液发展而来的,主要是以矿物油为主要成份的油性切割液,不仅易燃、对环境污染较大,而且不易清洗,需使用含氯的烷烃溶剂,对人体有致癌作用。故水性切割液得到发展,早期广泛使用的切割液是以聚乙二醇或聚丙二醇为主体,添加各种添加剂复配而成,主要包括润滑剂、渗透剂、螯合剂、消泡剂、表面活性剂和有机碱等。水性切割液由于易清洗,无污染,高燃点,腐蚀性小,切割效率及成品率高等特点,是现今国内外普遍使用的切割液。但由于在硅晶锭切割过程中产生大量碎屑和硅粉,这些物质易与切削液中的砂浆中的碳化硅粉粘结在一起,粘附在硅片和金钢线网上或是沉积在底部,造成碳化硅悬浮液分层,影响硅片表面粗糙度,降低切割的效率。并且在切割过程中会放出大量的热,热效应使得晶片发生翘曲,从而影响晶片质量。

3.如今,硅片由原来的2寸、4寸、6寸,逐步发展到如今的8寸、12寸。随着硅锭尺寸的不断增加,对切割精度及使用的切割液对磨料的分散悬浮性要求更加严格。同时,也更迫切的需要比现有技术更高性能的产品的出现。

技术实现要素:

4.本发明的目的在于提供一种高分散性、高悬浮性、易清洗、绿色环保的可用于切割大尺寸太阳能硅片的水基游离磨料切割液及其制备方法。

5.需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由

…

组成”等及其类似含义。

6.本发明的第一个目的在于提供一种水基游离磨料切割液,以质量份计,所述水基切割液包括如下组分:

[0007][0008]

优选以下质量份的组分:

[0009][0010]

所述多元醇为低分子链的亲水性多元醇如乙二醇、丙二醇、丙三醇、丁二醇等,所述多元醇衍生物优选如下结构:

[0011]r1-o-r

2-oh

[0012]

其中r1是直链烷基c

qh2q+1

,q为1-4的整数;r2是直链烷基c

ph2p

,p为2-4的整数。例如,乙二醇丁醚(q=4,p=2)、丙二醇丁醚(q=4,p=3)。

[0013]

所述多元醇含量不少于40份,其衍生物含量在0-20份之间。所述多元醇及其衍生物的在切割液中的总质量份为40-60份,例如可为40份、45份、50份、55份或60份。

[0014]

所述超分散剂为聚氨酯类阴非离子超分散剂,其结构通式(1)如下:

[0015][0016]

其中聚氨酯(wpu)链段包括单端二羟基聚醇、脂肪族二异氰酸酯、二羟甲基酸、羟基聚乙二醇(peg)羧酸硅氧烷作为锚固基团,亲水聚多元醇或聚多元醇羧酸为溶剂化链段。

[0017]

其中,单端二羟基聚醇优选非离子型聚酯二元醇(a)。所述脂肪族二异氰酸酯优选结构为o=c=n-r-n=c=o,r为直链烷基c

xh2x+1

(x为6-12的整数),或者环烷烃基c

yh2y-1

(y为8-16的整数),优选x=6和y=8的支链烷烃。所述二羟甲基酸优选2,2-二羟甲基丙酸(b1)或2,2-二羟甲基丁酸(b2)。所述羟基peg羧酸的平均分子量为400~1000,优选平均分子量为400(d)。

[0018]

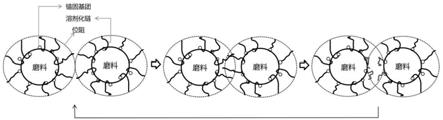

如图1所示,在超分散剂作用体系中,超分散剂以其锚固段紧吸附于颗粒表面,溶剂化段则伸展于分散介质中。当两个吸附有超分散剂分子的颗粒相互靠拢时,由于在重叠区域内聚合物浓度增加,渗透压会随之升高。在这种情况下聚合物链节还会因运动受到限制而产生熵斥力。这两种情况均会使粒子因斥力作用而弹开,从而回到初始的状态,在此状态下粒子不会发生聚集。

[0019]

碳化硅(sic)粉末表面由氧化膜组成,其表面主要官能团为硅烷醇基团。针对这一结构特点,选择可与磨料形成共价键的硅氧烷作为锚固基团,此类型的超分散剂的锚固基团水解形成硅羟基,与磨料表面的硅羟基缩合形成共价键,从而锚固在sic粒子表面;亲水的聚多元醇链段作为溶剂化链段使得sic磨料稳定分散在水中,锚固机理如图2所示。

[0020]

其中,所述润滑剂为脂肪醇聚醚,优选由环氧乙烷(eo)和环氧丙烷(po)的水溶性共聚物即eo-po无规聚醚中的一种或多种任意比例的混合物,结构通式如下,其中n:m的范

围优选1:1~4:1。

[0021][0022]

所述润湿剂为聚丙烯酸酯类、有机硅类、磺基琥珀酸酯类、改性烷氧基类润湿剂,优选氟化聚丙烯酸酯类润湿剂。

[0023]

所述超纯水为电阻至少为18mω的去离子水。去离子水的加入有效提高切割液的冷却效果,提高清洗能力的同时增加阻燃性,并大幅降低生产成本。

[0024]

也即,本发明所述水基游离磨料切割液以质量份计的如下组分组成:40-60份的所述多元醇、10-25份的所述式(1)的超分散剂、1-8份的所述润滑剂、0.05-1份润湿剂和20-60份的所述超纯水。

[0025]

此外,可添加相对于切割液0.8-1.0倍质量的磨料,磨料选自金刚砂、石英砂、黑色碳化硅、绿色碳化硅等。其中,优选绿色碳化硅。

[0026]

本发明的第二个目的,在于提供一种上述水基切割液的制备方法,包括如下步骤:

[0027]

s1:将润湿剂、润滑剂、多元醇及其衍生物依次加入到水中,搅拌混合均匀。

[0028]

s2:保持搅拌下缓慢加入超分散剂,提高搅拌转速至1500~2000r/min,搅拌15-30min。

[0029]

本发明的第三个目的,在于提供所述水基切割液用来切割大尺寸硅片的用途。

[0030]

本发明的第四个目的,在于提供所述水基切割液制备切割砂浆的方法,包括如下步骤:

[0031]

p1:将混合好的水基切割液称重后放入容器中,称量相对于切割液0.8-1.0倍质量的磨料;

[0032]

p2:保持500-800r/min转速下,将磨料倒入切割液中,搅拌1-2h后,即得到制备的切割砂浆。

[0033]

如上所述,本发明提供了一种水基游离磨料切割液及其制备方法,所述水基游离磨料切割液及其制备方法具有如下优点:

[0034]

1、采用超分散剂以其锚固基团紧吸附于sic表面,其溶剂化段可伸展于分散介质中形成位阻,避免了绿色碳化硅粉发生团聚,形成稳定的悬浮分散体系。

[0035]

2、切割液配方中引入多元醇作为主体成分,起到阻燃、冷却效果,有效减少晶片发生翘曲,提高晶片质量。

[0036]

3、利用超分散剂溶剂化链的结构特点,使其在多元醇和水中稳定伸展,形成具有高分散性、高悬浮性、易清洗、绿色环保的水基切割液。

[0037]

因此,本发明的水基切割液在大尺寸硅片切割领域具有非常良好的应用前景和大规模工业化推广潜力。

附图说明

[0038]

图1是超分散剂的作用原理图。

[0039]

图2是超分散剂与sic的锚固机理图。

[0040]

图3是实施例2切割液(未加磨料)在硅片上的接触角,液滴稳定后的接触角为37.1

°

。

[0041]

图4是对比例1切割液(未加磨料)在硅片上的接触角,液滴稳定后的接触角为55.5

°

。

[0042]

图5是实施例切割砂浆的粒径分布图。

[0043]

图6对比例切割砂浆的粒径分布图。

[0044]

图7是冷却性的测试的示意图。

具体实施方式

[0045]

实施例1-12

[0046]

一种大尺寸硅片游离磨料水基切割液,包括如下组分:

[0047][0048]

按以上配方将润湿剂、润滑剂、多元醇及其衍生物依次加入到水中,搅拌混合均匀;保持搅拌下缓慢加入超分散剂,提高搅拌转速至1500r/min,搅拌15min;制得实施例1-12中的切割液。

[0049]

超分散剂为聚氨酯类阴非离子超分散剂,其结构通式(1)如下:

[0050][0051]

其中其中聚氨酯(wpu)链段包括单端二羟基聚醇、脂肪族二异氰酸酯、二羟甲基酸、羟基聚乙二醇(peg)羧酸硅氧烷作为锚固基团,亲水聚多元醇或聚多元醇羧酸为溶剂化链段。

[0052]

其中,单端二羟基聚醇优选非离子型聚酯二元醇ymer n120(a);所述脂肪族二异氰酸酯优选结构为o=c=n-r-n=c=o,r为直链烷基c

xh2x+1

(x为6-12的整数),或者环烷烃基c

yh2y-1

(y为8-16的整数)。

[0053]

二羟甲基酸优选2,2-二羟甲基丙酸(b1)或2,2-二羟甲基丁酸(b2)。

[0054]

羟基peg羧酸的平均分子量为400-1000。

[0055]

表1实施例1-12的切割液

[0056]

[0057][0058]

对比例1-3

[0059]

按下表将润湿剂、润滑剂、多元醇及其衍生物依次加入到水中,搅拌混合均匀;保持搅拌下缓慢加入超分散剂,提高搅拌转速至1500r/min,搅拌15min;制得对比例1-3中的切割液。

[0060]

表2对比例1-3的切割液

[0061]

[0062][0063]

实施例13悬浮性的测试

[0064]

悬浮性的测试方法为:

[0065]

将混合均匀的切割砂浆装于25ml刻度试管中,静置。观测静置1、3、5、8、10、15、20和24h后的沉降高度(取24h静置高度的值),通过沉降的高度来考察其各自的悬浮性能。测试结果见表3,沉降高度越小,说明悬浮性越好。实施例1-12的切割液24h静止沉降高度的值为10-25%,而对比例中切割液24h静止沉降高度的值为45%、52%、68%,实施例切割液的24h静止沉降高度远小于对比例的,说明实施例中切割液具有更好的悬浮性能。

[0066]

实施例14分散性的测试

[0067]

分散性的测试方法为:

[0068]

采用激光粒度分析仪来测试sic颗粒在不同切割液中的粒径大小,从而考察其对sic的分散能力。测试结果见表3,粒径分布范围越小,说明分散性越好。实施例1-12中磨料粒径完全分布在3~12μm之间,且呈现正态分布,说明磨料在切割液中的分散性好,无颗粒聚集。比较例中颗粒粒径主要分布在3~19μm之间,在30~60μm出现第二个分布峰,说明磨料在切割液中发生了颗粒聚集。

[0069]

实施例15冷却性的测试

[0070]

冷却性的测试方法为:

[0071]

冷却性的测试的机理如图7所示,通过表面测温仪检测热硅片在淋液前后的表面温度变化。测试结果见表3,温度变化越大,说明冷却性越好。实施例1-12的冷却变化温度在28-39之间,对比例的冷却变化温度在9、13、14,实施例1-12中的切割液体现出了更好的冷却性能。

[0072]

实施例16润湿性的测试

[0073]

润湿性的测试方法为:

[0074]

采用接触角仪来测试不同切割液在硅片表面的动态接触角来考察其在硅片上的浸润能力。测试结果见表3,接触角越小,说明切割液的浸润能力越强。实施例1-12的接触角在35.2

°

以下,而对比例1-3的接触角56-64

°

之间,实施例中的接触角远小于对比例中的接触角,表明本技术中的切割液具有更好的浸润能力。

[0075]

表3实施例1-12和对比例1-3性能测试情况

[0076]

实施例/对比例沉降降低高度/%粒径分布范围/μm冷却变化温度/℃接触角/

°

实施例1153~152834.5实施例2183~153037.1实施例3103~153531.3实施例4123~153333.7

实施例5203~153135.0实施例6213~152734.6实施例7183~152833.9实施例8153~153334.2实施例9193~153234.1实施例10233~153933.7实施例11253~153534.2实施例12223~153634.4对比例1453~191455.5对比例2523~191358.3对比例36830~60963.2

[0077]

从上表中可以看出,实施例1-12的测试结果明显优于对比例1-3的测试结果。并且实施例3、4为本技术的优选实施方案,其结果优于其他实施例。表3中的测试结果表明,优选实施例切割液的沉降高度小,粒径呈现正态分布且分布范围小,磨料在切割冷却液中的分散性和悬浮性始终保持稳定状态,这使得切割过程中,磨料对晶锭的作用力更均匀;接触角较小时,说明砂浆在晶圆之间具有更好的浸润能力;并且提高冷却能力,可有效降低切割过程中产生的热量;进而显著改善大尺寸晶圆切割过程中由于水基切削液中磨料分散不均、悬浮性差及温度高等问题而引起的翘曲度高、平坦度低等问题。

[0078]

应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。