1.本发明涉及玻璃杯加工技术领域,具体为一种玻璃杯成型装置及成型工艺。

背景技术:

2.玻璃杯是指玻璃制成的杯子,通常由原材料高硼硅玻璃,经过600多度的高温烧制而成,它是新型的环保型茶杯,越来越受到人们的青睐,玻璃杯分为,水晶玻璃杯,玻璃办公杯,玻璃口杯,有尾玻璃杯和无尾玻璃杯,有尾杯不及真空杯保温时间短,无尾杯是真空杯保温时间长。

3.在现有的小型玻璃杯工厂中依旧使用人工吹制玻璃杯,这样的方式生产效率较低,而大型工厂一般采用吹制或者机械压制方式来制作玻璃杯,而现有的压制玻璃杯的工艺中,多数对模具没有进行预加热的过程,一般都是通过玻璃胚料的接触热传递保持模具内部的温度,这样的方式使得刚开工的模具与玻璃胚料的温差过大而导致玻璃爆裂,影响成品率。

技术实现要素:

4.本发明的目的在于提供一种玻璃杯成型装置及成型工艺,以解决上述背景技术中提出的现有的压制玻璃杯的工艺中,多数对模具没有进行预加热的过程,一般都是通过玻璃胚料的接触热传递保持模具内部的温度,这样的方式使得刚开工的模具与玻璃胚料的温差过大而导致玻璃爆裂,影响成品率的问题。

5.为实现上述目的,本发明提供如下技术方案:一种玻璃杯成型装置及成型工艺,包括成型机台、左架体、右架体、压型结构和传送带组件,

6.所述成型机台包括底托盘、升降槽、第一液压杆、控制组件、脚控开关和电源线,所述成型机台的顶部设置有底托盘,所述成型机台的内部开设有升降槽,所述升降槽内安装有第一液压杆,所述成型机台的内部一侧设置有控制组件;

7.所述左架体包括电缸、伸缩轴、立架、套筒管、喷火头、输气管、连接杆、拼接式模具和法兰,所述左架体设置在成型机台的顶部,所述左架体的内部安装有电缸,所述电缸的伸缩轴贯穿左架体的侧面,所述左架体的顶部设有立架,所述立架的顶部安装有套筒管;

8.所述压型结构包括后架体、第二液压杆、顶板、压型头、第三液压杆、连接块和弧形推板,所述压型结构设置在成型机台的顶部,所述压型结构的后架体顶部通过第二液压杆安装有顶板,所述顶板的底部安装有压型头。

9.优选的,所述第一液压杆的顶部与底托盘底部固定连接。

10.通过采用上述技术方案,实现底托盘的升降。

11.优选的,所述控制组件通过电源线与成型机台外部的脚控开关连接。

12.通过采用上述技术方案,便于远距离控制装置的启停。

13.优选的,所述伸缩轴通过法兰与连接杆连接,所述连接杆的另一端与拼接式模具固定连接。

14.通过采用上述技术方案,便于连接杆和拼接式模具的拆卸更换。

15.优选的,所述立架、套筒管、喷火头和输气管组成喷火装置,所述套筒管的一端安装有喷火头,所述喷火头朝向拼接式模具的内侧,所述套筒管的另一端连接有输气管。

16.通过采用上述技术方案,便于对拼接式模具的内侧加热。

17.优选的,所述右架体与左架体的结构相同,所述右架体镜像安装在成型机台的顶部另一侧。

18.通过采用上述技术方案,便于实现两侧的拼接式模具的移动实现完成模具的拼接。

19.优选的,所述后架体的一侧安装有第三液压杆,所述第三液压杆的端部通过连接块安装有弧形推板。

20.通过采用上述技术方案,便于通过弧形推板将玻璃杯推到第一传送带上。

21.优选的,所述传送带组件包括第一传送带和第二传送带,所述传送带组件的第一传送带安装在成型机台的顶部,所述第二传送带安装在成型机台的一端。

22.通过采用上述技术方案,便于通过第二传送带将玻璃杯移动到后续加工工艺中。

23.一种玻璃杯成型工艺,包括以下步骤;

24.(1)预加热和原料上料过程:

25.a、首先通过喷火装置的喷火头对拼接式模具的内侧进行高温加热,使得拼接式模具的内部温度足够高,防止在压制的过程中玻璃温度骤降发生爆裂;

26.b、电缸通过伸缩轴和连接杆将拼接式模具右移,右架体进行镜像的操作,通过两个拼接式模具将底托盘环绕,构成无顶模具,再将熔化的玻璃胚料放入到无顶模具中;

27.(2)压制玻璃杯过程:

28.a、在熔化的玻璃胚料放好后,通过第二液压杆带动顶板的下降,顶板下方的压型头插入到无顶模具的顶部,使得玻璃胚料被挤压成型;

29.(3)下料过程:

30.a、玻璃杯压制成型后,通过第二液压杆带动顶板和压型头升起,再通过电缸带动拼接式模具向外侧移动,使得成型的玻璃杯立在底托盘上方,接着通过第一液压杆带动底托盘下降到与成型机台的顶部平齐的位置,再通过第三液压杆带动弧形推板前移,将玻璃杯推到第一传送带上,使得玻璃杯通过第一传送带移动到第二传送带上,进而通过第二传送带将玻璃杯带到下一加工工序。

31.与现有技术相比,本发明的有益效果是:该玻璃杯成型装置及成型工艺,

32.(1)设置有立架、套筒管、喷火头和输气管,立架和套筒管调整喷火头的角度,输气管为喷火头提供气源,通过喷火装置的喷火头对拼接式模具的内侧进行喷火升温,使得模具在每一次的压制过程中都保持稳定的温度,进而避免玻璃胚料的爆裂概率,提高产品合格率;

33.(2)设置有法兰,电缸的伸缩轴通过法兰与连接杆连接,在拼接式模具出现损坏或者需要更换模具的时候通过法兰可以便捷的将拼接式模具更换,便于调整装置的生产规格,提高装置的适用范围;

34.(3)设置有第三液压杆、连接块和弧形推板,在玻璃杯压制完成后,底托盘在第一液压杆的带动下收入到升降槽内,使得底托盘的顶部与成型机台平齐,第三液压杆启动带

动弧形推板将玻璃杯推动到第一传送带上,避免人工手动与玻璃杯接触,提高装置的安全系数;

35.(4)设置有传送带组件,在玻璃杯位于第一传送带上后,第一传送带带动玻璃杯移动到第二传送带上,在第二传送带的带动下玻璃杯移动到下一加工工序中,避免人工移动高温的玻璃杯,提高玻璃杯的转运效率;

36.(5)设置有脚控开关,脚控开关通过电源线与控制组件连接,便于工人可以远距离的控制装置的启停,避免工人被热浪灼伤。

附图说明

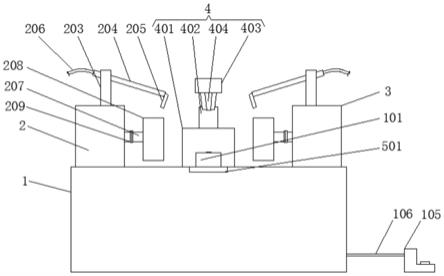

37.图1为本发明正视结构示意图;

38.图2为本发明成型机台剖视结构示意图;

39.图3为本发明俯视结构示意图;

40.图4为本发明左架体剖视结构示意图;

41.图5为本发明后架体俯视剖视结构示意图;

42.图6为本发明工作流程图。

43.图中:1、成型机台,101、底托盘,102、升降槽,103、第一液压杆,104、控制组件,105、脚控开关,106、电源线,2、左架体,201、电缸,202、伸缩轴,203、立架,204、套筒管,205、喷火头,206、输气管,207、连接杆,208、拼接式模具,209、法兰,3、右架体,4、压型结构,401、后架体,402、第二液压杆,403、顶板,404、压型头,405、第三液压杆,406、连接块,407、弧形推板,5、传送带组件,501、第一传送带,502、第二传送带。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.请参阅图1-6,本发明提供一种技术方案:一种玻璃杯成型装置及成型工艺,根据图1、图2、图3和图6所示,成型机台1包括底托盘101、升降槽102、第一液压杆103、控制组件104、脚控开关105和电源线106,成型机台1的顶部设置有底托盘101,成型机台1的内部开设有升降槽102,升降槽102内安装有第一液压杆103,第一液压杆103的顶部与底托盘101底部固定连接,便于通过第一液压杆103带动底托盘101的升降,进而便于在成型后将玻璃杯的位置下移,方便后续的下料,成型机台1的内部一侧设置有控制组件104,控制组件104通过电源线106与成型机台1外部的脚控开关105连接,有利于通过脚控开关105来控制装置的启停,减少工人被热浪灼伤概率,右架体3与左架体2的结构相同,右架体3镜像安装在成型机台1的顶部另一侧,便于从两侧将底托盘101包裹住形成一个无顶的模具,传送带组件5包括第一传送带501和第二传送带502,传送带组件5的第一传送带501安装在成型机台1的顶部,第二传送带502安装在成型机台1的一端,有利于通过传送带组件5将玻璃杯移动到下一加工工序,提高加工效率。

46.根据图1、图4和图5所示,左架体2包括电缸201、伸缩轴202、立架203、套筒管204、

喷火头205、输气管206、连接杆207、拼接式模具208和法兰209,左架体2设置在成型机台1的顶部,左架体2的内部安装有电缸201,电缸201的伸缩轴202贯穿左架体2的侧面,伸缩轴202通过法兰209与连接杆207连接,连接杆207的另一端与拼接式模具208固定连接,便于通过法兰209将伸缩轴202和连接杆207连接,进而方便连接杆207和拼接式模具208的拆卸与安装,左架体2的顶部设有立架203,立架203的顶部安装有套筒管204,立架203、套筒管204、喷火头205和输气管206组成喷火装置,套筒管204的一端安装有喷火头205,喷火头205朝向拼接式模具208的内侧,套筒管204的另一端连接有输气管206,便于通过输气管206箱喷火头205提供气源,再通过喷火头205将拼接式模具208的内侧加热,避免内部温度过低导致玻璃损坏,压型结构4包括后架体401、第二液压杆402、顶板403、压型头404、第三液压杆405、连接块406和弧形推板407,压型结构4设置在成型机台1的顶部,压型结构4的后架体401顶部通过第二液压杆402安装有顶板403,顶板403的底部安装有压型头404,后架体401的一侧安装有第三液压杆405,第三液压杆405的端部通过连接块406安装有弧形推板407,便于通过第三液压杆405带动弧形推板407的移动,进而带动玻璃杯的移动,实现便捷的下料过程。

47.一种玻璃杯成型工艺,包括以下步骤;

48.(1)预加热和原料上料过程:

49.a、首先通过喷火装置的喷火头205对拼接式模具208的内侧进行高温加热,使得拼接式模具208的内部温度足够高,防止在压制的过程中玻璃温度骤降发生爆裂;

50.b、电缸201通过伸缩轴202和连接杆207将拼接式模具208右移,右架体3进行镜像的操作,通过两个拼接式模具208将底托盘101环绕,构成无顶模具,再将熔化的玻璃胚料放入到无顶模具中;

51.(2)压制玻璃杯过程:

52.a、在熔化的玻璃胚料放好后,通过第二液压杆402带动顶板403的下降,顶板403下方的压型头404插入到无顶模具的顶部,使得玻璃胚料被挤压成型;

53.(3)下料过程:

54.a、玻璃杯压制成型后,通过第二液压杆402带动顶板403和压型头404升起,再通过电缸201带动拼接式模具208向外侧移动,使得成型的玻璃杯立在底托盘101上方,接着通过第一液压杆103带动底托盘101下降到与成型机台1的顶部平齐的位置,再通过第三液压杆405带动弧形推板407前移,将玻璃杯推到第一传送带501上,使得玻璃杯通过第一传送带501移动到第二传送带502上,进而通过第二传送带502将玻璃杯带到下一加工工序。

55.工作原理:在使用该玻璃杯成型装置及成型工艺时,先通过喷火头205将拼接式模具208的内侧加热,输气管206为喷火头205提供气源,加热完成后通过电缸201将拼接式模具208移动到底托盘101的左侧,右架体3镜像运行,托盘101与两侧装置配合,形成一个玻璃杯模具,将胚料置入模具中,通过第二液压杆402带动顶板403和压型头404下降,压型头404对胚料进行挤压成型,挤压完毕后升起压型头404,收起拼接式模具208使得玻璃杯立在底托盘101上,在通过第一液压杆103将底托盘101的顶部下降到与成型机台1顶部平齐,接着启动第三液压杆405,第三液压杆405通过弧形推板407将玻璃杯推到第一传送带501上,在第一传送带501的带动下玻璃杯移动到第二传送带502上,再通过第二传送带502的作用移动到下一加工工序中,在拼接式模具208收缩之后喷火头205重新对拼接式模具208的内侧进行加热,底托盘101重新升起,接着进行下一次的压制,在装置的一侧设置的脚控开关105

可以控制装置的启停,便于工人减少与装置的接触,提高安全性,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

56.术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

57.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。