1.本发明涉及锂离子电池生产技术,尤其是一种锂离子电池前驱体生产技术。

背景技术:

2.随着我国工业化、城市化进程的逐步推进,环境危机、能源供需矛盾越来越尖锐,政府高瞻远瞩,提前布局,发布相关政策法规,配套相关财税制度,共同促进新能源汽车产业的蓬勃发展。锂离子电池因其高能量密度,长循环寿命,突出的安全性等特点成为新能源汽车的不二之选。目前常用的动力锂离子正极材料包括磷酸铁锂、锰酸锂、镍钴锰酸锂(三元)等。

3.镍钴锰酸锂中最关键的技术之一在前驱体的制备,对于前驱体合成技术是至关重要的。镍钴锰酸锂前驱体常用的制备工艺主要有连续法和间歇法工艺。连续法为镍钴锰酸锂前驱体生产过程中通过调节转速、ph、氨值等条件保障所制备物料在目标控制范围内连续不间断生产的过程;间歇法为镍钴锰酸锂前驱体生产过程中为当粒度达到目标控制值时,停止反应将物料经过水洗、烘干等工序得到目标产物的过程。

4.间歇法的优势在于制备的前驱体粒径分布窄,粒径均匀,但该方法制备前驱体过程中需频繁停线和清线,且每次开机试验时先期合成物料因不满足要求而作为废料或残次品处理,造成加工成本上升、成品合格率下降、收率低等问题;连续法合成前驱体能够有效保障产品合格率和生产效率,成功的避免间歇法的短板之处,但常规的连续法生产的前驱体粒径分布过宽、细粉含量高、一次粒子均匀性差等,会造成后续正极材料烧结不均匀等问题。

技术实现要素:

5.为提高一次粒子的均匀性。本发明提供了一种镍钴锰酸锂前驱体及其制备方法。

6.本发明所采用的技术方案是:新型连续法制备镍钴锰酸锂前驱体的方法,包括如下步骤:

7.s1、将镍钴锰的金属盐溶液、氢氧化钠溶液、氨水溶液按工艺要求的比例在反应釜中反应1~3600s,得到含有前驱体晶核的晶核液;

8.s2、将所述晶核液与所述金属盐溶液按一定比例预混合后再通入反应釜中同氢氧化钠溶液、氨水溶液反应;同时将反应生成的产物与所述金属盐溶液按一定比例预混合后再通入反应釜中同氢氧化钠溶液、氨水溶液进行循环反应,直至前驱体颗粒的粒径达到工艺要求。

9.本发明通过先预反应生成晶核,然后将得到的晶核与镍、钴和锰盐提前混合反应,人为控制晶核与镍、钴和锰盐比例再次进入反应釜的方式,进行晶粒的再次循环生长;实验表明,该方法可使晶粒生长的更充分,能够得到粒径分布更窄、一次粒子细小、均匀性和球形度更好的前驱体。

10.容易理解的,本发明所述“将反应生成的产物与所述金属盐溶液按一定比例预混

合后再通入反应釜中同氢氧化钠溶液、氨水溶液进行循环反应,直至前驱体颗粒的粒径达到工艺要求。”即指的是不断将反应生成的产物与金属盐溶液预混合后再通入反应釜中反应,反应生成的新产物又再按照上述步骤进行循环操作,直至达到工艺要求的粒径为止。

11.作为本发明的进一步改进,所述金属盐溶液的制备方法为:将可溶性镍盐、可溶性钴盐和可溶性锰盐按摩尔比ni:co:mn=x:y:(1-x-y)配制成金属溶液,其中x=0.30~0.90,y=0.05~0.30。

12.作为本发明的进一步改进,所述金属盐溶液的浓度为0.1~8.0mol/l,所述氢氧化钠溶液的浓度为1.0~10.0mol/l,所述氨水溶液的浓度为0.1~10.0mol/l。

13.作为本发明的进一步改进,步骤s2中所述晶核液或所述反应生成的产物与所述金属盐溶液的质量比或流量比为0.1~10:1。

14.作为本发明的进一步改进,所述预混合的方式为:通过蠕动泵将晶核液/反应生成的产物泵送至金属盐溶液进料管中进行预混合。

15.本发明还公开了一种镍钴锰酸锂前驱体,其即是由本发明的新型连续法制备镍钴锰酸锂前驱体的方法所制得。

16.更佳的,所述的镍钴锰酸锂前驱体为单晶或二次球前驱体。

17.本发明还公开了一种镍钴锰酸锂三元材料的生产方法,其特征在于:生产原料包括本发明的镍钴锰酸锂前驱体。

18.具体可以包括如下步骤:

19.将所述镍钴锰酸锂前驱体与锂盐通过高速混合,在空气或氧气气氛,700~1000℃保温8~12h制备得到lini

x

coymn

1-x-y

o2正极材料;经粗碎、粉碎等工艺处理得lini

x

coymn

1-x-y

o2三元材料。

20.本发明还公开了一种三元正极材料,其即是由本发明的镍钴锰酸锂三元材料的生产方法所制得。

21.本发明的有益效果是:1)通过本发明的新型连续法合成前驱体制备,成本降低2000~3000元/吨,降低幅度3.0~4.0%;2)本发明的新型连续法相对于传统连续法生产的前驱体,其粒径分布收窄、细粉含量降低、一次粒子均匀性也得到了很大的优化;3)本发明的新型连续法相对于间歇法生产的前驱体,其形貌相近,制备的正极材料性能相当,但生产成本得到了降低,成品合格率及收率得到了提升。4)本发明的新型连续法工艺制备得到的前驱体制备成正极材料,相较于传统连续法工艺,其放电容量和循环性能等参数都得到了较大的提升。

附图说明

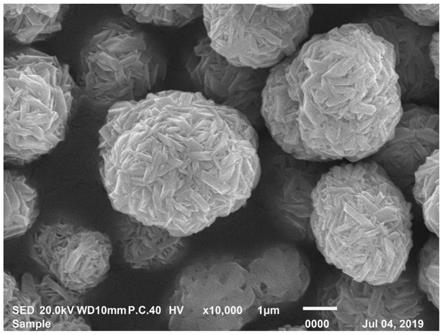

22.图1是实施例一制备的单晶前驱体sem图。

23.图2是实施例二制备的二次球前驱体sem图。

24.图3是对比例一制备的单晶前驱体sem图(间歇法)。

25.图4是对比例二制备的单晶前驱体sem图(连续法)。

26.图5是对比例三制备的二次球前驱体sem图(连续法)。

27.图6是实施例所采用的生产装置结构示意图。

28.图7是实施例一、对比例一和对比例二合成单晶镍钴锰酸锂充放电曲线,从图可以

看出,采用本发明的方法后,合成单晶镍钴锰酸锂的比容量得到了提高。

29.图8是实施例一、对比例一和对比例二合成单晶镍钴锰酸锂循环图,从图可以看出,采用本发明的方法后,合成单晶镍钴锰酸锂的循环性能得到了提高。

30.图9是实施例二、对比例三合成二次球镍钴锰酸锂充放电曲线,从图可以看出,采用本发明的方法后,合成二次球镍钴锰酸锂的比容量得到了提高。

31.图10是实施例二、对比例三合成二次球镍钴锰酸锂循环图,从图可以看出,采用本发明的方法后,合成二次球镍钴锰酸锂的循环性能得到了提高。

32.图中标记为:1-金属盐溶解釜,2-氢氧化钠溶解釜,3-金属盐溶液转移泵,4-氢氧化钠溶液转移泵,5-反应釜,6-晶核液转移蠕动泵,7-出料口。

具体实施方式

33.下面结合实施例对本发明进一步说明。

34.实施例一:

35.用本发明的新型连续法制备镍钴锰酸锂前驱体的方法合成单晶ni

0.65

co

0.08

mn

0.27

(oh)2和制备lini

0.65

co

0.08

mn

0.27

o2单晶材料:

36.(1)将硫酸镍89.90kg、硫酸钴11.80kg、硫酸锰24.00kg按ni:co:mn=65:8:27配制成2mol/l的金属盐溶液,另配制4mol/l的氢氧化钠溶液和4mol/l的氨水溶液。

37.(2)打开50l的反应釜,在反应釜中加入20l底液,打开搅拌,搅拌转速为900r/min,打开与反应釜夹套连接的模温机,然后以6l/min的氮气流量将氮气通入反应釜持续1h,加入所述氨水溶液调节反应底液的氨浓度为4.0mol/l;待反应釜内溶液温度稳定至52.0

±

1.0℃后,加入所述氢氧化钠溶液调节ph至11.8~12.0;然后将所述金属盐溶液、氨水溶液、氢氧化钠溶液同时注入反应釜,控制注入速率并继续通入氮气,过程中控制反应ph为11.8~12.0,氨浓度为3.8~4.2mol/l以控制产物粒径生长速率;反应20min后生成大量的前驱体晶核,得到晶核液。

38.(3)通过蠕动泵将上述晶核液以原料的形式与金属盐溶液一起以3:1的流量比在金属盐溶液进料管中预混合后,再次泵入反应釜内,按照步骤(2)的控制参数进行反应,ph调整到11.4~11.6;同时将反应生成的产物与所述金属盐溶液按3:1的流量比预混合后再通入反应釜中同氢氧化钠溶液、氨水溶液进行循环反应,直至前驱体颗粒的粒径达到工艺要求的3.8

±

0.3μm。开始进行连续出料,出的物料经过压滤、水洗、干燥得到所需前驱体ni

0.65

co

0.08

mn

0.27

(oh)2。

39.(4)将所制得的前驱体与氢氧化锂通过高速混合,在氧气气氛条件下5h升温至940℃,保温10h制备得到li ni

0.65

co

0.08

mn

0.27

o2正极材料。经粗碎、粉碎等工艺处理得粒径3.7μm单晶型li ni

0.65

co

0.08

mn

0.27

o2三元材料。

40.所得粉体材料按活性组分:pvdf:sp匀浆制备成2025纽扣电池,4.35~2.8v条件下0.1c克容量189.4mah/g,扣电常温1.0c/1.0c 50周保持率96.5%,45℃1.0c/1.0c 50周保持率95.8%。

41.实施例二:

42.用本发明的新型连续法制备镍钴锰酸锂前驱体的方法合成二次球ni

0.60

co

0.10

mn

0.30

(oh)2和制备二次球li ni

0.60

co

0.10

mn

0.30

o2材料:

43.(1)将硫酸镍83.02kg、硫酸钴14.79kg、硫酸锰26.69kg按ni:co:mn=60:10:30配制成2mol/l的金属盐溶液,另配制4mol/l的氢氧化钠溶液和4mol/l的氨水溶液。

44.(2)打开50l的反应釜,在反应釜中加入20l底液,打开搅拌,搅拌转速为900r/min,打开与反应釜夹套连接的模温机,然后以6l/min的氮气流量将氮气通入反应釜持续1h,加入所述氨水溶液调节反应底液的氨浓度为4.0mol/l;待反应釜内溶液温度稳定至52.0

±

1.0℃后,加入所述氢氧化钠溶液调节ph至11.5~11.8;然后将所述金属盐溶液、氨水溶液、氢氧化钠溶液同时注入反应釜,控制注入速率并继续通入氮气,过程中控制反应ph为11.5~11.8,氨浓度为3.8~4.2mol/l以控制晶核形成及粒径生长速率;反应30min后生成大量的前驱体晶核,得到晶核液。

45.(3)通过蠕动泵将上述晶核液以原料的形式与金属盐溶液一起以5:1的流量比在金属盐溶液进料管中预混合后,再次泵入反应釜内,按照步骤(2)的控制参数进行反应,ph调整到11.2~11.4;同时将反应生成的产物与所述金属盐溶液按5:1的流量比预混合后再通入反应釜中同氢氧化钠溶液、氨水溶液进行循环反应,直至前驱体颗粒的粒径达到工艺要求的10.0

±

1.0μm。开始进行连续出料,出的物料经过压滤、水洗、干燥得到所需前驱体ni

0.60

co

0.10

mn

0.30

(oh)2。

46.(4)将所制得的前驱体与氢氧化锂通过高速混合,在氧气气氛条件下5h升温至910℃,保温10h制备得到lini

0.60

co

0.10

mn

0.30

o2正极材料。经粗碎、粉碎等工艺处理得粒径10.6μm二次球lini

0.60

co

0.10

mn

0.30

o2三元材料。

47.所得粉体材料按活性组分:pvdf:sp匀浆制备成2025纽扣电池,4.30-2.8v条件下0.1c克容量175.1mah/g,扣电常温1.0c/1.0c 50周保持率94.7%,45℃1.0c/1.0c 50周保持率96.5%。

48.对比例一:

49.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别在于:采用间歇法合成单晶ni

0.65

co

0.08

mn

0.27

(oh)2。具体步骤如下:

50.(1)将硫酸镍89.90kg、硫酸钴11.80kg、硫酸锰24.00kg按ni:co:mn=65:8:27配制成2mol/l的金属盐溶液,另配制4mol/l的氢氧化钠溶液和4mol/l的氨水溶液。

51.(2)打开50l的反应釜,在反应釜中加入20l底液,打开搅拌,搅拌转速为900r/min,打开与反应釜夹套连接的模温机,然后以6l/min的氮气流量将氮气通入反应釜持续1h,加入所述氨水溶液调节反应底液的氨浓度为4.0mol/l;待反应釜内溶液温度稳定至52.0

±

1.0℃后,加入所述氢氧化钠溶液调节ph至11.4~11.6;然后将所述金属盐溶液、氨水溶液、氢氧化钠溶液同时注入反应釜,控制注入速率并继续通入氮气,过程中控制反应ph为11.4~11.6,氨浓度为3.8~4.2mol/l以控制晶核形成及粒径生长速率;直至前驱体颗粒的粒径达到工艺要求的3.8

±

0.3μm。反应结束后将浆料一次性出料,所有浆料经压滤、水洗、干燥得到所需前驱体ni

0.65

co

0.08

mn

0.27

(oh)2。

52.(3)将所制得的前驱体与氢氧化锂通过高速混合,在氧气气氛条件下5h升温至940℃,保温10h制备得到li ni

0.65

co

0.08

mn

0.27

o2正极材料。经粗碎、粉碎等工艺处理得粒径4.0μm单晶型li ni

0.65

co

0.08

mn

0.27

o2三元材料。

53.所得粉体材料按活性组分:pvdf:sp匀浆制备成2025纽扣电池,4.35-2.8v条件下0.1c克容量186.5mah/g,扣电常温1.0c/1.0c 50周保持率94.5%,45℃1.0c/1.0c 50周保

持率93.3%。

54.对比例二:

55.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别在于:采用连续法合成单晶ni

0.65

co

0.08

mn

0.27

(oh)2。具体步骤如下:

56.(1)将硫酸镍89.90kg、硫酸钴11.80kg、硫酸锰24.00kg按ni:co:mn=65:8:27配制成2mol/l的金属盐溶液,另配制4mol/l的氢氧化钠溶液和4mol/l的氨水溶液。

57.(2)打开50l的反应釜,在反应釜中加入20l底液,打开搅拌,搅拌转速为900r/min,打开与反应釜夹套连接的模温机,然后以6l/min的氮气流量将氮气通入反应釜持续1h,加入所述氨水溶液调节反应底液的氨浓度为4.0mol/l;待反应釜内溶液温度稳定至52.0

±

1.0℃后,加入所述氢氧化钠溶液调节ph至11.4~11.6;然后将所述金属盐溶液、氨水溶液、氢氧化钠溶液同时注入反应釜,控制注入速率并继续通入氮气,过程中控制反应ph为11.4~11.6,氨浓度为3.8~4.2mol/l以控制晶核形成及粒径生长速率;直至前驱体颗粒的粒径达到工艺要求的3.8

±

0.3μm。开始进行连续出料,出的物料经过压滤、水洗、干燥得到所需前驱体ni

0.65

co

0.08

mn

0.27

(oh)2。

58.(3)将所制得的前驱体与氢氧化锂通过高速混合,在氧气气氛条件下5h升温至940℃,保温10h制备得到li ni

0.65

co

0.08

mn

0.27

o2正极材料。经粗碎、粉碎等工艺处理得粒径3.7μm单晶型li ni

0.65

co

0.08

mn

0.27

o2三元材料。

59.所得粉体材料按活性组分:pvdf:sp匀浆制备成2025纽扣电池,4.35-2.8v条件下0.1c克容量187.0mah/g,扣电常温1.0c/1.0c 50周保持率95.2%,45℃1.0c/1.0c 50周保持率94.3%。

60.对比例三:

61.该对比例为实施例二的对照实验,按照与实施例二相同的步骤和条件实施,其区别在于:采用连续法合成单晶ni

0.60

co

0.10

mn

0.30

(oh)2。具体步骤如下:

62.(1)将硫酸镍83.02kg、硫酸钴14.79kg、硫酸锰26.69kg按ni:co:mn=60:10:30配制成2mol/l的金属盐溶液,另配制4mol/l的氢氧化钠溶液和4mol/l的氨水溶液。

63.(2)打开50l的反应釜,在反应釜中加入20l底液,打开搅拌,搅拌转速为900r/min,打开与反应釜夹套连接的模温机,然后以6l/min的氮气流量将氮气通入反应釜持续1h,加入所述氨水溶液调节反应底液的氨浓度为4.0mol/l;待反应釜内溶液温度稳定至52.0

±

1.0℃后,加入所述氢氧化钠溶液调节ph至11.2~11.4;然后将所述金属盐溶液、氨水溶液、氢氧化钠溶液同时注入反应釜,控制注入速率并继续通入氮气,过程中控制反应ph为11.2~11.4,氨浓度为3.8~4.2mol/l以控制晶核形成及粒径生长速率;直至前驱体颗粒的粒径达到工艺要求的10.0

±

1.0μm。开始进行连续出料,出的物料经过压滤、水洗、干燥得到所需前驱体ni

0.60

co

0.10

mn

0.30

(oh)2。

64.(3)将所制得的前驱体与氢氧化锂通过高速混合,在氧气气氛条件下5h升温至910℃,保温10h制备得到lini

0.60

co

0.10

mn

0.30

o2正极材料。经粗碎、粉碎等工艺处理得粒径10.6μm二次球lini

0.60

co

0.10

mn

0.30

o2三元材料。

65.所得粉体材料按活性组分:pvdf:sp匀浆制备成2025纽扣电池,4.30-2.8v条件下0.1c克容量171.3mah/g,扣电常温1.0c/1.0c 50周保持率93.5%,45℃1.0c/1.0c 50周保持率95.5%。

66.由上述实施例一、对比例二及其对应的图1、图4的比较;以及实施例二、对比例三及其对应的图2、图5的比较可以看出,本发明的新型连续法方法相对于传统连续法而言,获得的前驱体粒径分布更窄、细粉含量更低、一次粒子均匀性更好。将本发明的新型连续法工艺制备得到的前驱体制备成正极材料,相较于传统连续法工艺制备的正极材料,其放电容量和循环性能等参数都得到了较大的提升;由上述实施例一、对比例一及其对应的图1、图3的比较;本发明的新型连续法相对于间歇法生产的前驱体,其形貌相近,制备的正极材料性能相当,但生产成本得到了降低,成品合格率下及收率得到了提升。