1.本实用新型涉及轨道车辆技术领域,尤其是一种轨道车辆塞门及管路的防护装置。

背景技术:

2.铁路轨道列车车下塞门众多,在列车行进过程中,位于设备舱外(若有)的塞门及连通管路由于没有设备舱的防护,容易受到飞石等杂物的击打,容易对塞门阀体及把手及塞门与管路的连接部位产生损伤,甚至产生漏风问题。

3.目前轨道列车塞门的存在以下几个特点:一是部分塞门位于设备舱中,通过设备舱底板和侧面的裙板围成的密闭空间将塞门包裹在内部,对塞门起到防护作用;为便于这类塞门操作,需在车体裙板上开检查活门,通过打开活门后对塞门进行操作,此种防护方式成本过高,而且操作过程过于复杂;而部分塞门需要频繁的进行操作,而且安装空间及其有限,无足够的空间来设置箱体包覆式的防护装置;二是部件的固定装置与防护装置是分开的,即需要一种防护装置,同时需要另一种结构或者装置进行固定;三是对车下零部件进行操作时,需要先操作防护装置,例如打开防护装置的检查活门或者检查盖等操作,比较浪费时间,操作效率较低。

4.目前国内文献中一般是针对于某一特定的物体进行所做的防护装置,例如已检索到的专利有一种铁路车辆管线防护装置,此专利是对铁路车辆管线的特定的局部防护,但是此防护装置无法实现零部件的完全防护,且不能同时实现零部件的整体固定,且未管线在车辆运行过程中不需要操作。

5.为此,需设计一种车下部件防护装置,可以同时起到防护和固定的作用,且对于有操作需求的零部件,此防护装置不影响零部件的正常操作;这样在极其有限的车下空间内,会将固定、防护、操作合三为一,大大简化零部件的相关防护装置结构,同时提高了避免了防护装置额外操作对零部件操作上效率的降低。

技术实现要素:

6.本实用新型主要目的在于解决上述问题和不足,提供一种轨道车辆塞门及管路的防护装置,解决现有技术中塞门及管路中无法兼顾防护和操作效率。

7.为实现上述目的,本实用新型提供了一种轨道车辆塞门及管路的防护装置,其技术方案是:

8.一种轨道车辆塞门及管路的防护装置,包括防护罩,所述防护罩整体呈u型,所述防护罩的两侧壁的竖向两侧分别设置前侧挡板、后侧挡板,底壁的横向两侧分别设置前竖挡板、后竖挡板,塞门及管路设置在 u型的两侧壁、底壁、前侧挡板、后侧挡板、前竖挡板、后竖挡板围成的空间内并与所述防护罩固定。

9.进一步的,所述防护罩的两侧壁的内侧设置有安装座,所述管路通过管卡及紧固螺栓与所述安装座固定

10.进一步的,所述防护罩的侧壁设置有所述紧固螺栓的工艺孔。

11.进一步的,所述后侧挡板与所述轨道车辆的车体底架或边梁螺栓固定。

12.进一步的,所述防护罩通过焊座与所述轨道车辆的车体底架或边梁固定。

13.进一步的,所述焊座与所述后侧挡板螺栓固定。

14.进一步的,所述后竖挡板低于所述前竖挡板的高度。

15.进一步的,所述防护罩的底壁上设置有排水孔。

16.进一步的,所述防护罩的u型顶部开口方向朝向车体底部,侧部开口方向朝向车体运行方向。

17.进一步的,所述防护罩的u型顶部开口方向朝向车体底部,侧部开口方向与车体运行方向垂直。

18.综上所述,本实用新型提供的一种轨道车辆塞门及管路的防护装置,与现有技术相比,具有如下优势:

19.1.可以在车辆行进方向上实现塞门的防护,同时实现塞门及连通管路的固定;

20.2.体积小巧,结构简单,体积完全满足转向架限制区的空间要求;

21.3.侧面为开放式,可以从侧面直接操作塞门的开启和关闭,满足了车辆运营过程中需频繁操作塞门的功能需求。

22.4.防护装置侧立面有螺栓紧固工艺孔,可以将塞门及连通管路预组在防护装置上之后,作为一个模块整体安装于车体底架或者边梁上;结构规整。

23.5.防护装置凹槽内设置排水孔,有效解决了雨雪天积水问题。

附图说明:

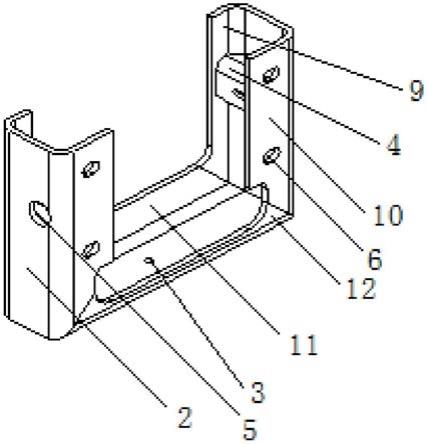

24.图1:本实用新型提供的一种轨道车辆塞门及管路的防护装置结构示意图(无焊座);

25.图2:本实用新型提供的一种轨道车辆塞门及管路的防护装置结构示意图(含焊座);

26.图3:本实用新型提供的一种轨道车辆塞门及管路的防护装置主视图;

27.图4:本实用新型提供的一种轨道车辆塞门及管路的防护装置侧视图;

28.其中,塞门1,防护罩2,排水孔3,固定座4,工艺孔5,安装孔6,管路7,焊座8,前侧挡板9,后侧挡板10,前竖挡板11,后竖挡板12,管卡13。

具体实施方式

29.下面结合附图与具体实施方式对本实用新型作进一步的详细描述。

30.本实用新型提供了一种轨道车辆塞门及管路的防护装置,包括防护罩2,防护罩2整体呈u型,防护罩2的两侧壁的竖向两侧分别设置前侧挡板9、后侧挡板10,底壁的横向两侧分别设置前竖挡板11、后竖挡板12,塞门1及管路7设置在u型的两侧壁、底壁、前侧挡板9、后侧挡板10、前竖挡板11、后竖挡板12围成的空间内并与防护罩2固定。

31.本实施例提供的一种轨道车辆塞门及管路的防护装置,如图1至图 4所示,整体结构呈u型结构,包括底壁及与底壁两端固定的侧壁,如图中所示方位,在底壁的前后两侧,竖向设置有前竖挡板11和后竖挡板 12,在侧壁的前后两侧,分别设置前侧挡板9和后侧挡板

10,两侧壁上设置的前/后侧挡板9、10相对设置,且对应的前/后侧挡板之间,留有一定的空间,使两块前侧挡板9的及前竖挡板11的顶面之间、两块后侧板挡板10与后竖挡板12的顶面之间形成开口向上的u型卡口,前后两个u型卡口相通。

32.折弯成u型的管路7设置在两组前/后侧挡板9/10、前/后竖挡板 11/12、两侧壁、底壁围成的空间内,由各挡板、侧壁及底壁保护管路7,塞门1设置在底壁与两块竖挡板围绕成的空间。如图3所示,在防护罩 2的竖向侧壁的内侧(两侧壁相对的一侧)至少设置一个安装座4,在本实施例中,安装座4为倒置的l型,横向臂在上,端部与防护罩2的侧壁固定,半圆形的管卡13跨过管路7,将管路7压合在竖向臂上,管卡并通过螺栓与竖向臂固定。如图4所示,在侧壁对应竖向臂的螺栓处,设置有工艺孔,通过工艺孔,可对螺栓进行紧固操作。管路7通过安装座4与防护罩2固定以后,从侧面看,仍低于前/后侧挡板,在其保护范围内。同样的,在防护罩底壁上同样可设置用于固定管路7和/或塞门1 的安装坐。

33.防护罩1可直接与车体底部的底架或边梁固定,如可在两块后侧挡板10上设置安装孔6,使后侧挡板10与底架或边梁直接螺钉固定,使防护罩1及内部防护、固定的管路7和塞门1直接固定在车体底部。或如图2所示,防护罩通过焊座8与车体底部的底架或边梁固定。焊座8 为两个,均为l型结构,分别与两块后侧挡板9固定。焊座8的竖向安装壁与后侧挡板9通过螺栓固定,顶部的横向安装壁与车体底部的底架或边梁焊接固定。在焊座8的竖向安装壁具有向后(背离防护罩的方向) 的折弯板,折弯板的顶部与焊座8的横向安装壁连接,加强焊座8的整体强度。折弯板可与竖向安装壁为一体结构,顶部与横向安装壁的顶部焊接固定或直接抵触,起到支撑横向安装壁的作用。或焊座8的横向安装壁的侧部设置有向下的折弯板,折弯板与竖向安装壁焊接固定或抵触。或折弯板为单独的板材,相邻的两侧部分别与焊座8的横向安装壁底部和竖向安装壁焊接固定。进一步的,折弯板与竖向安装壁之间,还固定有加强板。

34.在本实施例中,后竖挡板11低于前竖挡板12的高度,使塞门1露出来。同时,如图3所示,在后侧挡板9上的底部侧边角处导圆的切割,为塞门1的旋转提供空间。

35.前/后侧挡板9、10与防护罩2的侧壁为一体结构,是侧壁的折弯结构,同样的,前/后竖挡板11、12为底壁的折弯结构。在现场生产时,预先将塞门1及其相连的管路7使用螺栓固定在u型防护罩2上,并使用拧紧工具通过工艺孔进行紧固,从而实现塞门1及管路7与防护罩的固定,完成预组;预组完成后防护罩2连同塞门1及相连管路7整体安装于车下。

36.防护罩1侧面为开放式,便于用手操作塞门的开启或关闭,尤其是如前文所述,在后侧挡板10和后竖板挡板处的切割处,可在安装后,进行塞门1的用手操作。同时在塞门的底部水平面上开孔,有效排除防护装置里面的积水积雪。

37.在防护罩1与车体底部的底架或边梁固定时,防护罩的u型顶部开口方向朝向车体底部,侧部开口方向朝向车体运行方向。行车过程中产生的强风,从u型结构的中空部分穿过,前侧挡板9和前竖挡板11朝向车行进方向,保护管路7和塞门1。或防护罩的u型顶部开口方向朝向车体底部,侧部开口方向与车体运行方向垂直,防护罩2的侧壁朝向行车方向,由于侧壁宽度较小,产生的风阻小,不足以对防护罩2产生损害。需要说明的是,本实用新型提供的一种轨道车辆塞门及管路的防护装置,不仅适用于前文所述的车下塞门及管路,同时,也适用于车辆任意部门类似结构的防护,对防护装置进行适应性改变即可。

38.综上所述,本实用新型提供的一种轨道车辆塞门及管路的防护装置,与现有技术

相比,具有如下优势:

39.1.可以在车辆行进方向上实现塞门的防护,同时实现塞门及连通管路的固定;

40.2.体积小巧,结构简单,体积完全满足转向架限制区的空间要求;

41.3.侧面为开放式,可以从侧面直接操作塞门的开启和关闭,满足了车辆运营过程中需频繁操作塞门的功能需求。

42.4.防护装置侧立面有螺栓紧固工艺孔,可以将塞门及连通管路预组在防护装置上之后,作为一个模块整体安装于车体底架或者边梁上;

43.结构规整。

44.5.防护装置凹槽内设置排水孔,有效解决了雨雪天积水问题。

45.如上所述,结合所给出的方案内容,可以衍生出类似的技术方案。但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。