1.本发明属于资源回收再利用制备高性能材料技术领域,具体涉及一种以机械力化学研磨辅助的废硅橡胶热裂解回收方法。

背景技术:

2.硅橡胶作为一种合成橡胶,其结构以硅氧键为主链,致使其具有耐高低温、耐臭氧老化、耐高压电、耐辐射性、高透气性、生理惰性等特性,应用领域极其广泛。随着我国硅橡胶制品消耗量日益增大,所产生的废旧硅橡胶量也逐年增大,但硅橡胶理化性质极为稳定,在环境中难以自然降解。废弃硅橡胶的产生与堆积不仅造成资源的浪费,还会占用大量空间、污染环境等问题。而且硅橡胶资源附加值高,将其回收利用具有重要的经济价值。因此,废弃硅橡胶的再生和资源化利用,有利于复合绝缘子产业的可持续发展,具有重要的环境、经济和社会效益。

3.对于硅橡胶的回收再利用方法目前存有物理破碎法和化学裂解法。物理破碎法是指通过剪切机器、双辊机、研磨机等设备对废旧硅橡胶进行物理破碎,经分级筛选后直接作为填料使用,或经改性处理后使用。物理破碎法对设备要求较低,工艺简单,且无毒无污染,仅需要选择合理的再生工艺和加工助剂就能在短时间内实现硅橡胶再生,适合于硅橡胶边角料的直接利用。但适用范围有限,且无法实现硅橡胶的多次循环再利用,即不具备可持续发展性。

4.化学裂解法则包含高温裂解法或催化( 酸、碱、盐等)裂解法,使硅橡胶硅氧主链断解,裂解产物为二甲基环硅氧烷混合物(dmc)和小分子链状聚硅氧烷,这些单体可再用于一些增值品的制备。高温裂解法需较高的温度,一般》300℃,能耗高且产物种类杂乱。碱催化裂解法产物中单体产率偏低,虽可加入一些特定溶剂来提高,但会带来新的污染。酸催化裂解法目前技术较成熟、产率高,但对加工设备腐蚀严重、利用率低,废酸也难以处理,还会与硅橡胶中一些填料发生反应,应用范围受到限制。

5.基于上述技术背景,本发明提出将物理破碎回收法与化学催化裂解回收法相结合,通过物理破碎使硅橡胶稳定的结构产生一定的破坏,并促进催化体系的分散,提高与化学试剂反应位点,从而提高回收效率。

技术实现要素:

6.针对上述背景技术的问题,本发明的目的是旨在解决现有废硅橡胶回收效率低、能耗高等问题,提供了一种基于机械力化学研磨辅助废硅橡胶热裂解回收的方法。

7.为实现上述目的,本发明采用如下方案:一种以机械力化学研磨辅助的废硅橡胶热裂解回收方法,其特征在于,包括以下步骤:a.将废硅橡胶从废旧硅橡胶制品中分离下来,将分离后的废硅橡胶用湿法破碎机将其破碎成直径为0.1~5.0 cm的胶粒;

b.将破碎获得的胶粒进行离心甩干,将干燥后的胶粒投入固相剪切研磨机进行力化学研磨,设备压力为1~10 mpa,转速80~200 r/min,研磨次数1~5次,获得超细胶粉;c.将超细胶粉与催化剂复合后进行力化学研磨,催化剂用量为5~8wt%,获得含催化剂超细胶粉;d.将上述含催化剂超细胶粉转入热解炉进行热裂解,热裂解条件为氮气气氛下180-220 ℃进行3 h,获得回收单体。

8.所述的一种以机械力化学研磨辅助的废硅橡胶热裂解回收方法,其特征在于,验证机械力研磨以及机械力研磨与化学催化结合对硅橡胶热裂解的有效辅助作用的方法。

9.所述湿法破碎机含水量为50%-80%,破碎刀片为爪刀型刀片,由动刀和定刀组合而成,筛网直径0.1~5.0 cm。

10.所述离心甩干后的胶粒含水率≤3%。

11.所述固相剪切研磨机为磨盘式力化学研磨机。

12.所述的催化剂采用化学催化剂,化学催化剂选为碱、固体超强酸中的一种。

13.所述的将破碎所得胶粒与催化剂复合后进行力化学研磨的具体步骤为:含催化剂超细胶粉获取方法为催化剂与破碎处理后硅橡胶胶粒均匀复合后投入研磨机一起研磨。

14.具体地说,本发明采用如下技术方案:1.一种以机械力化学研磨辅助废硅橡胶热裂解的方法,其特征在于,操作过程如下:a.将废硅橡胶从废旧硅橡胶制品中分离下来,将分离后的硅橡胶用湿法破碎机将其破碎成直径约为0.1~5.0 cm的胶粒;b.将破碎获得的胶粒进行离心甩干,将干燥后的胶粒投入固相剪切研磨机进行力化学研磨,设备压力为1~10 mpa,转速80~200 r/min,研磨次数1~5次,获得超细胶粉;c.将超细胶粉与催化剂复合后进行力化学研磨,催化剂用量为5~8wt%,获得含催化剂超细胶粉;d.将上述超细胶粉转入热解炉进行热裂解,热裂解条件为氮气气氛下180-220 ℃进行3 h,获得回收单体。

15.2. 上述所述湿法破碎机含水量为50%-80%,破碎刀片为爪刀型刀片,由动刀和定刀组合而成,筛网直径0.1~5.0 cm。

16.3. 上述所述离心甩干后的胶粒含水率≤3%。

17.4.上述固相剪切研磨机为磨盘式力化学研磨机,为动盘与静盘相向放置形成的立体区,具有室温超细粉高分子材料、快速微纳分散、固相增容、固相力化学反应等功能;磨面齿材质为优质合金工具钢经淬火处理,具有优异的抗氧化性、耐腐蚀性,耐高温。

18.5.所述催化剂为碱、固体超强酸中的一种,碱为氢氧化钾,固体超强酸为sbf

5-sio

2.

tio2、fso3h-sio

2.

zro2, sbf

5-tio

2.

zro2中的一种,催化剂的粒径为100-500目,具有热裂解起始温度降低、裂解时长减短、回收单体种类更为集中等优点。

19.本发明的有益效果为:1)本发明采用结合物理破碎回收法及化学催化裂解回收法有效辅助硅橡胶的热裂解,有效提高单体的回收率和单一率,从而提高硅橡胶的回收效益;2)本发明引用的催化剂选为碱、固体超强酸中的一种,可以减小设备的腐蚀,催化剂的分散效率提高,可有效提高单体回收率及缩短裂解工艺时间;3) 本发明回收的单体可以作为原

料再进行生产各种增值材料,实现变废为宝的目的。

附图说明

20.图1是超细胶粉索氏抽提小分子失重率。

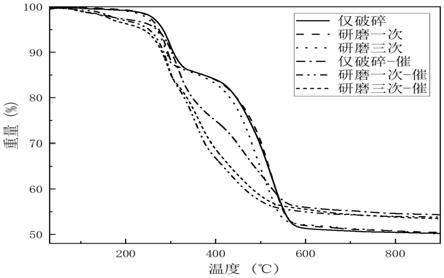

21.图2是机械力化学研磨辅助废硅橡胶热裂解的热重曲线图。

具体实施方式

22.下面结合具体实施例子对本发明做进一步详细说明,但不应将此理解为本发明的范围仅限于以下实施例。

23.实施例1一种以机械力化学研磨辅助的废硅橡胶热裂解回收方法,制备工艺如下:a.将废硅橡胶从废旧硅橡胶制品(废旧复合绝缘子上的伞裙)中分离下来,用湿法破碎机将其破碎成直径约为0.2 cm的胶粒并进行离心甩干,将干燥后的胶粒投入固相剪切研磨机进行力化学研磨,设备压力为8 mpa,转速150 r/min,研磨1次,获得超细胶粉,然后对该样品进行热重(ta)、py-gc/ms测试及索氏抽提。

24.b.将超细胶粉与催化剂koh复合后进行1次力化学研磨,koh用量为破碎所得胶粒的8wt%,获得含催化剂超细胶粉;并进行热重(ta)、py-gc/ms测试。

25.c.将上述含催化剂超细胶粉转入热解炉进行热裂解,热裂解条件为氮气气氛下180℃进行3h。

26.测试结果如图1、2所示,力化学研磨的超细胶粉索氏抽提小分子失重率η=2.83%,远高于未力化学研磨的胶粒η=0.98%;胶粉热重(tg)起始降解温度(5%失重),无催化剂时为271.21℃,含催化剂为249.43℃,均低于对比例;收集得到粗制dmc占所投胶粉比例,无催化剂为54.89%,含催化剂为62.41%,均高于对比例。

27.实施例2a.将废硅橡胶从废旧硅橡胶制品(废旧复合绝缘子上的伞裙)中分离下来,用湿法破碎机将其破碎成直径约为0.3 cm的胶粒并进行离心甩干,将干燥后的胶粒投入固相剪切研磨机进行力化学研磨,设备压力为5 mpa,转速200 r/min,研磨3次,获得超细胶粉,然后对该样品进行热重(tg)、py-gc/ms测试及索氏抽提。

28.b.将超细胶粉与催化剂koh复合后进行3次力化学研磨,koh用量为破碎所得胶粒的8wt%,获得含催化剂超细胶粉;并进行热重(tg)、py-gc/ms测试。

29.c.将上述含催化剂超细胶粉转入热解炉进行热裂解,热裂解条件为氮气气氛下180℃进行3h。

30.测试结果如图1、2所示,力化学研磨的超细胶粉索氏抽提小分子失重率η=8.11%,远高于未力化学研磨的胶粒η=0.98%;胶粉热重(tg)起始降解温度(5%失重),无催化剂时为266.28℃,含催化剂为236.79℃,均低于对比例;收集得到粗制dmc占所投胶粉比例,无催化剂为55.61%,含催化剂为63.47%,均高于对比例。

31.实施例3a.将废硅橡胶从废旧硅橡胶制品(废旧复合绝缘子上的伞裙)中分离下来,用湿法破碎机将其破碎成直径约为0.4 cm的胶粒并进行离心甩干,将干燥后的胶粒投入固相剪切

研磨机进行力化学研磨,设备压力为5 mpa,转速100 r/min,研磨3次,获得超细胶粉,然后对该样品进行热重(ta)、py-gc/ms测试及索氏抽提。

32.b.将超细胶粉与催化剂sbf

5-sio2.tio2复合后进行3次力化学研磨,sbf

5-sio2.tio2用量为破碎所得胶粒的8wt%,获得含催化剂超细胶粉;并进行热重(ta)、py-gc/ms测试。

33.c.将上述含催化剂超细胶粉转入热解炉进行热裂解,热裂解条件为氮气气氛下180℃进行3h。

34.测试结果如图1、2所示,胶粉热重(tg)起始降解温度(5%失重),无催化剂时为266.28℃,含催化剂为237.15℃,均低于对比例;收集得到粗制dmc占所投胶粉比例,无催化剂为55.61%,含催化剂为61.58%,均高于对比例。

35.对比例a.将废硅橡胶从废旧硅橡胶制品(废旧复合绝缘子上的伞裙)中分离下来,用湿法破碎机将其破碎成直径为0.2 cm的胶粒并进行离心甩干,然后对该样品进行热重(tg)、py-gc/ms测试及索氏抽提。

36.b.将破碎所得胶粒与催化剂koh进行复合,koh用量为破碎所得胶粒的8wt%,获得含催化剂胶粒;并进行热重(tg)、py-gc/ms测试。

37.c.将上述含催化剂胶粒转入热解炉进行热裂解,热裂解条件为氮气气氛下180℃进行3h。

38.d.将步骤a准备好的硅橡胶胶粒进行索氏抽提,得仅破碎样品小分子失重率η=0.98%。

39.测试结果如图1、2所示,未力化学研磨胶粒的索氏抽提小分子失重率η=0.98%;胶粒热重(tg)起始降解温度(5%失重),无催化剂时为283.02℃,含催化剂为266.27℃;收集得到粗制dmc占所投胶粒比例,无催化剂为45.59%,含催化剂为51.44%。

40.分析测试条件:a.热重条件为:升温速率20 ℃/min、温度量程为30~900 ℃,n2气氛。

41.b.抽提失重率:将准备好的仅破碎的硅橡胶样品进行索氏抽提,在分析天平上称取1 g左右记为m1,称4个,并用铜网进行包裹,以防样品溢于溶剂。在单口烧瓶中加入 300 ml 左右正己烷作为抽提溶剂,将其置于硅油锅中,在 90 ℃的油温下进行12 h的抽提。将4个硅橡胶样品取出,置于真空干燥箱中 60 ℃下减压干燥 4 h,再次用分析天平进行称重。在此过程中重复该减压干燥过程,直至前后两次减压干燥后质量差≤2 mg,记录此时样品的质量记为m2。根据样品索氏抽提前后质量变化计算抽提失重率(η=(m

1-m2)/m1×

100%),取4个样品的平均值。

42.c.裂解-气相色谱:裂解条件:550 ℃12s,接口温度:300 ℃;gc进样口温度:320℃,分流比:30,柱流速:1ml/min;升温程序:40℃(恒温1min) 5℃/min 到80℃,15℃/min到300℃(恒温15min);电子能量70ev,离子源温度230℃,传输线温度300℃,质量扫描范围m/z 40-550,扫描方式:全扫描。