1.本实用新型属于能源电力行业锅炉化学清洗技术领域,具体涉及一种锅炉化学清洗系统。

背景技术:

2.锅炉化学清洗是指采用一定的清洗工艺,通过化学药剂的水溶液与锅炉水汽系统中的腐蚀产物、沉积物和污染物发生化学反应而使锅炉受热面内表面清洁,并在金属表面形成良好钝化膜的方法。化学清洗时防止受热面因腐蚀和结垢引起事故的必要措施,同时也是提高锅炉热效率、改善机组水汽品质的有效措施之一。按照电力行业标准dl/t 794-2012《火力发电厂锅炉化学清洗导则》中的规定,新建锅炉的清洗范围包括:直流炉和过热蒸汽出口压力为9.8mpa及以上的汽包炉,在投产前必须进行化学清洗;压力在9.8mpa一下的汽包炉,当垢量小于150g/m2时,可不进行酸洗,但必须进行碱洗或碱煮。运行锅炉也同样按照主蒸汽压力、垢量规定了清洗间隔年限。

3.发电厂余热锅炉化学清洗通常存在以下问题。

4.一是发电厂余热锅炉常见的为三压式或双压式,一般分为高中低压三个系统或高低压两个系统,各系统汽包的中心线标高不同,若同时进行循环清洗,则液位难以控制,无法将各系统的汽包中心线以下完全进行清洗。且各系统的通流面积不同且均较大,若同时清洗,对清洗泵的参数要求较高,且需要更加准确的控制各系统的水量分配,增加了清洗难度。

5.二是同一压力等级的系统内,各受热面的通流面积区别较大,如清洗范围内的省煤器和蒸发器的通流面积可能存在10倍的差距。若按照余热锅炉常规的工艺流程进行清洗,这就使得清洗过程中如何控制各部分管道内流速均在标准规定范围内增加了难度。

6.三是化学清洗工艺包括水冲洗、碱洗、碱洗后水冲洗、酸洗、酸洗后水冲洗、漂洗和钝化等步骤,每个步骤的药品种类、药品浓度、药液温度、回液位置等都不相同。清洗系统应根据不同清洗步骤的需要,安全、稳定、快速的满足工艺需求。

技术实现要素:

7.为了克服上述现有技术存在的不足,本实用新型的目的在于提供一种锅炉化学清洗系统,能够实现余热锅炉高中低压系统的独立循环化学清洗;清洗系统容易控制流量分配,使得同一系统内各受热面在清洗过程中流速相差不大且均在标准规定的范围内;清洗工艺中每个步骤操作简单安全、清洗过程稳定、系统响应迅速,满足化学清洗工艺的要求。

8.为了实现上述目的,本实用新型采用的技术方案是:

9.一种锅炉化学清洗系统,包括清洗单元、低压系统单元、中压系统单元、高压系统单元;

10.所述清洗系统单元包括配药箱1,所述配药箱1出口通过至清洗箱管道2与清洗箱3相连接,所述清洗箱3出口连接有出口母管4,所述出口母管4上依次安装有清洗箱出口阀5、

清洗泵6、清洗泵出口阀7;

11.所述清洗泵出口阀7后的出口母管4分为两路支路,一路通过清洗泵再循环管道8连接至清洗箱3,所述清洗泵再循环管道8上安装有清洗泵再循环阀9,另一路通过进液母管10依次连接至低压系统、中压系统、高压系统,并最终通过回液母管42返回清洗单元。

12.所述回液母管42包括两路支路,一路通过回液阀与废水池52相连,另一路通过再循环阀49与出口母管4相连,所述回液母管42上安装有取样管道44,所述取样管道44上安装有取样阀45;所述回液母管42上安装有至雨水井管道46,所述至雨水井管道46上安装有至雨水井阀47。

13.所述进液母管10及回液母管42之间依次连接有监视管入口阀11、监视管流量计12、监视管13、监视管出口阀14。

14.所述清洗箱3顶部连接有除盐水补水管道53,所述除盐水补水管道上安装有除盐水补水阀54,所述清洗水箱3顶部连接有蒸汽热源管道55,所述蒸汽热源管道55上安装有蒸汽热源阀56。

15.所述低压系统单元包括与进液母管10相连的低压省煤器进液管道15,所述低压省煤器进液管道15上安装有低压省煤器进液阀16,所述进液母管10与低压蒸发器进液管道18相连,所述低压蒸发器进液管道18上安装有低压省煤器进液阀19,所述低压省煤器进液管道15连接至低压省煤器17,所述低压蒸发器进液管道18连接至低压蒸发器20,所述低压省煤器17及低压蒸发器20均连接至低压汽包21,所述低压汽包21通过低压汽包回液管道22与回液管道42相连,所述低压汽包回液管道22上安装有低压汽包回液阀23。

16.所述中压系统单元包括与进液母管10相连的中压省煤器进液管道24,所述中压省煤器进液管道24上安装有中压省煤器进液阀25,所述进液母管10与中压蒸发器进液管道27相连,所述中压蒸发器进液管道27上安装有中压省煤器进液阀28,所述中压省煤器进液管道24连接至中压省煤器26,所述中压蒸发器进液管道27连接至中压蒸发器29,所述中压省煤器26及中压蒸发器29均连接至中压汽包30,所述中压汽包30通过中压汽包回液管道31与回液管道42相连,所述中压汽包回液管道31上安装有中压汽包回液阀32。

17.所述高压系统单元包括与进液母管10相连的高压省煤器进液管道33,所述高压省煤器进液管道33上安装有高压省煤器进液阀34,所述进液母管10与高压蒸发器进液管道36相连,所述高压蒸发器进液管道36上安装有高压省煤器进液阀37,所述高压省煤器进液管道33连接至高压省煤器35,所述高压蒸发器进液管道36连接至高压蒸发器37,所述高压省煤器35及高压蒸发器38均连接至高压汽包39,所述高压汽包39通过高压汽包回液管道40与回液管道42相连,所述高压汽包回液管道40上安装有高压汽包回液阀41。

18.本实用新型的有益效果:

19.本实用新型系统简单,能够实现余热锅炉高中低压系统的独立循环化学清洗;清洗系统容易控制流量分配,使得同一系统内各受热面在清洗过程中流速相差不大且均在标准规定的范围内;清洗工艺中每个步骤操作简单安全、清洗过程稳定、系统响应迅速,满足化学清洗工艺的要求。

附图说明

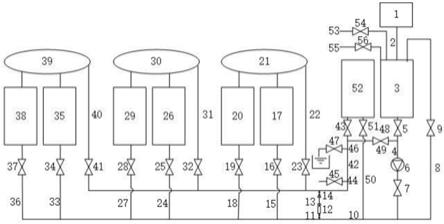

20.图1是本实用新型的结构示意图。

21.附图中,1:配药箱,2:至清洗箱管道,3:清洗箱,4:出口母管,5:清洗箱出口阀,6:清洗泵,7:清洗泵出口阀,8:清洗泵再循环管道,9:清洗泵再循环阀,10:进液母管,11:监视管入口阀,12:监视管流量计,13:监视管,14:监视管出口阀,15:低压省煤器进液管道,16:低压省煤器进液阀,17:低压省煤器,18:低压蒸发器进液管道,19:低压蒸发器进液阀,20:低压蒸发器,21:低压汽包,22:低压汽包回液管道,23:低压汽包回液阀,24:中压省煤器进液管道,25:中压省煤器进液阀,26:中压省煤器,27:中压蒸发器进液管道,28:中压蒸发器进液阀,29:中压蒸发器,30:中压汽包,31:中压汽包回液管道,32:中压汽包回液阀,33:高压省煤器进液管道,34:高压省煤器进液阀,35:高压省煤器,36:高压蒸发器进液管道,37:高压蒸发器进液阀,38:高压蒸发器,39:高压汽包,40:高压汽包回液管道,41:高压汽包回液阀,42:回液母管,43:回液阀,44:取样管道,45:取样阀,46:至雨水井管道,47:至雨水井阀,48:再循环管道,49:再循环阀,50:进液母管排放管道,51:进液母管排放阀,52:废水池,53:除盐水补水管道,54:除盐水补水阀,55:蒸汽热源管道,56:蒸汽热源阀。

具体实施方式

22.下面结合附图对本实用新型作进一步详细说明。

23.如图1所示:包括清洗单元、低压系统单元、中压系统单元、高压系统单元。

24.所述清洗系统单元包括配药箱1,所述配药箱1出口通过至清洗箱管道2与清洗箱3相连接。所述清洗箱3出口连接有出口母管4。所述出口母管4上依次安装有清洗箱出口阀5、清洗泵6、清洗泵出口阀7。

25.所述清洗泵出口阀7后包括两路支路,一路通过清洗泵再循环管道8连接至清洗箱3,所述清洗泵再循环管道8上安装有清洗泵再循环阀9。另一路通过进液母管10依次连接至低压系统、中压系统、高压系统,并最终通过回液母管42返回清洗单元。所述回液母管42包括两路支路,一路通过回液阀与废水池52相连,另一路通过再循环阀49与出口母管4相连。所述回液母管42上安装有取样管道44,所述取样管道44上安装有取样阀45;所述回液母管42上安装有至雨水井管道46,所述至雨水井管道46上安装有至雨水井阀47。

26.所述进液母管10及回液母管42之间依次连接有监视管入口阀11、监视管流量计12、监视管13、监视管出口阀14。

27.所述清洗箱3顶部连接有除盐水补水管道53,所述除盐水补水管道上安装有除盐水补水阀54。所述清洗水箱3顶部连接有蒸汽热源管道55,所述蒸汽热源管道55上安装有蒸汽热源阀56。

28.所述低压系统单元包括与进液母管10相连的低压省煤器进液管道15,所述低压省煤器进液管道15上安装有低压省煤器进液阀16,所述进液母管10与低压蒸发器进液管道18相连,所述低压蒸发器进液管道18上安装有低压省煤器进液阀19。所述低压省煤器进液管道15连接至低压省煤器17,所述低压蒸发器进液管道18连接至低压蒸发器20。所述低压省煤器17及低压蒸发器20均连接至低压汽包21。所述低压汽包21通过低压汽包回液管道22与回液管道42相连,所述低压汽包回液管道22上安装有低压汽包回液阀23。

29.所述中压系统单元包括与进液母管10相连的中压省煤器进液管道24,所述中压省煤器进液管道24上安装有中压省煤器进液阀25,所述进液母管10与中压蒸发器进液管道27相连,所述中压蒸发器进液管道27上安装有中压省煤器进液阀28。所述中压省煤器进液管

道24连接至中压省煤器26,所述中压蒸发器进液管道27连接至中压蒸发器29。所述中压省煤器26及中压蒸发器29均连接至中压汽包30。所述中压汽包30通过中压汽包回液管道31与回液管道42相连,所述中压汽包回液管道31上安装有中压汽包回液阀32。

30.所述高压系统单元包括与进液母管10相连的高压省煤器进液管道33,所述高压省煤器进液管道33上安装有高压省煤器进液阀34,所述进液母管10与高压蒸发器进液管道36相连,所述高压蒸发器进液管道36上安装有高压省煤器进液阀37。所述高压省煤器进液管道33连接至高压省煤器35,所述高压蒸发器进液管道36连接至高压蒸发器37。所述高压省煤器35及高压蒸发器38均连接至高压汽包39。所述高压汽包39通过高压汽包回液管道40与回液管道42相连,所述高压汽包回液管道40上安装有高压汽包回液阀41。

31.本实用新型的工作原理:

32.对余热锅炉高中低压系统进行独立的循环化学清洗。清洗流程为:低压系统:清洗箱3

→

出口管道4

→

进液母管10

→

低压省煤器进液管道15/低压蒸发器进液管道18

→

低压省煤器17/低压蒸发器20

→

低压汽包21

→

低压汽包回液管道22

→

回液母管42

→

再循环阀49/回液阀43。中压系统:清洗箱3

→

出口管道4

→

进液母管10

→

中压省煤器进液管道24/中压蒸发器进液管道27

→

中压省煤器26/中压蒸发器29

→

中压汽包30

→

中压汽包回液管道31

→

回液母管42

→

再循环阀49/回液阀43。高压系统:清洗箱3

→

出口管道4

→

进液母管10

→

高压省煤器进液管道33/高压蒸发器进液管道36

→

高压省煤器35/高压蒸发器38

→

高压汽包39

→

高压汽包回液管道40

→

回液母管42

→

再循环阀49/回液阀43。省煤器与蒸发器同时进液,再经下降管回液,清洗系统容易控制流量分配,并且同一系统内各受热面在清洗过程中流速相差不大且均在标准规定的范围内。

33.各系统的化学清洗步骤一般包括水冲洗、酸洗、酸洗后水冲洗、漂洗和钝化、排放。以低压系统为例,中压系统和高压系统的流程类似。在进行水冲洗时,打开除盐水补水阀54,除盐水通过除盐水补水管道53补充至清洗箱3。打开清洗箱出口阀5、清洗泵出口阀7、低压省煤器进液阀16、低压蒸发器进液阀19、低压汽包回液阀23、至雨水井阀47。启动清洗泵6,除盐水按照清洗箱3

→

出口管道4

→

进液母管10

→

低压省煤器进液管道15/低压蒸发器进液管道18

→

低压省煤器17/低压蒸发器20

→

低压汽包21

→

低压汽包回液管道22

→

回液母管42

→

至雨水井阀47的流程对低压系统进行冲洗,直至出水达到透明无杂物为准。期间通过调整清洗泵出口阀7、低压省煤器进液阀16、低压蒸发器进液阀19、低压汽包回液阀23的开度,将低压省煤器17、低压蒸发器20及其系统内的流速控制在规定范围内。调整完成后维持以上阀门开度。打开监视管入口阀11、监视管出口阀14,调整监视管流量计12至规定范围内,确保酸洗过程中监视管及监视管内的指示片同样参与酸洗过程。

34.水冲洗完成后,进行酸洗步骤,打开除盐水补水阀54,将除盐水补充至清洗箱3。在水冲洗步骤的状态下,打开再循环阀49,关闭至雨水井阀47,将除盐水进行循环,除盐水按照清洗箱3

→

出口管道4

→

进液母管10

→

低压省煤器进液管道15/低压蒸发器进液管道18

→

低压省煤器17/低压蒸发器20

→

低压汽包21

→

低压汽包回液管道22

→

回液母管42

→

清洗泵6的流程准备升温,期间除盐水补水阀根据低压汽包21和清洗箱3的需要进行开启或关闭。打开蒸汽热源阀,将蒸汽经蒸汽热源管道55送入清洗箱3,与除盐水充分混合升温。当温度到达清洗温度后,关闭蒸汽热源阀56。后续蒸汽热源阀56根据所需温度需要进行开启或关闭。升温完成后,进行进药。药品在配药箱1中进行配制,经至清洗箱管道2送入清洗箱,当系

统内药品浓度达到清洗要求后,停止配药。期间如有需要,可打开清洗泵再循环阀9,经清洗泵再循环管道8进行再循环,使药品浓度更快稳定。开始进行酸洗后,按照规范要求进行取样化验,打开取样阀45,经取样管道44进行取样并化验。酸洗期间根据水量需要调整除盐水补水阀54进行补水;根据温度需要调整蒸汽热源阀56进行蒸汽热源的补充。当化验指标达到要求后,准备结束酸洗。

35.酸洗完成后,进行酸洗后水冲洗步骤。关闭蒸汽热源阀56,打开除盐水补水阀54,打开回液阀43,关闭再循环阀49,利用除盐水将酸液顶出,按照清洗箱3

→

出口管道4

→

进液母管10

→

低压省煤器进液管道15/低压蒸发器进液管道18

→

低压省煤器17/低压蒸发器20

→

低压汽包21

→

低压汽包回液管道22

→

回液母管42

→

废水池52的流程将废液排放至废水池52。冲洗过程中打开取样阀45,经取样管道44进行取样并化验。当冲洗达标后,准备进行漂洗和钝化。关闭监视管入口阀11、监视管出口阀14,拆除监视管13两端连接的法兰,取出监视管13内安装的指示片,并通过指示片测定腐蚀速率。观察监视管内部清洗效果,然后回装。再打开监视管入口阀11、监视管出口阀14。

36.酸洗后水冲洗完成后,进行漂洗和钝化步骤。打开再循环阀49,关闭回液阀43,建立循环,打开蒸汽热源阀56,当系统内温度上升到所需温度后,关闭蒸汽热源阀56,在配药箱1内配制药品,并通过至清洗箱管道2送入清洗箱3。期间如有需要,可打开清洗泵再循环阀9,经清洗泵再循环管道8进行再循环,使药品浓度更快稳定。打开取样阀45并化验,当系统内药品浓度达到漂洗和钝化要求后计时。循环2h左后,完成漂洗和钝化。

37.漂洗和钝化完成后,进行排放步骤。停运清洗泵6,打开回液阀43,打开进液母管排放阀51,系统内的废液将通过回液母管42经回液阀43、进液母管10及进液母管排放管道50经进液母管排放阀51排放至废水池52。

38.清洗工艺中每个步骤操作简单安全、清洗过程稳定、系统响应迅速,满足化学清洗工艺的要求。