1.本发明涉及路桥材料领域,具体涉及一种高效液体沥青温拌剂及其应用方法。

背景技术:

2.温拌沥青混合料具有温拌易密实、抑烟、节能等特点,是路桥铺装领域未来的发展趋势。市售产品有固体和液体两种形式,固体产品包括合成沸石粉、有机蜡,液体产品包括温拌用乳化沥青、皂液浓缩液,这些产品发挥温拌效果主要通过提升对沥青的降粘作用或提升沥青与石料的界面作用,提高沥青对石料的裹覆性需在沥青中引入电荷作用或提高沥青的表面自由能,目前,市售温拌剂产品未能同时解决温拌易密实和沥青对石料裹覆性问题。

3.有鉴于上述现有温拌剂中存在的缺陷,本发明人基于从事此类材料多年丰富经验及专业知识,配合理论分析,加以研究创新,开发一种高效液体沥青温拌剂及其应用方法,使温拌沥青能够更好的在石料表面铺展,提高温拌沥青在石料表面的裹覆厚度,并提升沥青混合料的马歇尔稳定度、动稳定度及低温弯曲性能,在实现沥青混合料温拌的同时提高沥青混合料的抗水损能力。

技术实现要素:

4.本发明的第一个目的是提供一种高效液体沥青温拌剂,解决温拌易密实和沥青对石料裹覆性问题,并提升沥青混合料的马歇尔稳定度、动稳定度及低温弯曲性能。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.本发明提供一种高效液体沥青温拌剂,包括脂肪酸4~8份、羧基化石墨烯0.5~1份、三乙醇胺10~20份、多烯多胺5~10份和非离子表面活性剂10~20份。本发明通过脂肪酸、羧基化石墨烯和三乙醇胺三者间的酯化反应得到了温拌剂ⅰ,大幅提高沥青表面自由能、非离子表面活性剂提升沥青与石料间的界面作用力;且温拌剂ⅰ与多烯多胺酰胺化的化学键作用生成的混合物能够与温拌剂i协同发挥温拌作用,并提升沥青对石料的裹覆性能。

7.进一步的,脂肪酸为硬脂酸、棕榈酸或油酸中的任意一种。脂肪酸的羧基可与三乙醇胺酯化反应,生成的产物中的非极性直链烷烃可与沥青具有很好的相容性,极性胺基可捕获石料表面的极性基团。

8.进一步的,羧基化石墨烯层数为5~10层,尺寸为15~50μm。羧基化石墨烯中的石墨烯具有多个芳香环,与沥青具有很好的相容性,石墨烯表面的羧基与三乙醇胺可酯化反应。选择尺寸为15~50um的羧基化石墨烯,便于在沥青中连续分散,避免尺寸较小而孤立分散或尺寸较大而团聚,选择层数为5~10层是考虑到采用工业化羧基化石墨烯,降低成本。

9.进一步的,多烯多胺为二乙烯三胺。二乙烯三胺可以与石料表面的水膜结合,在石料表面分布,并与温拌剂ⅰ中剩余的脂肪酸或羧基化石墨烯发生酰胺化反应,与温拌剂i发挥协同作用,共同起到温拌效果,通过化学键作用提高沥青对石料的裹覆性能。

10.本发明的第二个目的是提供一种高效液体沥青温拌剂的应用方法,具有同样的技

术效果。

11.本发明的上述技术目的是由以下技术方案实现的:

12.本发明提供的一种高效液体沥青温拌剂的应用方法,将脂肪酸,羧基化石墨烯和三乙醇胺反应后得到温拌剂i,将温拌剂i加入到沥青中得到含有温拌剂i的温拌沥青,再向温拌沥青中加入多烯多胺和非离子表面活性剂,使多烯多胺与温拌剂i酰化反应,温拌剂ⅰ起温拌的同时,提高制备温拌沥青的表面自由能,使温拌沥青能够更好的在石料表面铺展,并同多烯多胺以及与多烯多胺酰胺化的温拌剂i产生协同作用,进一步提高温拌沥青的力学性能。

13.进一步的,多烯多胺和非离子表面活性剂的加入方式是将多烯多胺和非离子表面活性剂富集在石料表面后,将富集了多烯多胺和非离子表面活性剂的石料加入到温拌沥青中。非离子表面活性剂和多烯多胺通过极性基团结合石料表面微量水分,在石料表面成膜,非极性基团与温拌沥青相溶,因此将其富集到石料表面后再加入温拌沥青中,能够提高温拌沥青在石料表面的裹覆厚度。

14.本发明中,椰子油二乙醇胺作为非离子表面活性剂,具有极性和非极性基团,在沥青混合料拌合过程中可提高带有温拌剂ⅰ的温拌沥青对石料的裹覆,椰子油二乙醇胺不参与温拌剂ⅰ制备温拌剂ⅱ的反应,二乙烯三胺与温拌剂ⅰ反应生成酰胺化合物,同样具有温拌性能,未反应完的二乙烯三胺由于带碱性基团,在混合料中也可提高沥青对石料的裹覆。

15.进一步的,本发明提供的高效液体沥青温拌剂的应用方法,具体包括如下操作步骤:

16.s1、将脂肪酸、羧基化石墨烯加热后,缓慢加入三乙醇胺,搅拌均匀得到温拌剂i;

17.s2、将温拌剂ⅰ加入沥青中,搅拌得到温拌沥青;

18.s3、对石料表面水洗除尘并烘干,将非离子表面活性剂、多烯多胺通过浸润并烘干的方法富集于石料表面;

19.s4、将步骤s3得到的石料加入到步骤s2得到的温拌沥青中,制备温拌沥青混合料。本发明中采用温拌剂i首先对沥青进行改性,产生温拌作用,后又使温拌剂i与多烯多胺发生酰胺化反应,得到的混合物中,酰胺化的温拌剂i继续产生温拌作用,没有被酰胺化的多烯多胺具有碱性基团,对石料具有预裹附能力。

20.进一步的,采用高压气喷的方式将多烯多胺和非离子表面活性剂喷洒在石料表面。

21.进一步的,沥青为sbs改性沥青。sbs改性沥青是保证温拌沥青混合料路用性能的前提,sbs改性沥青着重提高沥青混合料的高低温性能。

22.进一步的,石料为玄武岩,级配为sma-13,油石比为6.0%。上述选择能够达到沥青混合料目标空隙率范围。

23.进一步的,包括如下步骤:

24.s1、将脂肪酸、羧基化石墨烯加热至170℃,缓慢加入三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ;

25.s2、将温拌剂ⅰ加入沥青中,在200r/min搅拌1h,制备温拌沥青;

26.s3、对石料表面水洗除尘并烘干,将非离子表面活性剂、多烯多胺通过浸润并烘干的方式富集于石料表面;

27.s4、将步骤s2中的温拌沥青加热到160℃、将步骤s3中的石料加热到155℃,混合均匀制备温拌沥青混合料。

28.综上所述,本发明具有以下有益效果:

29.本发明通过脂肪酸、羧基化石墨烯与三乙醇胺反应生成温拌剂ⅰ,温拌剂ⅰ起温拌同时,提高制备温拌沥青的表面自由能,使温拌沥青能够更好的在石料表面铺展。其次,椰子油二乙醇胺和多烯多胺通过极性基团结合石料表面微量水分,在石料表面成膜,非极性基团与温拌沥青相溶,提高温拌沥青在石料表面的裹覆厚度。最后,多烯多胺与温拌剂ⅰ中的剩余羧基酰胺化反应生成酰胺化合物,该酰胺化合物与温拌剂i和剩余的多烯多胺组成了新的具有温拌能力的混合物,进一步提高温拌沥青对石料的裹覆能力;羧基化石墨烯在沥青中分布,在sbs改性沥青的基础上进一步提升沥青混合料的马歇尔稳定度、动稳定度及低温弯曲性能,在实现沥青混合料温拌的同时提高沥青混合料的抗水损能力。

具体实施方式

30.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种高效液体沥青温拌剂及其应用方法,其具体实施方式、特征及其功效,详细说明如后。

31.实施例中所用原料来源:

32.油酸:工业级,常州朗润化工有限公司;

33.羧基化石墨烯:苏州碳丰石墨烯科技有限公司;

34.三乙醇胺:分析纯,国药集团化学试剂有限公司;

35.椰子油二乙醇胺:分析纯,国药集团化学试剂有限公司;

36.二乙烯三胺:分析纯,国药集团化学试剂有限公司;

37.沥青:sbs改性沥青,江苏中亿通道路新材料有限公司;

38.玄武岩石料:江苏茅迪集团有限公司;

39.棕榈酸:分析纯,国药集团化学试剂有限公司;

40.硬脂酸:分析纯,国药集团化学试剂有限公司。

41.实施例1:一种高效液体沥青温拌剂及其应用方法

42.本实施例中提供的高效液体沥青温拌剂包括温拌剂i和二乙烯三胺和椰子油二乙醇胺,其中,温拌剂i的制备方法如下:将80g油酸、10g羧基化石墨烯加热至170℃,缓慢加入20g三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ。

43.本实施例中高效液体沥青温拌剂的制备过程是在制备沥青混合料的过程中完成,减少了高效液体沥青温拌剂的制备工序,同时使温拌剂ⅰ和多烯多胺以及被温拌剂i酰胺化的多烯多胺协同发挥温拌作用,并提升沥青对石料的裹覆性能。其具体步骤如下:

44.s1、将0.5g温拌剂ⅰ加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

45.s2、对石料表面进行水洗除尘并烘干,将2g椰子油二乙醇胺、1g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

46.s3、将步骤s1中的温拌沥青加热到160℃,将步骤s2中的石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

47.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

48.实施例2:一种高效液体沥青温拌剂及其应用方法

49.本实施例中提供的高效液体沥青温拌剂包括温拌剂i、椰子油二乙醇胺和二乙烯三胺,其中,温拌剂i的制备方法如下:将100g棕榈酸、14g羧基化石墨烯加热至170℃,缓慢加入24g三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ。

50.本实施例中高效液体沥青温拌剂的制备过程是在制备沥青混合料的过程中完成,减少了温拌剂的制备工序,同时使高效液体沥青温拌剂的效果发挥的更加充分,其具体步骤如下:

51.s1、将0.5g温拌剂ⅰ加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

52.s2、对石料表面水洗除尘并烘干,将2.4g椰子油二乙醇胺、1.4g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

53.s3、将步骤s1中的温拌沥青加热到160℃,将步骤s2中的石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

54.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

55.实施例3:一种高效液体沥青温拌剂及其应用方法

56.本实施例中提供的高效液体沥青温拌剂包括温拌剂i、二乙烯三胺和椰子油二乙醇胺,其中,温拌剂i的制备方法如下:将140g硬脂酸、18g羧基化石墨烯加热至170℃,缓慢加入32g三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ。

57.本实施例中高效液体沥青温拌剂的制备过程是在制备沥青混合料的过程中完成,减少了温拌剂的制备工序,同时使高效液体沥青温拌剂的效果发挥的更加充分,其具体步骤如下:

58.s1、将0.5g温拌剂ⅰ加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

59.s2、对石料表面水洗除尘并烘干,将3.2g椰子油二乙醇胺、1.8g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

60.s3、将步骤s1中的温拌沥青加热到160℃,将步骤s2中的石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

61.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

62.实施例4:一种高效液体沥青温拌剂及其应用方法

63.本实施例中提供的高效液体沥青温拌剂包括温拌剂i、二乙烯三胺和椰子油二乙醇胺,其中,温拌剂i的制备方法如下:将160g油酸、20g羧基化石墨烯加热至170℃,缓慢加入40g三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ。

64.本实施例中高效液体沥青温拌剂的制备过程是在制备沥青混合料的过程中完成,减少了温拌剂的制备工序,同时使高效液体沥青温拌剂的效果发挥的更加充分,其具体步骤如下:

65.s1、将0.5g温拌剂ⅰ加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

66.s2、对石料表面水洗除尘并烘干,将4g椰子油二乙醇胺、2g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

67.s3、将步骤s1中的温拌沥青加热到160℃,将石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

68.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

69.对比实施例1:一种温拌剂及其应用方法

70.本对比实施例中提供的温拌剂包括温拌剂i、二乙烯三胺和椰子油二乙醇胺,其中,温拌剂i的制备方法如下:将80g油酸加热至170℃,缓慢加入20g三乙醇胺,在500r/min搅拌2h,制备温拌剂ⅰ。

71.本对比实施例中温拌剂的制备过程是在制备沥青混合料的过程中完成,其具体步骤如下:

72.s1、将0.5g温拌剂ⅰ加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

73.s2、对石料表面水洗除尘并烘干,将2g椰子油二乙醇胺、1g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

74.s3、将步骤s1中的温拌沥青加热到160℃,将石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

75.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

76.对比实施例2:一种温拌剂及其应用方法

77.本对比实施例中提供的温拌剂包括椰子油二乙醇胺2g和二乙烯三胺1g。

78.本对比实施例中温拌剂的制备过程是在制备沥青混合料的过程中完成,其具体步骤如下:

79.s1、对石料表面水洗除尘并烘干,将2g椰子油二乙醇胺、1g二乙烯三胺通过浸润并烘干的方式富集于1667g石料表面;

80.s2、将沥青加热到160℃,将石料预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

81.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

82.对比实施例3:一种温拌剂及其应用方法

83.本对比实施例中提供的温拌剂包括油酸80g、羧基化石墨烯10g和三乙醇胺20g。

84.其中,温拌剂的制备方法如下:将80g油酸、10g羧基化石墨烯加热至170℃,缓慢加入20g三乙醇胺,在500r/min搅拌2h,制备温拌剂。

85.本对比实施例中温拌沥青的制备方法的具体步骤如下:

86.s1、将0.5g温拌剂加入100g的沥青中,在200r/min搅拌1h,制备温拌沥青;

87.s2、将沥青加热到160℃,将1667g石料表面水洗除尘并烘干预热到155℃,两者混合搅拌均匀制备温拌沥青混合料。

88.其中,石料为玄武岩,级配为sma-13,油石比为6.0%。

89.性能测试:

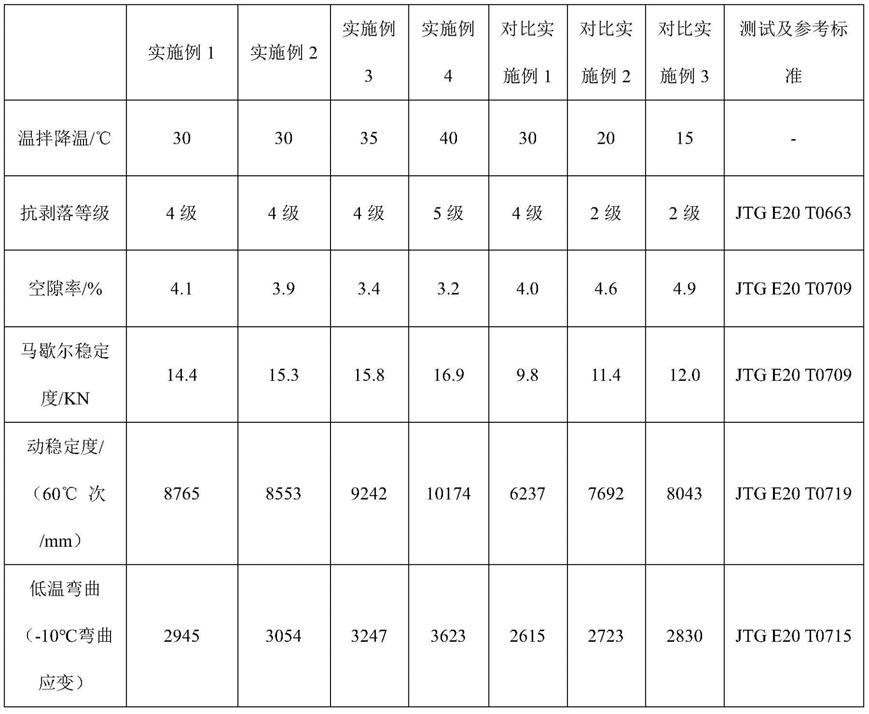

90.实施例1~4及对比实施例1~3的性能如下表所示。

91.表1实施例1~4及对比实施例1~3的性能测试结果

[0092][0093]

实施例4中椰子油二乙醇胺与二乙烯三胺的加入量较实施例1~3最多。椰子油二乙醇胺作为非离子表面活性剂,具有极性和非极性基团,在沥青混合料拌合过程中可提高带有温拌剂ⅰ的温拌沥青对石料的裹覆。参与反应的二乙烯三胺与温拌剂ⅰ发生酯化反应,提高沥青对石料的裹覆性,剩余未反应的二乙烯三胺由于呈碱性,可提高温拌沥青对石料的裹覆性,故实施例4抗剥落等级为5级。

[0094]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。