1.本发明涉及植物油脂提取技术领域,特别涉及一种牡丹籽油提取液及其提取方法。

背景技术:

2.油用牡丹籽中含有丰富的不饱和脂肪酸,其中α-亚麻酸占45%左右,含量较高,是人体必需的脂肪酸,必需从食品或膳食补充剂中获得。牡丹籽油在研究中发现具有较强的抗氧化能力,能有效的清除自由基,还可以降血糖降血脂,对肝损伤有明显的保护作用。

3.目前现有的牡丹籽油的提取方法有压榨法、水酶法,超声波辅助萃取法,超临界co2萃取法等等。例如,专利cn 109370763 a中采用水酶法与压榨法相结合获得牡丹籽油;专利cn 107287026 b中采用超临界co2法进行萃取提取牡丹籽油。

4.然而,以上方法中,压榨法耗能大,出油率低;超声波辅助萃取法和超临界co2萃取法出油率高,但是所用的设备价格高,导致获得的牡丹籽油成本高,不适合用于工业化应用;水酶法所用的酶价格较高,工业化应用上受到了很大的限制。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种牡丹籽油提取液及其提取方法,此法成本低廉、牡丹籽油出油率高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了tris-hcl缓冲液在植物油脂提取中的应用。

8.优选的,所述tris-hcl缓冲液的ph值为7.5~8.5。

9.本发明提供了一种牡丹籽油提取液,成分包括tris-hcl缓冲液、蔗糖和nacl。

10.优选的,所述tris-hcl缓冲液的ph值为7.5~8.5;

11.所述牡丹籽油提取液中蔗糖的浓度为0.3~0.5mol/l,nacl的浓度为0.4~0.6mol/l。

12.本发明提供了一种牡丹籽油的提取方法,包括以下步骤:

13.将牡丹籽与第一提取液混合,依次进行研磨、固液分离,所得液体进行第一离心,得到油相;

14.将所述油相与第二提取液混合,进行第二离心,得到牡丹籽油;

15.所述第一提取液、第二提取液为权利要求3或4所述的牡丹籽油提取液。

16.优选的,所述牡丹籽的质量与第一提取液的体积比为1g:(3~10)ml。

17.优选的,所述研磨后所得研磨物中固体颗粒的粒径为100~300μm。

18.优选的,所述第一离心和第二离心的温度独立为0~5℃,转速独立为15000~25000rpm,时间独立为20~40min。

19.优选的,所述油相的质量与第二提取液的体积比为1g:(1~10)ml。

20.优选的,所述第二离心后,重复进行油相与第二提取液混合、进行第二离心的过

程,所述重复的次数为2~3次。

21.本发明提供了一种牡丹籽油提取液,成分包括tris-hcl缓冲液、蔗糖和nacl。本发明将tris-hcl缓冲液用于植物油脂的提取,能够有效得将牡丹籽中的牡丹籽油提取出来,且出油率高,蔗糖和nacl能够保持牡丹籽油体的渗透压,促进牡丹籽油的提取。且此牡丹籽油提取液成本低廉,适合实际工业应用。

22.本发明提供了一种牡丹籽油的提取方法,包括以下步骤:将牡丹籽与第一提取液混合,依次进行研磨、固液分离,所得液体进行第一离心,得到油相;将所述油相与第二提取液混合,进行第二离心,得到牡丹籽油。本发明提供的提取方法操作简单,成本低廉,出油率高,且避免了昂贵设备的使用,适合实际工业应用。实施例结果表明,本发明提供的提取方法的出油率为93~96%。

附图说明

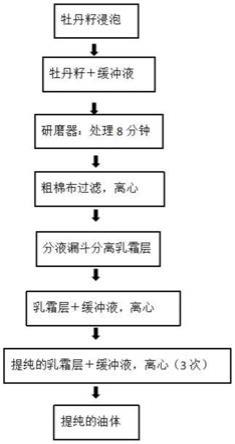

23.图1为本发明牡丹籽油的提取方法的工艺流程图。

具体实施方式

24.本发明提供了tris-hcl缓冲液在植物油脂提取中的应用。

25.在本发明中,所述tris-hcl缓冲液的ph值优选为7.5~8.5,更优选为8。在本发明中,所述tris-hcl缓冲液为三羟甲基氨基甲烷与盐酸溶液的混合液。

26.本发明提供了一种牡丹籽油提取液,成分包括tris-hcl缓冲液、蔗糖和nacl。

27.在本发明中,所述tris-hcl缓冲液的ph值优选为7.5~8.5,更优选为8。在本发明中,所述牡丹籽油提取液中蔗糖的浓度优选为0.3~0.5mol/l,更优选为0.4mol/l,nacl的浓度优选为0.4~0.6mol/l,更优选为0.5mol/l。

28.本发明提供了一种牡丹籽油的提取方法,包括以下步骤:

29.将牡丹籽与第一提取液混合,依次进行研磨、固液分离,所得液体进行第一离心,得到油相;

30.将所述油相与第二提取液混合,进行第二离心,得到牡丹籽油;

31.所述第一提取液、第二提取液为权利要求3或4所述的牡丹籽油提取液。

32.本发明将牡丹籽与第一提取液混合,依次进行研磨、固液分离,所得液体进行第一离心,得到油相。本发明对所述牡丹籽没有特殊的要求,使用本领域技术人员熟知品种的牡丹籽即可;作为本发明的具体实施例,所述牡丹籽优选为油用牡丹籽。

33.在本发明中,将牡丹籽与第一提取液混合前,本发明优选对牡丹籽进行预处理。在本发明中,所述前处理优选包括以下步骤:

34.将牡丹籽用水浸泡,得到预处理牡丹籽。

35.在本发明中,所述浸泡用水优选为去离子水。本发明对所述水的用量没有特殊的要求,能够将牡丹籽完全浸泡即可。

36.在本发明中,所述浸泡的温度优选为4~10℃,更优选为6~8℃;时间优选为12~48h,更优选为20~30h。

37.本发明对所述牡丹籽与第一提取液的混合方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。在本发明中,所述牡丹籽的质量与第一提取

液的体积比优选为1g:(3~10)ml,更优选为1g:(5~8)ml。

38.在本发明中,所述研磨的方式优选为匀浆器研磨,所述匀浆器研磨的功率优选为1000~2000w,更优选为1300~1800w。在本发明中,所述研磨后所得研磨物中固体颗粒的粒径优选为100~300μm,更优选为150~250μm。

39.在本发明中,所述固液分离的方式优选为过滤,所述过滤用滤布优选为三层粗棉布。

40.在本发明中,所述第一离心的温度优选为0~5℃,更优选为2~4℃;转速优选为15000~25000rpm,更优选为20000rpm。在本发明中,所述第一离心的时间优选为20~40min,更优选为25~35min。

41.所述第一离心后,本发明优选对所得离心液进行分液,得到油相。在本发明中,所述油相的形态为乳霜状。

42.得到所述油相后,本发明将所述油相与第二提取液混合,进行第二离心,得到牡丹籽油。在本发明中,所述油相的质量与第二提取液的体积比优选为1g:(1~10)ml,更优选为1g:(3~8)ml。

43.在本发明中,所述第二离心的温度优选为0~5℃,更优选为2~4℃;转速优选为15000~25000rpm,更优选为20000rpm。在本发明中,所述第二离心的时间优选为20~40min,更优选为25~35min。

44.在本发明中所述第二离心后还优选包括,重复进行油相与第二提取液混合、进行第二离心的过程,所述重复的次数为2~3次。

45.作为本发明的一个具体实施例,所述牡丹籽油的提取方法的工艺流程图如图1所示。

46.下面结合实施例对本发明提供的牡丹籽油提取液及其提取方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

47.实施例1

48.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1g:5ml,将浸于水的牡丹籽置于4℃下20h;

49.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5mnacl,牡丹籽与提取液的质量体积比为1g:5ml;

50.用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出富含油体的乳霜层;

51.在乳霜层中加入提取液,在4℃下以25000rpm离心30min;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5m nacl,乳霜层与提取液的质量体积比为1g:1ml;

52.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入提取液,在4℃下以25000rpm离心30min;提取液为50mm tris-hcl提取液,ph值为7.5,质量体积比为1g:5ml;重复此步骤3次,得到提纯的牡丹籽油。

53.本方法的总油提取率为94%。

54.实施例2

55.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1g:5ml,将

浸于水的牡丹籽置于4℃下22h;

56.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为8,0.3m蔗糖和0.6m nacl,质量体积比为1g:3ml;

57.用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心20min;离心液转移至分液漏斗,分离出富含油体的乳霜层;

58.在乳霜层中加入提取液,在4℃下以25000rpm离心20min;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5m nacl,质量体积比为1g:1ml;

59.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入提取液,在4℃下以15000rpm离心20min;提取液为50mm上述tris-hcl,ph值为8,质量体积比为1g:5ml;重复此步骤3次,得到提纯的牡丹籽油。

60.本方法的总油提取率为95%。

61.实施例3

62.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1g:5ml,将浸于水的牡丹籽置于4℃下18h;

63.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为8.5,0.35m蔗糖和0.55mnacl,质量体积比为1g:4ml;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以15000rpm离心30min;提取液为50mm tris-hcl,ph为8.5,0.35m蔗糖和0.55m nacl,质量体积比为1:3;

64.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以20000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:5;重复此步骤3次,得到提纯的油体;本方法的总油提取率为94%。

65.实施例4

66.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

67.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨6min,制成匀浆;提取液为50mm tris-hcl,ph值为8,0.4m蔗糖和0.5m nacl,质量体积比为1:4;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以15000rpm离心30min;提取液为50mm tris-hcl,ph值为8,0.4m蔗糖和0.5m nacl,质量体积比为1:3;

68.3)牡丹籽油体的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以15000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为8,质量体积比为1:5;重复此步骤3次,得到提纯的油体;本方法的总油提取率为93%。

69.实施例5

70.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

71.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨10min,制成匀浆;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5mnacl,质量体积比为1:5;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出

富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以25000rpm离心30min;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5m nacl,质量体积比为1:1;

72.3)牡丹籽油体的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以25000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:5;重复此步骤3次,得到提纯的油体;本方法的总油提取率为96%。

73.实施例6

74.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

75.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨12min,制成匀浆;提取液为50mm tris-hcl,ph值为7.5,0.45m蔗糖和0.45mnacl,质量体积比为1:5;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以25000rpm离心30min;提取液为50mm tris-hcl,ph值为7.5,0.45m蔗糖和0.45m nacl,质量体积比为1:1;

76.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以25000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:5;重复此步骤3次,得到提纯的油体;本方法的总油提取率为92%。

77.实施例7

78.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

79.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为8.5,0.5m蔗糖和0.6mnacl,质量体积比为1:6;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心20min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以25000rpm离心20min;提取液为50mm tris-hcl,ph值为7.5,0.5m蔗糖和0.6m nacl,质量体积比为1:6;

80.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以25000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:6;重复此步骤3次,得到提纯的油体;本方法的总油提取率为95%。

81.实施例8

82.1)牡丹籽的预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

83.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5mnacl,质量体积比为1:10;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心40min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以25000rpm离心40min;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5m nacl,质量体积比为1:8;

84.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以25000rpm离心30min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:8;重复此步骤3次,得到提纯的油体;本方法的总油提取率为94%。

85.实施例9

86.1)牡丹籽预处理:用去离子水浸泡干燥的牡丹籽,其中质量体积比为1:5,将浸于水的牡丹籽置于4℃下20h;

87.2)牡丹籽油的粗提:步骤1)中牡丹籽加入提取液中,用匀浆器研磨8min,制成匀浆;提取液为50mm tris-hcl,ph值为7.5,0.4m蔗糖和0.5mnacl,质量体积比为1:5;用三层粗棉布过滤匀浆,并将滤液在4℃下以25000rpm离心30min;离心液转移至分液漏斗,分离出富含油体的乳霜层;在乳霜层中加入提取液,在4℃下以25000rpm离心30min;提取液为50mm tris-hcl,ph-7.5,0.4m蔗糖和0.5m nacl,质量体积比为1:5;

88.3)牡丹籽油的提纯:步骤2)中分离得到的乳霜层加入tris-hcl提取液,在4℃下以25000rpm离心20min;tris-hcl提取液为50mm tris-hcl,ph值为7.5,质量体积比为1:5;重复此步骤3次,得到提纯的油体;本方法的总油提取率为96%。

89.对比例1分级法提取牡丹籽油体

90.(1)称取大小适中、色泽一致的种子5g浸泡5h后用解剖针除去种皮种胚;

91.(2)在种子中加入20ml研磨液(0.6mol/l蔗糖,10mmol/l ph=7.5的磷酸钠缓冲液)并于4℃冰上研磨成匀浆离心,在上层加入20ml漂浮液(0.4mol/l蔗糖,10mmol/lph=7.5的磷酸钠缓冲液);

92.(3)离心后取上层油层加入20ml去污清洗液(0.1%tween-200.2mol/l蔗糖,5mmol/lph=7.5的磷酸钠缓冲液)再次离心;

93.(4)在所得上层中加入20ml磷酸钠缓液,离心并收集上层油层于离心管中;

94.加入离子洗脱液(2mol/l氯化钠,0.6mol/l蔗糖,10mmol/lph=7.5的磷酸钠缓冲液)20ml,于上层加入漂浮液(2mol/l氯化钠,0.25mol/l蔗糖,10mmol/lph=7.5的磷酸钠缓冲液)20ml,离心。收集油层重悬于20ml尿素,室温震荡后加入20ml磷酸钠缓冲液,离心后收集油层于研磨液中加入己烷混匀,再次离心后去掉上层己烷油层重悬于20ml研磨液,上层加入20ml漂浮液离心,最终收集油层于10ml离心管中备用。牡丹籽油体的提取率为72%。

95.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。