一种tlcp-对位芳纶粉体共混树脂及其制备方法

技术领域

1.本发明涉及液晶高分子材料技术领域,具体涉及一种tlcp-对位芳纶粉体共混树脂及其制备方法。

背景技术:

2.液晶高分子材料(liquid crystal polymer,lcp)是上世纪60年代发展出的一种功能性材料,其链结构是由刚性棒状或碟形基团构成的,在熔融或溶液状态下能够形成不同于液体和固体的中间相态(液晶相),从而赋予了这类材料一些独特的性能。其主要物理特性有熔体粘度较低、切力变稀等。一般lcp分热致性液晶聚合物(tlcp)和溶致性液晶聚合物(llcp),其中tlcp占市场份额较多。

3.tlcp的聚合方法有熔融酯交换聚合和溶液聚合两种,一般采用熔融酯交换聚合方法。纯的tlcp树脂通过挤出成型主要用于制备纤维和薄膜。由于tlcp树脂的热稳定性和耐磨性能较差,因此与其他高性能纤维相比,由tlcp树脂制备的纤维制备的复合材料无法获得较高的耐热性和耐磨性,这严重限制了tlcp树脂的应用。

4.因此,十分有必要开发一种具有耐热性和耐磨性的tlcp树脂材料。

技术实现要素:

5.本发明的目的在于提供一种tlcp-对位芳纶粉体共混树脂及其制备方法,以解决现有技术中存在的由于tlcp树脂的热稳定性和耐磨性能较差,与其他高性能纤维相比,由tlcp 树脂制备的纤维制备的复合材料无法获得较高的耐热性和耐磨性,这严重限制了tlcp树脂的应用的技术问题。

6.为了实现上述目的,本发明的技术方案是:

7.本发明第一方面提供了一种tlcp-对位芳纶粉体共混树脂的制备方法,包括如下步骤:

8.s1取4-(溴甲基)苯甲酸原料溶解在丙酮中,得到bba溶液;

9.s2取对位芳纶纤维原料,洗涤后浸渍在所述s1制备的bba溶液中,萃取并烘干,得到备用芳纶纤维;

10.s3在二氧化碳超临界萃取装置的高压釜内加入4-(溴甲基)苯甲酸,并在上方加铜网,将所述s2制备的备用芳纶纤维放置在铜网上,通入二氧化碳,加热加压进行反应,清洗后得到改性芳纶纤维;

11.s4将所述s3制备的改性芳纶纤维磨成粉体,得到改性芳纶粉体;

12.s5以tlcp树脂反应物料、催化剂和所述s4制备的改性芳纶粉体为原料,用一步熔融法制备得到tlcp-对位芳纶粉体共混树脂。

13.通过采用上述方案,对位芳纶粉具有很好的耐温性和耐磨性,将对位芳纶粉与tlcp共混能够大大提高tlcp树脂的热稳定性和耐磨性能,从而大大增大tlcp的应用领域,但对位芳纶分子链刚直,结晶度高,而且表面光滑,分子链上可反应的官能团也因为苯环的

位阻效应难以和其他树脂等进行复合,复合界面结合较差,因此很难均匀分散在常规树脂体系中;

14.为了解决对位芳纶粉的分散问题,本发明首先将对位芳纶纤维浸渍在4-(溴甲基)苯甲酸(bba)的丙酮溶液中,使对位芳纶纤维和4-(溴甲基)苯甲酸充分接触,取出后萃取去除残留丙酮得到备用芳纶纤维;之后将备用芳纶纤维放入二氧化碳超临界萃取装置的高压釜的铜网上,并在铜网下设置4-(溴甲基)苯甲酸,利用二氧化碳超临界流体的超强扩散能力和溶解渗透性,协助4-(溴甲基)苯甲酸更多的进入芳纶纤维分子链内部,4-(溴甲基)苯甲酸与芳纶纤维分子链上的酰胺键发生亲核反应,之后羧基脱水交联分子链,并在分子链外表面修饰上羧基活性点,得到改性芳纶纤维,从而在不降低芳纶纤维强度的条件下有效改善其分散、复合能力;将改性芳纶纤维磨粉后与其他原料一起采用一步熔融法即可得到树脂体系内均匀分散有对位芳纶粉体的tlcp-对位芳纶粉体共混树脂,该共混树脂由于对位芳纶粉体的存在,大大改善了耐热性能和耐磨性能,有效提高了应用范围。

15.在上述技术方案的基础上,本发明还可以做如下改进:

16.进一步的,所述s1中bba溶液的质量浓度为10%~20%。

17.进一步的,所述s2中的洗涤具体为用丙酮洗涤,之后依次烘干、清洗去除表面丙酮,洗涤温度70~90℃,洗涤时间5~10h;所述s2中的浸渍的浴比为1:(100~300),温度为 20~30℃,时间为20~60min;所述s2中的萃取的萃取液为丙酮,萃取温度为70~90℃,萃取时间为5~10h。

18.通过采用上述方案,丙酮洗涤去除对位芳纶纤维表面的油脂杂物,之后浸渍在bba溶液中,最后用丙酮萃取去除残留丙酮。

19.进一步的,所述s3中反应的温度为90~120℃,压力为9~13mpa,反应时间为10~50min。

20.进一步的,所述s4中改性芳纶粉体的粒径小于200目。

21.进一步的,所述s5中的一步熔融法具体为:将tlcp树脂反应物料、催化剂和所述s3 制备的改性芳纶粉体加入聚合反应釜中,将所述聚合反应釜抽真空,以9~11l/min的流量通入保护气,以40~50rpm的速度进行搅拌,之后依次进行四阶段反应,第一阶段升温至200℃~230℃反应1.5~2h,第二阶段升温至210℃~260℃,同时加快搅拌速度至60~70rpm,反应 1~2h,第三阶段升温至300℃~330℃,加大保护气流量至12~15l/min,反应5~10min,第四阶段降低搅拌速度至10~20rpm,停止通入保护气,进行抽真空,30~40min后停止反应即得 tlcp-对位芳纶粉体共混树脂。

22.进一步的,所述tlcp树脂反应物料、催化剂和改性芳纶粉体的重量比为:(87~93): (2~3):(5~10)。

23.进一步的,所述tlcp树脂反应物料包括以下重量份原料:4-乙酰氧基苯甲酸6~8份和 6-乙酰氧基-2-萘甲酸2~4份。

24.进一步的,所述催化剂为醋酸锌、醋酸镁和醋酸铝中的一种或几种混合。

25.本发明第二方面提供一种采用本发明第一方面的制备方法制备的tlcp-对位芳纶粉体共混树脂。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明tlcp-对位芳纶粉体共混树脂相对于现有技术中的纯tlcp树脂,有效提

高了耐热性能和耐磨性能,增大了tlcp树脂的应用范围,其中本发明的树脂制备的母粒在热重量分析中失重5%的温度范围相对于纯tlcp树脂制备的母粒增大了155℃,本发明的树脂制备的试样在din53516耐磨性测试中的磨损量相对于纯tlcp树脂制备的试样减少了 43.3g;

28.2、本发明的制备方法在对位芳纶纤维磨粉之前,先用4-(溴甲基)苯甲酸对对位芳纶纤维进行改性,首先采用浸渍的方法使对位芳纶纤维和4-(溴甲基)苯甲酸充分接触,之后利用二氧化碳超临界流体的超强扩散能力和溶解渗透性,协助4-(溴甲基)苯甲酸更多的进入芳纶纤维分子链内部,4-(溴甲基)苯甲酸与芳纶纤维分子链上的酰胺键发生亲核反应,之后羧基脱水交联分子链,并在分子链外表面修饰上羧基活性点,有效改善了对位芳纶纤维的分散和复合能力,之后再将对位芳纶纤维磨粉并采用与其他原料共同制备复合树脂,从而保证了对位芳纶粉体在共混树脂中的均匀分散,使得共混树脂的耐热性能和耐磨性能有了显著提高。

具体实施方式

29.下面将对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

30.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

31.实施例1:

32.本实施例提供了一种tlcp-对位芳纶粉体共混树脂,采用以下步骤制备:

33.s1取4-(溴甲基)苯甲酸原料溶解在丙酮中,得到质量浓度为10%的bba溶液;

34.s2取对位芳纶纤维原料,用丙酮洗涤,之后依次烘干、清洗去除表面丙酮,浸渍在所述s1制备的bba溶液中,浴比为1:300,温度为25℃,时间为60min,之后用丙酮萃取并烘干,萃取液为丙酮,萃取温度为80℃,萃取时间为10h,得到备用芳纶纤维;

35.s3在二氧化碳超临界萃取装置的高压釜内加入过量的4-(溴甲基)苯甲酸,并在上方加铜网,将所述s2制备的备用芳纶纤维放置在铜网上,通入二氧化碳,加热加压进行反应,反应的温度为90℃,压力为13mpa,反应时间为50min,清洗后得到改性芳纶纤维;

36.s4将所述s3制备的改性芳纶纤维磨成粒径小于200目的粉体,得到改性芳纶粉体;

37.s5以tlcp树脂反应物料、催化剂和所述s4制备的改性芳纶粉体为原料,用一步熔融法制备得到tlcp-对位芳纶粉体共混树脂,一步熔融法的具体步骤为:

38.s51将tlcp树脂反应物料、催化剂和所述s3制备的改性芳纶粉体加入聚合反应釜中, tlcp树脂反应物料包括7重量份4-乙酰氧基苯甲酸和3重量份6-乙酰氧基-2-萘甲酸,催化剂为醋酸锌,tlcp树脂反应物料、催化剂和改性芳纶粉体的重量比为93:2:5;

39.s52将聚合反应釜抽真空,之后通入氮气,重复三次,保证将残留空气耗尽,以11l/min 的流量通入保护气,以40rpm的速度搅拌反应体系;

40.s53第一阶段升温至200℃反应2h;

41.s54第二阶段升温至210℃,同时加快搅拌速度至70rpm,反应1h;

42.s55第三阶段升温至300℃,加大保护气流量至12l/min,反应10min;

43.s56第四阶段降低搅拌速度至20rpm,停止通入保护气,抽真空,40min后停止反应

即得tlcp-对位芳纶粉体共混树脂。

44.实施例2:

45.本实施例提供了一种tlcp-对位芳纶粉体共混树脂,采用以下步骤制备:

46.s1取4-(溴甲基)苯甲酸原料溶解在丙酮中,得到质量浓度为15%的bba溶液;

47.s2取对位芳纶纤维原料,用丙酮洗涤,之后依次烘干、清洗去除表面丙酮,浸渍在所述s1制备的bba溶液中,浴比为1:200,温度为20℃,时间为40min,之后用丙酮萃取并烘干,萃取液为丙酮,萃取温度为80℃,萃取时间为10h,得到备用芳纶纤维;

48.s3在二氧化碳超临界萃取装置的高压釜内加入过量的4-(溴甲基)苯甲酸,并在上方加铜网,将所述s2制备的备用芳纶纤维放置在铜网上,通入二氧化碳,加热加压进行反应,反应的温度为120℃,压力为9mpa,反应时间为30min,清洗后得到改性芳纶纤维;

49.s4将所述s3制备的改性芳纶纤维磨成粒径小于200目的粉体,得到改性芳纶粉体;

50.s5以tlcp树脂反应物料、催化剂和所述s4制备的改性芳纶粉体为原料,用一步熔融法制备得到tlcp-对位芳纶粉体共混树脂,一步熔融法的具体步骤为:

51.s51将tlcp树脂反应物料、催化剂和所述s3制备的改性芳纶粉体加入聚合反应釜中, tlcp树脂反应物料包括8重量份4-乙酰氧基苯甲酸和2重量份6-乙酰氧基-2-萘甲酸,催化剂为醋酸镁,tlcp树脂反应物料、催化剂和改性芳纶粉体的重量比为:87:3:10;

52.s52将聚合反应釜抽真空,之后通入氮气,重复三次,保证将残留空气耗尽,以9l/min 的流量通入保护气,以50rpm的速度搅拌反应体系;

53.s53第一阶段升温至210℃反应2h;

54.s54第二阶段升温至240℃,同时加快搅拌速度至60rpm,反应1h;

55.s55第三阶段升温至320℃,加大保护气流量至13l/min,反应10min;

56.s56第四阶段降低搅拌速度至15rpm,停止通入保护气,抽真空,30min后停止反应即得tlcp-对位芳纶粉体共混树脂。

57.实施例3:

58.本实施例提供了一种tlcp-对位芳纶粉体共混树脂,采用以下步骤制备:

59.s1取4-(溴甲基)苯甲酸原料溶解在丙酮中,得到质量浓度为20%的bba溶液;

60.s2取对位芳纶纤维原料,用丙酮洗涤,之后依次烘干、清洗去除表面丙酮,浸渍在所述s1制备的bba溶液中,浴比为1:100,温度为30℃,时间为20min,之后用丙酮萃取并烘干,萃取液为丙酮,萃取温度为90℃,萃取时间为5h,得到备用芳纶纤维;

61.s3在二氧化碳超临界萃取装置的高压釜内加入过量的4-(溴甲基)苯甲酸,并在上方加铜网,将所述s2制备的备用芳纶纤维放置在铜网上,通入二氧化碳,加热加压进行反应,反应的温度为100℃,压力为11mpa,反应时间为10min,清洗后得到改性芳纶纤维;

62.s4将所述s3制备的改性芳纶纤维磨成粒径小于200目的粉体,得到改性芳纶粉体;

63.s5以tlcp树脂反应物料、催化剂和所述s4制备的改性芳纶粉体为原料,用一步熔融法制备得到tlcp-对位芳纶粉体共混树脂,一步熔融法的具体步骤为:

64.s51将tlcp树脂反应物料、催化剂和所述s3制备的改性芳纶粉体加入聚合反应釜中, tlcp树脂反应物料包括6重量份4-乙酰氧基苯甲酸和4重量份6-乙酰氧基-2-萘甲酸,催化剂为醋酸铝,tlcp树脂反应物料、催化剂和改性芳纶粉体的重量比为90:3:7;

65.s52将聚合反应釜抽真空,之后通入氮气,重复三次,保证将残留空气耗尽,以10l/

min 的流量通入保护气,以45rpm的速度搅拌反应体系;

66.s53第一阶段升温至220℃反应1.5h;

67.s54第二阶段升温至260℃,同时加快搅拌速度至60rpm,反应1h;

68.s55第三阶段升温至330℃,加大保护气流量至15l/min,反应5min;

69.s56第四阶段降低搅拌速度至10rpm,停止通入保护气,抽真空,30min后停止反应即得tlcp-对位芳纶粉体共混树脂。

70.对比例1:

71.本对比例提供了一种tlcp树脂,采用以下步骤制备:

72.s1将对位芳纶纤维磨成粒径小于200目的粉体,得到芳纶粉体;

73.s2以tlcp树脂反应物料、催化剂和所述s1制备的芳纶粉体为原料,用一步熔融法制备共混树脂,一步熔融法的具体步骤为:

74.s21将tlcp树脂反应物料、催化剂和所述s1制备的芳纶粉体加入聚合反应釜中,tlcp 树脂反应物料包括7重量份4-乙酰氧基苯甲酸和3重量份6-乙酰氧基-2-萘甲酸,催化剂为醋酸锌,tlcp树脂反应物料、催化剂和芳纶粉体的重量比为93:2:5;

75.s22将聚合反应釜抽真空,之后通入氮气,重复三次,保证将残留空气耗尽,以11l/min 的流量通入保护气,以40rpm的速度搅拌反应体系;

76.s23第一阶段升温至200℃反应2h;

77.s24第二阶段升温至210℃,同时加快搅拌速度至70rpm,反应1h;

78.s25第三阶段升温至300℃,加大保护气流量至12l/min,反应10min;

79.s26第四阶段降低搅拌速度至20rpm,停止通入保护气,抽真空,40min后停止反应即得。

80.对比例2:

81.本对比例提供了一种tlcp树脂,采用以下步骤制备:

82.s1将tlcp树脂反应物料和催化剂加入聚合反应釜中,tlcp树脂反应物料包括7重量份4-乙酰氧基苯甲酸和3重量份6-乙酰氧基-2-萘甲酸,催化剂为醋酸锌,tlcp树脂反应物料和催化剂的重量比为93:2;

83.s22将聚合反应釜抽真空,之后通入氮气,重复三次,保证将残留空气耗尽,以11l/min 的流量通入保护气,以40rpm的速度搅拌反应体系;

84.s23第一阶段升温至200℃反应2h;

85.s24第二阶段升温至210℃,同时加快搅拌速度至70rpm,反应1h;

86.s25第三阶段升温至300℃,加大保护气流量至12l/min,反应10min;

87.s26第四阶段降低搅拌速度至20rpm,停止通入保护气,抽真空,40min后停止反应即得。

88.效果例:

89.利用双螺杆挤出机对实施例1至3、对比例1至2的树脂进行挤出造粒,温度区间设定为240℃~280℃,机头温度280℃,转速为15r/min。

90.用热重分析仪(tg)对挤出切粒得到的母粒进行耐热型分析,记录失重5%时的温度区间。

91.用挤出切粒得到的母粒制备出ф16mm

×

8mm的标准试样,用din耐磨测试仪参照标

准 din53516进行耐磨性测试。

92.首先将标准试样置于din耐磨测试仪夹头内进行预磨,预磨至行程的一半时,称取试样质量m1,再以10n的荷重磨一个行程后称取试样质量m2,计算磨耗量m1-m2。

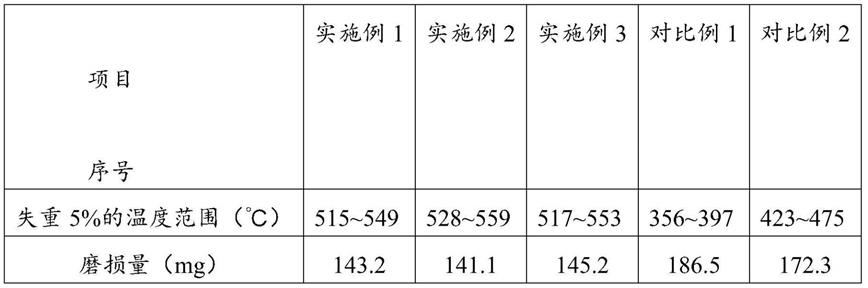

93.上述试验数据整理见下表。

[0094][0095]

由上表数据可知,实施例1至3的共混树脂制备的母粒失重5%的温度范围达到500℃以上,用实施例1至3的共混树脂制备的母粒制作的试样的磨损量在140~150之间。取实施例1分别与对比例1、对比例2进行对比,其中采用温度区间的中位值进行温度比较。

[0096]

实施例1的树脂制备的母粒失重5%的温度范围相对于对比例1的树脂制备的母粒增大了155℃,实施例1的树脂制备的试样磨损量相对于对比例1的树脂制备的试样减少了43.3g,因此实施例1的tlcp-对位芳纶粉体共混树脂相对于现有技术中的纯tlcp树脂,耐热性能和耐磨性能有了较大提升,这得益于机械性能优异的对位芳纶粉体在共混树脂体系内均匀分散。

[0097]

实施例1的树脂制备的母粒失重5%的温度范围相对于对比例2的树脂制备的母粒增大了83℃,实施例1的树脂制备的试样磨损量相对于对比例2的树脂制备的试样减少了29.1g,这主要是由于对比例2中的对位芳纶粉体未经过4-(溴甲基)苯甲酸的改性处理,导致对位芳纶粉体无法在树脂体系内均匀分散复合,影响了树脂的耐热性能和耐磨性能。

[0098]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0099]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0100]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。