1.本发明属于塑料生产制备技术领域,涉及一种塑料及其制备系统,特别是一种全降解秸秆淀粉塑料及其制备系统。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,塑料可通过注塑的方式自由改变其外形结构。塑料的主要成分是树脂,随着石油化工的不断发展,石油资源日益减少,石油副产品给环境带来的危害与日俱增,其中不可降解塑料对坏境的威胁最大。

3.现有的塑料往往不具备可降解的功能,遗留在环境中的塑料对环境造成很大的危害,环保性欠佳,而且在塑料制备系统中,挤出机是主要的制备设备,在将原料投入挤出机前,为了使不同的固体原料之间充分接触,有助于原料的融合,因此需要对原料进行搅拌,但是搅拌设备往往是单独设置,势必会增加整个系统占用的空间,同时将固体原料粉碎成粉末或颗粒,在进入挤出机时,往往会有些未粉碎完全的大颗粒原料或者因潮湿而结块的粉状原料,势必会影响原料之间的搅拌效果。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种全降解秸秆淀粉塑料及其制备系统,该全降解秸秆淀粉塑料能够在大自然的环境中进行自然降解,且降解更加完全,同时本发明提出的系统能够将搅拌与挤出两种功能融合在一个设备上,减少设备占用的空间,而且在入料的过程中能够对固定体原料进行再次粉碎,避免大粒径和块状的原料参与搅拌。

5.本发明的目的可通过下列技术方案来实现:

6.一种全降解秸秆淀粉塑料,包括如下重量份数的原料:秸秆 2-10份、树脂60-70份、聚乙烯醇纤维3-8份、玉米淀粉30-45 份、钙粉4-9份、钛白粉6-15份和植物油0.5-6份,其中树脂为生物可降解淀粉树脂,植物油为花生油、橄榄油、菜籽油、玉米油、芝麻油、大豆油中的任意一种。

7.一种全降解秸秆淀粉塑料的制备系统,包括挤出机本体、底座、搅拌桶、连接机构和送料机构,所述搅拌桶顶部的一侧连通设置有进料通道,所述进料通道的一侧栓接有箱体,所述进料通道内部的前后两侧分别转动连接有第一粉碎辊和第二粉碎辊,所述第一粉碎辊和第二粉碎辊的一端分别固定设置有第一转杆和第二转杆,所述箱体的内部栓接有第一电机,所述第一电机两侧的输出轴均固定设置有第一齿轮,所述第一转杆和第二转杆的表面均固定设置有第二齿轮,所述第一齿轮与第二齿轮相啮合,所述搅拌桶的顶部栓接有第二电机,所述第二电机的输出轴延伸至搅拌桶的内部并固定设置有驱动杆,所述驱动杆表面的两侧均栓接有搅拌叶,所述搅拌桶的内部栓接有内壳,所述内壳的内部固定设置有加热管。

8.本发明的工作原理是:开启加热管将热量传递至搅拌桶内,将原料倒入进料口的内部,并经过封闭式传送带输送至进料通道的内部,开启第一电机通过第一齿轮带动两侧的第二齿轮、第一转杆和第二转杆旋转,其使第一粉碎辊和第二粉碎辊做方向相对旋转运动,原料在两侧粉碎辊的作用下被碾碎,原料进入搅拌桶的内部,开启第二电机来带动驱动杆和搅拌叶开始旋转,并对原料进行搅拌,加热管对原料进行预热,搅拌完毕后,打开卸料开关,混合后的原料进入挤出机本体的内部,开始进行塑料制备。

9.所述连接机构包括第一连接管、卸料开关和第二连接管,所述第一连接管的顶端与搅拌桶的底部相连通,所述卸料开关连通设置在第一连接管的底部,所述第二连接管连通设置在卸料开关的底部,所述第二连接管的底部与挤出机本体的入口相连通。

10.采用以上结构,用于将搅拌桶与挤出机本体相连通,同时能够对进出料进行控制。

11.所述第一连接管与第二连接管的管径相同,所述卸料开关为圆口星型卸料器。

12.采用以上设计,其使卸料开关能够持续有效地对第一连接管的开合进行控制,并延长卸料开关的使用寿命。

13.所述送料机构包括进料口、封闭式传送带和支撑杆,所述进料口连通设置在封闭式传送带顶部的一侧,所述封闭式传送带的另一端与进料通道相连通,所述支撑杆栓接在封闭式传送带的底部。

14.采用以上结构,将原料从进料口倒入封闭式传送带,便可将原料从进料通道出入送入,实现将原料提升至高处并进行上料的效果。

15.所述封闭式传送带的整体呈倾斜设计,所述支撑杆的数量为若干组且高度逐渐增加。

16.采用以上设计,用于将原料运输至高处来进行下料,而且使得支撑杆能够更好地支撑封闭式传送带。

17.所述搅拌桶的两侧均栓接有支撑柱,所述支撑柱的另一端与底座顶部的表面栓接。

18.采用以上结构,用于对搅拌桶进行辅助支撑,并有避免搅拌桶倒塌。

19.所述内壳呈圆形设计,所述加热管的数量为若干个并呈环形阵列分布。

20.采用以上设计,分布均匀的加热管能够对搅拌中的原料进行均匀加热,提升预热效果。

21.所述第一齿轮和第二齿轮均为锥形齿轮,且两侧第二齿轮的规格大小相同。

22.采用以上结构,用于确保两侧的转杆和粉碎辊能够同步转动。

23.所述第一转杆和第二转杆远离进料通道的一端均与箱体的内壁通过轴承转动连接,所述第一转杆与第二转杆的规格大小相同。

24.采用以上结构,增加第一转杆和第二转杆在转动过程中的稳定性,并避免它们出现弯曲的状况。

25.与现有技术相比,本全降解秸秆淀粉塑料及其制备系统具有以下优点:

26.1、本发明提出的全降解秸秆淀粉塑料能够在大自然的环境中进行自然降解,且降解更加完全,避免对环境造成污染,同时本发明提出的系统能够将搅拌与挤出两种功能融合在一个设备上,减少设备占用的空间,而且在入料的过程中能够对固定体原料进行再次粉碎,避免大粒径和块状的原料参与搅拌,同时该系统能够在搅拌过程中对原料进行预加

热,并使原料在进入挤出机前保持较高的温度,有助于原料快速进入熔融状态,提升生产效率。

27.2、通过第一连接管、卸料开关和第二连接管的设置,它们的配合使用能够将搅拌桶与挤出机本体的入口相连通,同时卸料开关打开时,原料能够进入挤出机本体的内部,而卸料开关关闭时,原料停止进入,从而实现对进出料进行控制的效果。

28.3、通过进料口、封闭式传送带和支撑杆的设置,将原料从进料口倒入封闭式传送带,开启封闭式传送带便可将原料从进料通道处送入,实现上料的效果,而且支撑杆起到对封闭式传送带进行支撑的作用。

附图说明

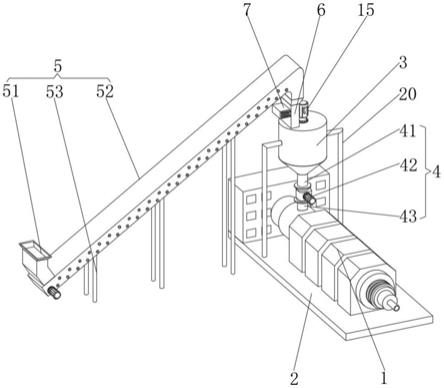

29.图1是本发明的立体结构示意图。

30.图2是本发明的立体结构示意图。

31.图3是本发明中搅拌桶的正视剖面结构示意图。

32.图4是本发明局部俯视剖面结构示意图。

33.图5是本发明搅拌桶的俯视剖面结构示意图。

34.图6是本发明的结构右视图。

35.图中,1、挤出机本体;2、底座;3、搅拌桶;4、连接机构; 41、第一连接管;42、卸料开关;43、第二连接管;5、送料机构; 51、进料口;52、封闭式传送带;53、支撑杆;6、进料通道;7、箱体;8、第一粉碎辊;9、第二粉碎辊;10、第一转杆;11、第二转杆;12、第一电机;13、第一齿轮;14、第二齿轮;15、第二电机;16、驱动杆;17、搅拌叶;18、内壳;19、加热管;20、支撑柱。

具体实施方式

36.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

37.实施例一:

38.一种全降解秸秆淀粉塑料,包括如下重量份数的原料:秸秆 2份、树脂60份、聚乙烯醇纤维3份、玉米淀粉30份、钙粉4 份、钛白粉6份和植物油1.5份,其中树脂为生物可降解淀粉树脂,植物油为花生油。

39.实施例二:

40.一种全降解秸秆淀粉塑料,包括如下重量份数的原料:秸秆 10份、树脂70份、聚乙烯醇纤维8份、玉米淀粉45份、钙粉9 份、钛白粉15份和植物油6份,其中树脂为生物可降解淀粉树脂,植物油为橄榄油。

41.如图1-图6所示,一种全降解秸秆淀粉塑料的制备系统,包括挤出机本体1、底座2、搅拌桶3、连接机构4和送料机构5,搅拌桶3顶部的一侧连通设置有进料通道6,进料通道6的一侧栓接有箱体7,进料通道6内部的前后两侧分别转动连接有第一粉碎辊8和第二粉碎辊9,第一粉碎辊8和第二粉碎辊9的规格大小相同,第一粉碎辊8和第二粉碎辊9的一端分别固定设置有第一转杆10和第二转杆11,箱体7的内部栓接有第一电机12,第一电机12为双轴电机,能够同时驱动两侧的第一齿轮13来带动两侧的粉碎辊转动,第一电机12两侧的输出轴均固定设置有第一齿轮13,第一转杆10和第二转杆11的表面均固定设置有第二齿轮14,第

一齿轮13与第二齿轮14相啮合,搅拌桶3的顶部栓接有第二电机15,第二电机15的输出轴延伸至搅拌桶3的内部并固定设置有驱动杆16,驱动杆16表面的两侧均栓接有搅拌叶 17,搅拌桶3的内部栓接有内壳18,内壳18的内部固定设置有加热管19,本发明提出的全降解秸秆淀粉塑料能够在大自然的环境中进行自然降解,且降解更加完全,避免对环境造成污染,同时本发明提出的系统能够将搅拌与挤出两种功能融合在一个设备上,减少设备占用的空间,而且在入料的过程中能够对固定体原料进行再次粉碎,避免大粒径和块状的原料参与搅拌,同时该系统能够在搅拌过程中对原料进行预加热,并使原料在进入挤出机前保持较高的温度,有助于原料快速进入熔融状态,提升生产效率。

42.连接机构4包括第一连接管41、卸料开关42和第二连接管 43,第一连接管41的顶端与搅拌桶3的底部相连通,卸料开关 42连通设置在第一连接管41的底部,第二连接管43连通设置在卸料开关42的底部,第二连接管43的底部与挤出机本体1的入口相连通,在本实施例中,通过第一连接管41、卸料开关42和第二连接管43的设置,它们的配合使用能够将搅拌桶3与挤出机本体1的入口相连通,同时卸料开关42打开时,原料能够进入挤出机本体1的内部,而卸料开关42关闭时,原料停止进入,从而实现对进出料进行控制的效果。

43.第一连接管41与第二连接管43的管径相同,卸料开关42 为圆口星型卸料器,第一连接管41和第二连接管43均为金属材料制成,质地更加坚硬,在本实施例中,圆口星型卸料器是一种星型卸料器可以用在收集物料系统中,作为料仓的卸料器,星型卸料器具有过载能力强、不易磨损等特点,通过采用上述设计,其使卸料开关42能够持续有效地对第一连接管41的开合进行控制,使用寿命更长。

44.送料机构5包括进料口51、封闭式传送带52和支撑杆53,进料口51连通设置在封闭式传送带52顶部的一侧,封闭式传送带52的另一端与进料通道6相连通,支撑杆53栓接在封闭式传送带52的底部,在本实施例中,通过进料口51、封闭式传送带 52和支撑杆53的设置,将原料从进料口51倒入封闭式传送带52,开启封闭式传送带52便可将原料从进料通道6处送入,实现上料的效果,而且支撑杆53起到对封闭式传送带52进行支撑的作用。

45.封闭式传送带52的整体呈倾斜设计,支撑杆53的数量为若干组且高度逐渐增加,在本实施例中,为了用于将原料从低处运输至高处,来进行上料,因此设计封闭式传送带52的整体呈倾斜状,而且支撑杆53的高度逐渐增加,用于对封闭式传送带52进行更好地支撑。

46.搅拌桶3的两侧均栓接有支撑柱20,支撑柱20的另一端与底座2顶部的表面栓接,支撑柱20呈弯曲设计,在本实施例中,通过支撑柱20的设置,其用于对搅拌桶3进行辅助支撑,增加其固定的牢固性,并避免搅拌桶3在重力的作用下倒塌。

47.内壳18呈圆形设计,内壳18的材质为导热材料,用于传递热量,加热管19的数量为若干个并呈环形阵列分布,而搅拌桶3 的材质为保温材料,防止热量损失,在本实施例中,为了使原料在搅拌过程中能够均匀受热,提升预热效果,因此设计加热管19 的数量为若干个并呈环形阵列分布,使得多个加热管19从各个角落来对原料进行均匀加热。

48.第一齿轮13和第二齿轮14均为锥形齿轮,且两侧第二齿轮 14的规格大小相同,在本实施例中,为了确保第一转杆10与第二转杆11的转速相同,因此设计两侧第二齿轮14的规格大小相同,从而使得第一粉碎辊8和第二粉碎辊9能够同步做方向相对的旋转运动。

49.第一转杆10和第二转杆11远离进料通道6的一端均与箱体 7的内壁通过轴承转动连接,第一转杆10与第二转杆11的规格大小相同,在本实施例中,通过设计两侧的转杆均与

箱体7的内壁转动连接,其使两侧转杆的另一端均得到了固定,增加两侧转杆在做旋转运动过程中的稳定性,避免两侧的转杆出现弯曲的状况。

50.本发明的工作原理:在工作时,首先开启加热管19,加热管 19温度上升并将热量通过内壳18传递至搅拌桶3的内部,之后将原料倒入进料口51的内部,开启封闭式传送带52和第一电机 12,其使原料经过封闭式传送带52进入进料通道6的内部,与此同时第一电机12通过第一齿轮13带动两侧的第二齿轮14旋转,其使第一转杆10和第二转杆11带动第一粉碎辊8和第二粉碎辊 9做方向相对旋转运动,之后原料进入第一粉碎辊8和第二粉碎辊9之间,小颗粒合格的固体原料能够轻松穿过,而大颗粒或者块状原料则在两侧粉碎辊的作用下被碾碎,从而避免粒径较大或块状的原料参与生产,随后原料进入搅拌桶3的内部,开启第二电机15,其带动驱动杆16和搅拌叶17开始旋转,并对不同的原料进行搅拌,从而使不同的原料相互混合,有助于不同的原料熔融在一起,同时加热管19对原料进行预热,搅拌完毕后,打开卸料开关42,混合后的原料经过第一连接管41、卸料开关42和第二连接管43进入挤出机本体1的内部,从而开始进行塑料制备,而且原料以较高的温度进入,可大幅度缩减熔融过程中需要的时间,提升工作效率。

51.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。