1.本实用新型涉及悬挂式车辆技术领域,具体而言,涉及一种底封板安装结构、车体结构及悬挂式车辆。

背景技术:

2.目前,悬挂式车辆通过设置底封板以遮挡底架,起到保护底架和提升悬挂式车辆外观的美观性的作用。

3.但大多数悬挂式车辆的底封板直接贴合设置在悬挂式车辆的底架上,或者悬挂式车辆的底封板与底架之间的空间有限,使得底封板与底架之间不具备设置相关部件的空间,造成了悬挂式车辆底部空间的浪费。

技术实现要素:

4.本实用新型解决的问题是:如何合理利用悬挂式车辆的底部空间。

5.为解决上述问题,本实用新型提供一种底封板安装结构,包括底架、底封板和连接结构,所述底封板设置在所述底架下端并与所述底架的地板之间具有间距,所述连接结构适于设置在所述底架与所述底封板之间并连接所述地板与所述底封板。

6.可选地,所述连接结构包括第一安装座和第二安装座,所述第一安装座设置在所述底封板朝向所述地板一侧的侧面上,所述第二安装座设置在所述地板与所述第一安装座相对应的位置处,且所述第一安装座与所述第二安装座适于通过紧固件连接。

7.可选地,所述第一安装座包括第一连接板和第二连接板,所述第二安装座包括第四连接板和第五连接板,所述第一连接板和所述第四连接板分别设置在所述底封板和所述地板上;所述第二连接板的一端与所述第一连接板连接,另一端朝向所述地板延伸;所述第五连接板的一端与所述第四连接板连接,另一端朝向所述底封板延伸;且所述第二连接板与所述第五连接板适于通过紧固件连接。

8.可选地,所述第二连接板上设有连接孔,所述第五连接板与所述连接孔相对应的位置处设有配合孔,所述第二连接板与所述第五连接板适于在所述连接孔和所述配合孔处通过紧固件连接。

9.可选地,所述第一安装座还包括第三连接板,所述第一连接板和所述第二连接板均垂直于所述第三连接板并与所述第三连接板连接。

10.可选地,所述底封板包括多个板材,多个所述板材沿所述底架的长度方向或宽度方向依次连接;所述第二安装座设置在所述板材朝向所述地板一侧的侧面上。

11.可选地,所述板材包括上面板、下面板和设置在所述上面板与所述下面板之间的隔热板;所述第一安装座设置在所述上面板朝向所述地板一侧的侧面上。

12.可选地,所述底封板上设有灯槽,且所述灯槽的轴线平行于所述底架的长度方向。

13.为解决上述问题,本实用新型还提供一种车体结构,包括上述所述的底封板安装结构。

14.为解决上述问题,本实用新型还提供一种悬挂式车辆,包括上述所述的底封板安装结构,和/或,上述所述的车体结构。

15.本实用新型与现有技术相比,具有以下有益效果:通过在底架与底封板之间设置连接结构,以连接底架的地板与底封板,一方面,提升了底架与底封板之间连接的稳固性;另一方面,使得地板与底封板之间能够稳定地保持一定间距,方便了例如逃生装置的相关器件在悬挂式车辆的地板与底封板之间的设置,从而合理利用悬挂式车辆的底部空间。

附图说明

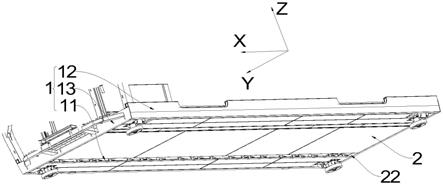

16.图1为本实用新型实施例中底架与底封板连接的结构示意图;

17.图2为本实用新型实施例中底封板的结构示意图;

18.图3为图2中a处的局部放大图;

19.图4为本实用新型实施例中底封板另一视角的结构示意图;

20.图5为图4中a处的局部放大图。

21.附图标记说明:

[0022]1‑

底架,11

‑

地板,12

‑

边梁,13

‑

端梁;2

‑

底封板,21

‑

板材,211

‑

上面板,212

‑

下面板,213

‑

连接部,214

‑

连接槽,22

‑

灯槽,23

‑

避让槽;3

‑

连接结构,31

‑

第一安装座,311

‑

第一连接板,312

‑

第二连接板,3121

‑

连接孔,313

‑

第三连接板,32

‑

第二安装座,321

‑

第四连接板,322

‑

第五连接板,3221

‑

配合孔。

具体实施方式

[0023]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

[0024]

需要说明的是,本文提供的坐标系xyz中,x轴正向代表的前方,x轴的反向代表后方,y轴的正向代表右方,y轴的反向代表左方,z轴的正向代表上方,z轴的反向代表下方。同时,要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

[0025]

结合图1、图2和图4所示,本实用新型实施例提供一种底封板安装结构,包括底架1、底封板2和连接结构3,底封板2设置在底架1下端(即底架1位于图1中z轴反向的一端)并与底架1的地板11之间具有间距,连接结构3适于设置在底架1与底封板2之间并连接地板11与底封板2。

[0026]

本实施例中,底封板安装结构作为悬挂式车辆的车体结构的底部部分,其包括底架1、底封板2和适于连接底架1与底封板2的连接结构3;底架1用于保证悬挂式车辆的车体结构的稳定性,其包括地板11、设置在地板11的长度方向两端的端梁13以及设置在地板11的宽度方向两端的边梁12。底封板2设置在底架1下方(即图1中z轴反向),用于遮挡和保护底架1及设置在底架1与底封板2之间的相关器件(例如逃生装置),同时保证悬挂式车辆外观上的美观性;具体地,底封板2的长度方向上的两端与底架1的端梁13连接,底封板2的宽度方向上的两端与底架1的端梁13连接,且底封板2与底架1的地板11在竖直方向上具有间

距,以保证悬挂式车辆的底架1与底封板2之间具备足够的用于设置相关器件的空间,以对悬挂式车辆的底部空间合理利用,避免造成资源浪费;连接结构3设置在底架1的地板11与底封板2之间,在起到连接地板11与底封板2的作用的同时,又使得底架1的地板11与底封板2之间能够稳定地保持一定间距。

[0027]

通过在底架1与底封板2之间设置连接结构3,以连接底架1的地板11与底封板2,一方面,提升了底架1与底封板2之间连接的稳固性;另一方面,使得地板11与底封板2之间能够稳定地保持一定间距,方便了例如逃生装置的相关器件在悬挂式车辆的地板11与底封板2之间的设置,从而合理利用悬挂式车辆的底部空间。

[0028]

可选地,结合图1

‑

图5所示,连接结构3包括第一安装座31和第二安装座32,第一安装座31设置在底封板2朝向地板11一侧的侧面上,第二安装座32设置在地板11与第一安装座31相对应的位置处,且第一安装座31与第二安装座32适于通过紧固件连接。

[0029]

本实施例中,连接结构3的第一安装座31设置在底封板2朝向地板11一侧的侧面上,第一安装座31与底封板2之间可以是焊接,也可以是通过紧固件可拆卸连接;类似地,第二安装座32设置在地板11朝向底封板2一侧的侧面上,其与地板11之间可以是焊接,也可以是通过紧固件可拆卸连接。通过第一安装座31与第二安装座32的可拆卸连接,以实现底封板2与地板11之间的可拆卸连接,方便了底封板2在地板11上的安装和拆卸,提升了底封板2与地板11后期维护的便捷性。

[0030]

可选地,结合图4、图5所示,第一安装座31包括第一连接板311和第二连接板312,第二安装座32包括第四连接板321和第五连接板322,第一连接板311和第四连接板321分别设置在底封板2和地板11上;第二连接板312的一端与第一连接板311连接,另一端朝向地板11延伸;第五连接板322的一端与第四连接板321连接,另一端朝向底封板2延伸;且第二连接板312与第五连接板322适于通过紧固件连接。

[0031]

本实施例中,第一安装座31的第一连接板311设置在底封板2朝向地板11一侧的侧面上,以保证第一安装座31与底封板2连接的稳固性;第二安装座32的第四连接板321设置在地板11朝向底封板2一侧的侧面上,以保证第二安装座32与底架1连接的稳固性。第二连接板312远离第一连接板311的一端朝向地板11延伸,第五连接板322远离第四连接板321的一端朝向底封板2延伸,且第二连接板312与第五连接板322通过紧固件可拆卸连接,以提升第一安装座31与第二安装座32之间安装与拆卸的便捷性。

[0032]

进一步地,在第一安装座31与第二安装座32通过紧固件连接时,第二连接板312与第五连接板322贴合设置,以增大第一安装座31与第二安装座32的接触面积,进一步提升第一安装座31与第二安装座32之间连接的稳固性。

[0033]

可选地,结合图5所示,第二连接板312上设有连接孔3121,第五连接板322与连接孔3121相对应的位置处设有配合孔3221,第二连接板312与第五连接板322适于在连接孔3121和配合孔3221处通过紧固件连接。

[0034]

本实施例中,第二连接板312上设有适于安装紧固件(例如螺钉、螺栓等)的连接孔3121,第五连接板322与连接孔3121相对应的位置处设有适于安装紧固件的配合孔3221,如此,在第二连接板312上的连接孔3121与第五连接板322上的配合孔3221的孔位对齐后,将紧固件拧入连接孔3121和配合孔3221中,实现第二连接板312与第五连接板322的可拆卸连接。

[0035]

可选地,结合图5所示,第一安装座31还包括第三连接板313,第一连接板311和第二连接板312均垂直于第三连接板313并与第三连接板313连接。

[0036]

本实施例中,基于第一安装座31包括第一连接板311和第二连接板312,第一安装座31还包括第三连接板313,第三连接板313垂直于第一连接板311并垂直于第二连接板312,且第三连接板313与第一连接板311和第二连接板312均相连接,以提升第一安装座31的结构强度,保证第一连接板311和第二连接板312的夹角(例如第一连接板311和第二连接板312的夹角为直角)大小维持不变,从而保证第二连接板312与第五连接板322在通过紧固件连接时能够相互贴合,保证底封板2与底架1的地板11通过第一安装座31和第二安装座32顺利连接。

[0037]

类似地,基于第二安装座32包括第四连接板321和第五连接板322,第二安装座32还包括第六连接板,第六连接板垂直于第四连接板321并垂直于第五连接板322,且第六连接板与第四连接板321和第五连接板322均相连接,以提升第二安装座32的结构强度,保证第四连接板321和第五连接板322的夹角(例如第四连接板321和第五连接板322的夹角为直角)大小维持不变,从而保证第二连接板312与第五连接板322在通过紧固件连接时能够相互贴合,保证底封板2与底架1的地板11通过第一安装座31和第二安装座32顺利连接。

[0038]

可选地,结合图1、图2、图4所示,底封板2包括多个板材21,多个板材21沿底架1的长度方向或宽度方向依次连接;第二安装座32设置在板材21朝向地板11一侧的侧面上。

[0039]

由于底封板2为整体结构时不便与底架1连接,且为整体结构的底封板2不易生产制造与运输,因此,本实施例中,底封板2优选由多个板材21拼接而成;而且,可以是多个板材21沿底架1的长度方向(即图1中x轴方向)依次连接,又可以是多个板材21沿底架1的宽度方向(即图1中y轴方向)依次连接,还可以是多个板材21沿底架1的长度方向和宽度方向依次连接。如此,通过设置多个板材21,方便了底封板2的生产制造与运输,降低了底封板2在底架1上的安装与拆卸难度,提升了底封板2与底架1后期维护的便捷性。

[0040]

进一步地,相邻的两个板材21通过连接部213和连接槽214插接配合;具体地,在相邻的两个板材21中,第一个板材21朝向第二个板材21的一端设有连接部213和连接槽214中的一个,第二个板材21朝向第一个板材21的一端设有连接部213和连接槽214中的另一个,第一个板材21和第二个板材21之间则通过连接部213和连接槽214插接配合,以保证相邻的两个板材21之间连接的稳定性。

[0041]

可选地,结合图3所示,板材21包括上面板211、下面板212和设置在上面板211与下面板212之间的隔热板;第一安装座31设置在上面板211朝向地板11一侧的侧面上。

[0042]

本实施例中,底封板2的板材21呈夹心板结构,其由上面板211、下面板212和设置在上面板211与下面板212之间的隔热板(或隔热层)构成,一方面,提升底封板2的隔热能力,降低外界温度变化对悬挂式车辆车厢内的温度造成的干扰;另一方面,隔热板可采用轻质材料,以降低底封板2的自重。在本实用新型的另一实施例中,底封板2为泡沫夹心板,其隔热板为直接在上面板211与下面板212中间发泡、熟化成型的高分子隔热内芯。

[0043]

可选地,结合图1

‑

图5所示,底封板2上设有灯槽22,且灯槽22的轴线平行于底架1的长度方向。

[0044]

本实施例中,底封板2上设有灯槽22,用于安装灯带,以提升悬挂式车辆夜间行驶的安全性;且灯槽22的轴线平行于底架1的长度方向,也就是说,灯带沿底架1的长度方向设

置,以便于底封板2上设置具有较大长度的灯带,在保证了悬挂式车辆照明能力的同时,沿底架1的长度方向设置的灯带提升了悬挂式车辆外观上的美观性。

[0045]

可选地,结合图1

‑

图5所示,底架1下端四角处设有导向轮,用于防止悬挂式车辆进站时与站台边缘发生碰撞。底封板2与导向轮相对应的位置处设有避让槽23,以避免底封板2干涉到导向轮。

[0046]

本实用新型又一实施例提供一种车体结构,包括上述的底封板安装结构。

[0047]

本实施例中的车体结构通过在底架1与底封板2之间设置连接结构3,以连接底架1的地板11与底封板2,一方面,提升了底架1与底封板2之间连接的稳固性;另一方面,使得地板11与底封板2之间能够稳定地保持一定间距,方便了例如逃生装置的相关器件在悬挂式车辆的地板11与底封板2之间的设置,从而合理利用悬挂式车辆的底部空间。

[0048]

本实用新型还一实施例提供一种悬挂式车辆,包括上述的底封板安装结构,和/或,上述的车体结构。

[0049]

本实施例中的悬挂式车辆通过设置底封板安装结构,或设置具有底封板安装结构的车体结构,以在底架1与底封板2之间设置连接结构3,用于连接底架1的地板11与底封板2,一方面,提升了底架1与底封板2之间连接的稳固性;另一方面,使得地板11与底封板2之间能够稳定地保持一定间距,方便了例如逃生装置的相关器件在悬挂式车辆的地板11与底封板2之间的设置,从而合理利用悬挂式车辆的底部空间。

[0050]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。