1.本发明涉及建筑材料混凝土外加剂技术领域,尤其涉及一种湿喷无碱速凝剂联产干喷无碱速凝剂的生产方法。

背景技术:

2.速喷射混凝土用速凝剂是指掺入混凝土中能使混凝土迅速凝结硬化的外加剂。主要种类有无机盐类和有机物类。无机盐类主要分为两类,一种是粉状固体的有碱速凝剂,另一种是液体状的无碱速凝剂,其掺用量仅占混凝土中水泥用量2%~9%,却能使混凝土在5min内初凝,12min内终凝。以达到抢修或井巷中混凝土快速凝结的目的。是喷射混凝土施工法中不可缺少的添加剂。它们的作用是加速水泥的水化硬化,在很短的时间内形成足够的强度,以保证特殊施工的要求。

3.喷射混凝土分为干喷工艺和湿喷工艺,干喷工艺是主要是指固体粉状速凝剂,它与水泥、砂、水一起在喷射枪内混合快速喷射到工作面,这种速凝剂主要是有碱速凝剂,尚无无碱速凝剂出现;湿喷工艺是主要是液体速凝剂与预拌好的混凝土在喷射枪内混合快速喷射到工作面,这种速凝剂主要是无碱速凝剂,

4.目前大多数发明专利公开的是单一配方产品或者单一工艺生产一种产品。而我国喷射混凝土施工工艺,干喷工艺和湿喷工艺并存,各有优点和缺点,发明创新一种适应目前喷射混凝土施工工艺市场的产品是当务之急。

5.申请号:202011027411.1申请日:2020-09-25一种干、湿喷混凝土两用型粉状无碱速凝剂及其制备和使用方法公开的是一种产品同时适用于两种使用环境,而不是一种生产装置同时生产两种应用于不同使用环境的情形。再者其主要缺点是用于湿喷工艺中,当加水溶解成液体时出现的二氧化硅沉淀问题无法解决。

6.检索现有文献可知,目前还没有一套生产系统,既能生产用于湿喷工艺的无碱速凝剂,又同时生产用于干喷工艺的无碱速凝剂的生产线;其湿喷无碱速凝剂产品可用于近距离,满足在环境恶劣、气度较低、地质条件较差的地区采用,干喷无碱速凝剂可用于长距离运输,修建隧道要求高的混凝土的要求。检索现有文献还发现,喷射混凝土干喷工艺最早应用的速凝剂是有碱速凝剂,有碱速凝剂碱含量很高,容易产生混凝土碱骨料反应,容易缩短混凝土的寿命,有碱速凝剂逐渐被无碱速凝剂替代,本发明用于干喷工艺的无碱速凝剂尚属首例。

技术实现要素:

7.本发明要解决的技术问题是针对上述现有技术的不足,提出一种一条生产线同时生产两种无碱速凝剂产品、满足不同喷射混凝土施工方案需求的湿喷无碱速凝剂联产干喷无碱速凝剂的生产方法。

8.为解决上述技术问题,本发明所采取的技术方案是:一种湿喷无碱速凝剂联产干喷无碱速凝剂的生产方法,包括以下步骤:

9.s1、向反应釜加入氟硅酸200~400份,底水0~120份,升高温度至30~50度,加入氢氧化铝50~70份,控制反应温度50~110℃,时长0.5~2小时,降温至30~70℃,经过过滤机分离,得固体滤渣30~50份及滤液250~310份;

10.s2、将s1制得的固体滤渣30~50份,转移至烘干设备中,控制反应温度100~150℃烘干得22~42份,再转移至球磨机中再添加辅助辅料a 52.1~91份,片碱0~5份,一起球磨,球磨至细度为100~300目的粉末,即得到干喷无碱速凝剂80~120份;

11.s3、将s1制得的滤液250~310份全部转移至另一个反应釜中,添加辅助辅料b 142.1~241份,搅拌,待物料全部溶解,用少量烧碱调节溶液ph至标准要求即得到湿喷无碱速凝剂420~500份。

12.进一步地,所述氟硅酸的浓度含量大于10%。

13.进一步地,所述辅助辅料a包括固体铝的无机盐类50~70份、固体有机醇胺类物质2~20、固体增稠剂0.1~1份。

14.进一步地,所述辅助辅料b包括铝的无机盐类140~220份、有机醇胺类物质2~20份、增稠剂0.1~1份。

15.进一步地,所述s2中制得的干喷无碱速凝剂的目数80~280目。

16.本发明与现有技术相比的优点在于:该湿喷无碱速凝剂联产干喷无碱速凝剂的生产方法,即可生产用于干喷工艺无碱速凝剂产品,同时又生产出用于湿喷工艺的无碱速凝剂产品,一条生产线同时生产两种无碱速凝剂产品,满足了不同喷射混凝土施工方案的需求;所获得干喷无碱速凝剂和湿喷无碱速凝剂碱含量小于1%,达到gb/t35159-2017喷射混凝土用速凝剂的无碱速凝剂标准,极大降低了喷射混凝土发生碱集料反应的可能,提高喷射混凝土耐久性,且不会腐蚀工人身体,对操作工人的人身安全和健康带来非常大的改善;充分消化了副产二氧化硅,实现资源综合利用,同时增加混凝土早期强度和耐久性。

附图说明

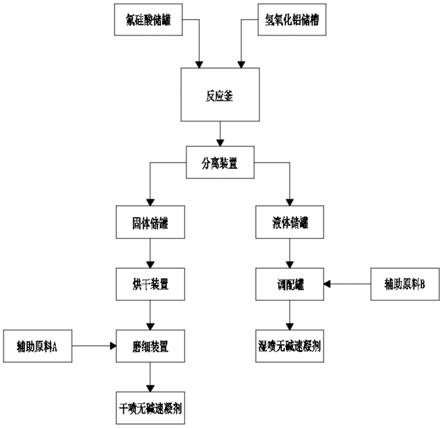

17.图1为本发明一种湿喷无碱速凝剂联产干喷无碱速凝剂的生产方法的流程图。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.实施例一

20.s1、向反应釜加入氟硅酸300份,底水60份,升高温度至40度,加入氢氧化铝60份,控制反应温度80℃,时长1.5小时,降温至50℃,经过过滤机分离,得固体滤渣40份及滤液280份;

21.s2、将s1制得的固体滤渣40份,转移至烘干设备中,控制反应温度130℃烘干得30份,再转移至球磨机中再添加辅助辅料a 60份(辅助辅料a包括固体铝的无机盐类49.5份,固体有机醇胺类物质10份,固体增稠剂0.5份),片碱3份组成,一起球磨,球磨至细度为200目的粉末,即得到干喷无碱速凝剂100份;

22.s3、将s1制得的滤液280份全部转移至另一个反应釜中,添加辅助辅料b 180份(辅助辅料b包括铝的无机盐类164.5份,有机醇胺类物质15份,增稠剂0.5份组成),搅拌,待物

料全部溶解,用少量烧碱调节溶液ph至标准要求即得到湿喷无碱速凝剂450份。

23.实施例二

24.s1、向反应釜加入氟硅酸300份,底水80份,升高温度至50度,加入氢氧化铝70份,控制反应温度90℃,时长1.5小时,降温至60℃,经过过滤机分离,得固体滤渣45份及滤液300份;

25.s2、将s1制得的固体滤渣45份,转移至烘干设备中,控制反应温度130℃烘干得38份,再转移至球磨机中再添加辅助辅料a 65份(辅助辅料a包括固体铝的无机盐类49.2份,固体有机醇胺类物质15份,固体增稠剂0.8份),片碱4份组成,一起球磨,球磨至细度为260目的粉末,即得到干喷无碱速凝剂110份;

26.s3、将s1制得的滤液300份全部转移至另一个反应釜中,添加辅助辅料b 200份(辅助辅料b包括铝的无机盐类183.2份,有机醇胺类物质16份,增稠剂0.8份组成),搅拌,待物料全部溶解,用少量烧碱调节溶液ph至标准要求即得到湿喷无碱速凝剂500份。

27.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。