1.本发明涉及一种用于生产碳酸盐粘合的压实制品的方法,该方法包括以下步骤:提供可碳酸化的颗粒状的材料;将所述颗粒状的材料压实以形成压实体;和用含有二氧化碳的气体对所述压实体碳酸化预定的一段时间以产生碳酸盐,从而将压实体转变成所述碳酸盐粘合的压实制品。

背景技术:

2.在不同的工业生产过程中产生作为副产品的可碳酸化材料。这些副产品是,例如,飞灰、底灰(尤其是城市垃圾焚烧底灰)和生产磷或生产黑色金属或有色金属,例如锌、铜和铅和铁或钢等过程中产生的炉渣。来自空气过滤器的灰尘,例如来自钢炉的灰尘也是可碳酸化的,尤其是当它含有氧化钙时。这些副产品中的部分可用于不同的应用。例如,高炉炉渣可以用于道路建设,也可以用于水泥生产。例如,一些具有高中和值的炉渣,例如普通钢炉渣(例如ld炉渣),也可以用作土壤调理剂。然而,其他材料,例如底灰和不锈钢炉渣,含有相当多的重金属,鉴于其浸出特性,是成问题的。

3.为了限制这些家庭和工业废料对经济和环境的影响,人们越来越多地尝试开发处理这些材料的方法,即将这些废料转化为有经济价值的材料的方法。这些废料大部分是碱性的,并且包含可碳酸化物质,例如钙的氧化物和/或氢氧化物以及镁的氧化物和/或氢氧化物。其他物质,例如,废料中所含的硅酸钙,也可以是可碳酸化的。众所周知,这些物质的碳酸化,使得获得具有良好机械质量的材料成为可能。此外,碳酸化还可以有助于防止污染物,例如重金属的浸出。

4.例如,在wo-a-2007/096671中提出,在滚筒中进行废物的加速碳酸化,以产生可用作建筑材料的二次颗粒。在wo-a-2009/024826中,提出了针对来自提取或加工金属的废料的类似工艺。在通过这些工艺获得的材料中,废料中存在的石灰通过碳酸化形成钙质基质,确保废料中所含的重金属的浸出较少,并具有较大的机械强度。

5.不锈钢炉渣是一类特殊的炉渣,这类炉渣含有相对大量的铬,并且通常还含有镍和/或钼。如ep-b-0837043、ep-b-1055647和ep-b-1146022所公开的,不锈钢炉渣的浸出问题可以通过以下方式来解决:压碎钢炉渣,从中去除有价值的不锈钢颗粒,并将剩余的压碎的炉渣的不同集分(fraction)应用于有界应用中,例如作为混凝土或沥青中的细集料(fine aggregate)或粗集料。然而,由于其伽马硅酸二钙(γ-c2s)含量较高,这些压碎的钢炉渣的较细集分(0-0.5mm)具有较高的吸水性,因此不适合用于混凝土或沥青应用。

6.为了降低从压碎的不锈钢炉渣的较粗集分中去除的细粒的高吸水性,以使得不仅这些较粗集分,而且这些细粒也可以用于混凝土或沥青,wo2009/090219提出在相对较低的压力下将这些细粒聚集并随后碳酸化。这样,可以生产具有较低吸水性和用于混凝土或沥青的必要强度的集料。

7.wo-a-2009/133120中公开了另一种碳酸化方法,该方法用于由颗粒状的可碳酸化材料,尤其是由粒径在0-0.5mm之间的压碎的不锈钢炉渣的细粒开始生产更有价值的建筑

11%之间的水含量的细不锈钢炉渣粘合剂通过在相对较小的压力4mpa下压实炉渣粘合剂,并首先在0.4巴(在大气压下40vol.%的co2)的二氧化碳分压下碳酸化压实体2小时,然后在0.8巴(在大气压下80vol.%的co2)的二氧化碳分压下持续18小时,能够生产抗压强度在46-54mpa之间的碳酸化制品,这比上述在us 2017/0073270中获得的约22mpa的抗压强度高得多。

14.在根据本发明的方法的实施方式中,在所述压实体的碳酸化开始之后,在具有低二氧化碳分压的所述气体中,所述压实体的碳酸化持续至少1.5小时。在根据本发明的方法的另一个实施方式中,在所述压实体的碳酸化开始之后,在具有所述低二氧化碳分压的所述气体中,所述压实体的碳酸化持续少于16小时,优选地少于12小时,更优选地少于8小时。因此,在碳酸化开始之后,优选地在具有低二氧化碳分压的所述气体中进行压实体的碳酸化1-16小时,优选地1.5-12小时,更优选地1.5-8小时,最优选地1.5-6小时。

15.这些实施方式的优点在于提高碳酸化的压实体的强度,同时保持足够的碳酸化阶段的时间以采用具有高二氧化碳分压的气体产生更多的碳酸盐。

16.因此,在根据本发明的方法的实施方式中,在具有所述高二氧化碳分压的所述气体中,所述压实体的碳酸化持续至少12小时,优选至少16小时。

17.在根据本发明的方法的实施方式中,具有所述低二氧化碳分压的所述气体的压力低于5巴,优选地低于3巴,更优选地低于2巴,最优选地低于1.5巴,所述压力优选地等于或高于大气压。在根据本发明的方法的实施方式中,具有所述高二氧化碳分压的所述气体的压力低于5巴,优选地低于3巴,更优选地低于2巴,所述压力优选地等于或高于大气压。

18.在本说明书中,气体压力或气体分压是绝对压力。在这些实施方式中所示的相对低的压力是有利的,因为碳酸化可以在不需要耐高压的气候室中进行,并且其中优选地不需要产生部分真空。因此,无需对所需的碳酸化装置进行太高的投资,就可以大量生产。

19.在根据本发明的方法的实施方式中,所述低二氧化碳分压低于0.45巴。

20.二氧化碳分压越低,碳酸化速率越低。根据本发明,已经发现当初始以较低的碳酸化速率碳酸化压实体时,可以获得更强的碳酸化制品。

21.在根据本发明的方法的实施方式中,所述低二氧化碳分压高于0.05巴,优选地高于0.1巴,更优选地高于0.15巴。

22.该实施方式的优点在于,通过在碳酸化步骤的初始阶段采用这种二氧化碳分压,可以实现高抗压强度,同时能够减少初始低压碳酸化阶段的所需持续时间。

23.在根据本发明的方法的一个实施方式中,所述高二氧化碳分压高于0.6巴,优选地高于0.7巴,更优选地高于0.75巴。

24.该实施方式的优点在于,在碳酸化步骤的第二阶段期间,气体中的二氧化碳分压越高,碳酸盐的生产以及达到所需的抗压强度越快。换言之,碳酸化步骤的持续时间因此可以减少,或者在相同的碳酸化周期内可以获得更高的抗压强度。

25.在根据本发明的方法的实施方式中,碳酸化压实体的预定的一段时间包括小于32小时,尤其是小于28小时,更尤其是24小时或更短。

26.如此短的碳酸化周期,就能够实现高的生产能力。尤其是,可以每天生产一批新的碳酸盐制品,而不必安排夜班工作。

27.在根据本发明的方法的实施方式中,碳酸化压实体的预定的一段时间包括大于16

小时,尤其是大于18小时,更尤其是大于20小时。

28.当根据本发明,即先在低二氧化碳分压下,随后在高二氧化碳分压下进行碳酸化压实体时,这样的碳酸化周期能够实现相对高的抗压强度。

29.在根据本发明的方法的实施方式中,所述压实体的碳酸化在具有低于50℃,优选地低于45℃,更优选地低于40℃的温度的所述气体中开始。

30.这种较低的初始温度的优点在于碳酸化速率也较低,可以获得较高的抗压强度。

31.在根据本发明的方法的实施方式中,所述压实体的碳酸化在具有高于20℃,优选地高于25℃,更优选地高于35℃的温度的所述气体中开始。

32.通过采用这种较高的温度,压实体的碳酸化开始得更快,从而能够在较短的时间内获得足够高的抗压强度。

33.在根据本发明的方法的实施方式中,在所述压实体的碳酸化过程中,所述气体的温度升高到高于50℃,优选地高于55℃,更优选地高于60℃的温度。优选地,所述气体的温度保持在95℃以下,更优选地保持在90℃以下。

34.由于水化/碳酸化反应放热,碳酸化过程中温度会自动升高。较高的温度,尤其是在碳酸化步骤的第二阶段,将进一步加速碳酸化过程,而不会对所能达到的抗压强度产生负面影响。

35.在根据本发明的方法的实施方式中,所述颗粒状的材料包括来自金属生产过程的可碳酸化的炉渣、来自磷生产的炉渣、底灰和/或飞灰,所述颗粒状的材料优选包括钢炉渣,尤其是不锈钢炉渣。

36.在根据本发明的方法的实施方式中,被压实以形成所述压实体的颗粒状材料具有按干重计至少1%,优选地至少3%,更优选地至少5%的水含量。

37.碳酸化步骤需要最少量的水,尤其是按干重计至少1%的水,而较高的水含量有利于获得较高的压实体的生坯强度。

具体实施方式

38.从以下对一些特定实施方式的更详细的描述中,本发明的其他特性和优点将变得更加易懂。

39.本发明一般涉及一种通过压实和碳酸化颗粒状的可碳酸化的材料来生产碳酸盐粘合的压实制品的方法。

40.词语“颗粒状的材料”或“粒状的材料”是指由松散颗粒组成的任何材料。这些颗粒可以有不同的尺寸,因此“颗粒状的材料”不仅包括粗颗粒或细颗粒,还包括非常细小的颗粒,尤其是粉末。

41.颗粒状的材料可以由一种可碳酸化的颗粒状的材料组成,或者可以由至少一种可碳酸化的第一颗粒状的材料和至少一种可碳酸化或不可碳酸化的第二颗粒状的材料的混合物组成。不可碳酸化的颗粒状的材料包括,例如天然砂,例如海砂或河砂。

42.优选地对颗粒状的材料或第一和第二颗粒状的材料的混合物的粒度进行选择以获得更高的填充密度,或者换言之,获得较小的总孔隙率,因此这样可以获得更高的抗压强度。根据欧洲标准en 12390-3:2009确定碳酸化步骤前压实体的抗压强度,即压实体的生坯强度,以及经碳酸化的压实体的抗压强度。

43.可碳酸化的颗粒状的材料,即可碳酸化材料作为整体,或者在上述第一和第二特定材料的混合物的情况下,第一颗粒状的材料和/或第二颗粒状的材料当其是可碳酸化的时,优选包括副产物或废料。可碳酸化的颗粒状的材料尤其具有至少8.3的ph值,并且包括至少一种碱土金属(尤其是钙)源。可碳酸化的材料的ph值定义为脱盐水(demineralised water)的ph值,其中颗粒状的材料以液/固比4.5的比例浸泡18小时。所述可碳酸化的材料可以包含不同的结晶相和非晶相,并且优选地包含至少一种碱土金属硅酸盐相,尤其是结晶硅酸二钙。

44.可碳酸化的颗粒状的材料还优选包括氧化钙和/或氢氧化钙,氧化钙和氢氧化钙的总量优选地为按干重计至少1%,更优选地为按干重计至少2%。它还可以含有氧化镁和/或氢氧化镁。这些氧化物和氢氧化物可以是非晶形式和/或结晶形式,尤其是氢氧钙石(ca(oh)2)、游离石灰(cao)、水镁石(mg(oh)2)的形式和方镁石(mgo)的形式。也可以以非晶或结晶形式存在,包括氧和不同比例的镁和钙。最初,由于它们通常是在高温下生产的,新生产的可碳酸化的材料通常不含氢氧化物,而只含氧化物,氢氧化物是在可碳酸化的材料老化(风化)时或在碳酸化步骤中形成的。由于空气中也含有少量二氧化碳,当可碳酸化的材料老化时,部分氢氧化物进一步转化为碳酸盐(通过自然碳酸化)。

45.根据本发明的方法适合于加工多种可碳酸化的材料。例如合适的可碳酸化材料为底灰,更尤其是焚烧垃圾,尤其是焚烧城市垃圾过程中产生的底灰(即城市垃圾焚烧底灰)。飞灰也可以碳酸化,尤其是非煤飞灰,此外,来自钢炉的过滤粉尘,尤其是来自电弧炉的过滤粉尘(eaf过滤粉尘)也可以碳酸化。然而,最优选的可碳酸化的材料是金属生产过程(生铁、钢、不锈钢的生产以及有色金属例如铜和锌的生产)和磷的生产所产生的炉渣材料。所使用的可碳酸化的材料优选地是非水硬性的,或基本上是非水硬性的材料。由于非水硬性的材料本身不能通过与水反应(尤其是通过csh形成)来提供可固化基质,所以仍然可以通过这种材料的碳酸化来生产固态制品。

46.炉渣材料可以是高炉炉渣,但优选地为炼钢炉渣,更优选地为不锈钢炉渣。炼钢炉渣可以是转炉炉渣(例如ld炉渣)或电弧炉炉渣(eaf炉渣)。普通炼钢炉渣不含或仅含少量重金属,例如铬和镍,因此不像不锈钢炉渣那样存在浸出问题。不锈钢炉渣中铬含量一般超过3000mg/kg,通常甚至超过5000mg/kg。它们还可能含有镍,更尤其是高于300mg/kg,尤其是高于400mg/kg,甚至通常高于500mg/kg。通过碳酸化这些可碳酸化的炉渣,可以减少甚至防止这些重金属的浸出。

47.钢炉渣,尤其是不锈钢炉渣,通常被压碎以产生颗粒状的材料,从中可以回收金属集分。压碎后的不锈钢炉渣的较粗集分可用作沥青混凝土中的粗集料或细集料。然而,较细集分,尤其是0-500μm集分的吸水性过高,因此本身不适合这些应用。较细集分,即所谓的细粒,实际上含有大量的伽马硅酸二钙(γ-c2s),γ-c2s是在液态炉渣凝固过程中产生的,在该过程中部分贝塔硅酸二钙(β-c2s)进一步转变为伽马变形体。由于所产生的膨胀,形成了裂纹,并且产生了具有高吸水性的所谓的落渣(falling slag)。在本发明的方法中,该不锈钢炉渣材料优选地用作颗粒状的材料,或用作颗粒状材料中的一种,该不锈钢炉渣材料尤其含有按干重计至少3%,更尤其含有按干重计至少5%,甚至更尤其含有按干重计至少7%的γ-c2s。

48.在本发明的方法中,首先将颗粒状的可碳酸化的材料压实以产生压实体。这可以

通过将材料加入模具中并振动或紧压其中的材料来完成。在压实了可碳酸化的材料之后,通过含有二氧化碳的气体对所产生的压实体进行碳酸化,从而产生碳酸盐,所述碳酸盐将压实体转变为碳酸盐粘合的压实制品。

49.将压实体从模具中取出,并放置在碳酸化室中。该碳酸化室可以是高压釜,其中施加相对高的气体压力。然而,在根据本发明的方法中,碳酸化步骤优选在较低的气体压力下进行,尤其是总气体压力低于5巴,优选地低于3巴,更优选地低于2巴,最优选地低于1.5巴。碳酸化步骤尤其可以在大气压下进行。因此,成本较低的气候室可以用作碳酸化室。

50.压实体优选地碳酸化16-32小时,更优选地碳酸化18-28小时,最优选地碳酸化20-24小时。在实践中,总碳酸化时间优选地最多为24小时,使得每天可以碳酸化一批新的压实体。

51.碳酸化的压实体的抗压强度取决于许多因素,例如颗粒状的材料的性质和粒度、其压实度(即孔隙率)和通过碳酸化反应在其中产生的碳酸盐的量。在同一段时间内,使用较高的温度和较高的二氧化碳分压,会产生更多的碳酸盐。

52.然而,根据本发明,已经发现,在预定的碳酸化周期内,不通过产生尽可能多的碳酸盐,而是通过以下过程能够实现较高的抗压强度:首先,在碳酸化步骤的初始阶段中,在具有较低二氧化碳分压的碳酸化室中缓慢地碳酸化压实体,然后,在碳酸化步骤的下一阶段中,在较高的二氧化碳分压下更快速地碳酸化压实体。

53.在根据本发明的方法中,在具有低二氧化碳分压的碳酸化室中开始压实体的碳酸化并然后持续压实体的碳酸化至少1小时,接着在具有高二氧化碳分压的碳酸化室中继续碳酸化至少8小时。该低二氧化碳分压低于0.5巴,而该高二氧化碳分压等于或高于0.5巴。

54.压实体的碳酸化是从使压实体与碳酸化室中的气体接触的那一刻开始的,其中,碳酸化室具有比周围的空气更高的二氧化碳含量。然后,在压实体与碳酸化室中具有低二氧化碳分压的气体接触后,开始了碳酸化步骤的后续阶段。通常,在尤其是通过将二氧化碳气体输入碳酸化室中从而在碳酸化室中提供二氧化碳分压之后,首先将压实体放入碳酸化室中。在低二氧化碳分压的碳酸化阶段中,可以监测二氧化碳含量或相应的分压,并将额外的二氧化碳输入碳酸化室中,以将二氧化碳分压保持在所需的范围内。由于二氧化碳在碳酸化过程中被消耗,所以通常应该向碳酸化室中补充二氧化碳。为了开始高二氧化碳分压下的碳酸化阶段,可以将额外的二氧化碳输入碳酸化室中以增加其中的二氧化碳分压。

55.在上述实施方式中,碳酸化室中的压力可以保持恒定,而通过改变碳酸化室中包含的气体中的二氧化碳含量来改变二氧化碳分压。

56.碳酸化室中的气体还可以循环通过包含具有低二氧化碳含量的气体的第一容器,并随后通过包含具有较高二氧化碳含量的气体的第二容器。这样,当打开碳酸化室以从中移除碳酸化的压实体时,可以避免或减少二氧化碳损失到大气中。或者,在碳酸化步骤结束时,可以首先使碳酸化室中的二氧化碳含量下降,然后从其中移除碳酸化的压实体。

57.具有低二氧化碳含量的气体可以是烟道气。如果在大气压下,烟道气中的二氧化碳分压对于碳酸化步骤的第一阶段来说不够高,则可以增加烟道气的压力。如果需要0.4巴的二氧化碳分压,并且烟道气中含有20vol.%的二氧化碳,那么在碳酸化室中,应该使烟道气达到约2巴的压力。

58.还可以提供一种连续的碳酸化系统,其中将压实体引入第一区域,其中保持低二

氧化碳分压,然后通过第二区域,其中保持高二氧化碳分压。在不同区域处于大气压下的情况下尤其可以制成这种系统,以避免气体从系统中逸出。

59.可替代的或除了通过调节用于碳酸化压实体的气体的二氧化碳含量来调节二氧化碳分压之外,还可以在需要较高的二氧化碳分压的情况下增加该气体的压力。在碳酸化室中,在碳酸化室被气密性地密封的情况下,当添加额外的二氧化碳气体以将其分压从所述低二氧化碳分压提高到所述高二氧化碳分压时,这可以自动获得。当碳酸化步骤的第一阶段在大气压下完成时,通过加入约0.5巴的二氧化碳压力,碳酸化步骤的第二阶段可以在1.5巴下完成。

60.碳酸化步骤的第一阶段,即低二氧化碳分压下压实体的碳酸化,需要至少1小时,优选地至少1.5小时。优选地在小于16小时内,优选地在小于8小时内,更优选地在小于6小时内,尤其通过增加碳酸化室中的二氧化碳分压停止该第一阶段。随后,碳酸化步骤的第二阶段,即高二氧化碳分压下的压实体的碳酸化,需要至少8小时,优选地至少12小时,更优选地至少16小时。

61.根据本发明,在第一碳酸化阶段中,在碳酸化室中采用的低二氧化碳分压低于0.5巴,优选低于0.45巴。这样的低二氧化碳分压提供了相对缓慢的压实体的碳酸化,发现这样做可以产生赋予碳酸化压实体更大强度的碳酸盐,即使在通过在碳酸化室中提供更高的二氧化碳分压来加速碳酸化的下一个碳酸化阶段中也是如此。

62.为了在碳酸化步骤的第一阶段产生所需的强度增加的碳酸盐,在第一碳酸化阶段中,碳酸化室中具有的低二氧化碳分压优选地高于0.05巴,更优选地高于0.1巴,最优选地高于0.15巴。因此,低碳酸化分压优选包括在0.05-0.5巴之间,优选地在0.1-0.45巴之间,最优选地在0.15-0.4巴之间。

63.为了在碳酸化步骤的第二阶段产生所需量的碳酸盐,在第二碳酸化阶段中,碳酸化室中具有的高二氧化碳分压高于0.5巴,优选地高于0.6巴,更优选地高于0.7巴,最优选地高于0.75巴。高碳酸化分压优选地低于5巴,更优选地低于3巴,甚至更优选地低于2巴,最优选地低于1.5巴。因此,高碳酸化分压优选地包括在0.5-5巴之间,优选地在0.6-3巴之间,最优选地在0.7-2巴之间。

64.碳酸化气体的温度对碳酸化速率也有影响。较高的温度加速碳酸化,而较低的温度提供较慢的碳酸化。

65.由于在第一碳酸化阶段,碳酸化过程应该足够慢,压实体的碳酸化优选地在具有低于50℃,优选地低于45℃,更优选地低于40℃的温度的碳酸化气体中开始。为了足够快速地开始碳酸化过程,压实体的碳酸化优选在具有高于20℃,优选地高于25℃,更优选地高于35℃的温度的碳酸化气体中开始。在第二碳酸化阶段中,碳酸化气体的温度优选地升高或允许升高至高于50℃,优选地高于55℃,更优选地高于60℃的温度。优选地,该温度应保持在95℃以下,或者比在碳酸化室中的压力下的水的沸点低至少10℃,以避免压实体中所含的水沸腾。

66.实施例

67.实施例1

68.将不锈钢炉渣材料压碎至粒径在0-35mm之间,并且分成10-35mm集分和0-10mm集分。将0-10mm集分分成0-2mm集分和2-10mm集分。

69.从0-2mm集分中,去除钢颗粒,并且将该集分分成0.5-2mm的粗砂集分和0-0.5mm的细砂集分。

70.将细砂集分干燥,并且将其水含量(表示为占总重量的百分比)调整到表1所示的值。采用100%的细砂集分在0.4mpa的压实压力下制备压实体。碳酸化在大气压下进行,即在约1巴的绝对压力下进行。碳酸化压实体所用的气体是通过使空气中富含有co2而得到的气体的混合物。用于碳酸化压实体的气体(浓缩空气)的co2含量以体积百分比表示。由于用于碳酸化压实体的气体的总压力等于这种气体中所包含的不同气体(在这种情况下主要是co2、n2和o2)的分压之和,该气体中的二氧化碳分压可以很容易地确定,并且等于这种气体中co2的体积百分比乘以该气体的总压力。在本实施例中,用于碳酸化压实体的气体的总压力等于约1巴,因此当该气体含有40vol.%的co2时(在第一碳酸化阶段),该气体中的二氧化碳分压等于约0.4巴,而当该气体中含有80vol.%的co2时(在第二碳酸化阶段),该气体中的二氧化碳分压等于约0.8巴。

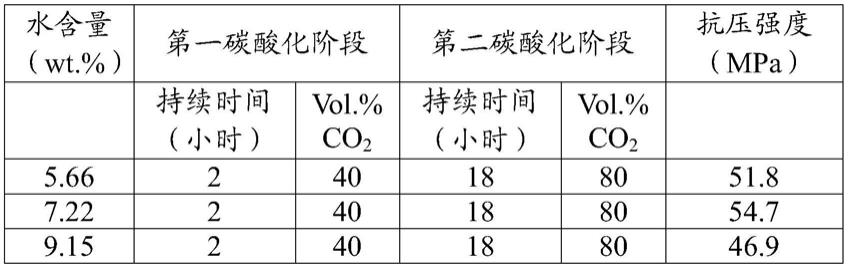

71.表1:在实施例1中生产的碳酸化的压实体的碳酸化参数和由此产生的抗压强度

[0072][0073]

由于细砂集分的相对高的反应活性,20小时的总碳酸化时间后获得了高的抗压强度。这些抗压强度远高于us 2017/0073270的实施例“建筑样品1”中获得的抗压强度。尽管实际上在该实施例中也使用了活性钢炉渣粘合剂和类似的水含量,同时施加了12mpa的高得多的压实压力,由于降低的孔隙率这通常应该导致更高的抗压强度,但所获得的碳酸化建筑块体的抗压强度仅为22.8mpa。

[0074]

实施例2

[0075]

在本实施例中,使用了与实施例1相同的0-0.5mm细砂集分,以及从2-10mm集分中筛出的0.5-2mm砂集分和2-6mm集分。

[0076]

表2:碳酸化的压实体的碳酸化参数和由此产生的抗压强度

[0077][0078]

可以看出,尽管在对比例中使用了纯co2气体,在1.5巴的更高压力下且持续时间更长,即持续24小时而不是20小时,但两阶段的碳酸化工艺获得了更高的抗压强度。

[0079]

实施例3

[0080]

在本实施例中,使用了与实施例1相同的0-0.5mm细砂集分,以及0.5-2mm砂集分。

[0081]

表3:碳酸化的压实体的碳酸化参数和由此产生的抗压强度

[0082][0083][0084]

可以看出,尽管在对比例中使用了纯co2气体,在1.5巴的更高压力下且持续时间更长,即持续24小时而不是仅22小时,但两阶段的碳酸化工艺获得了更高的抗压强度。