1.本发明涉及一种低介电常数无卤阻燃环氧-氰酸酯树脂的制备方法,具体为含腈基基团的磷氮协同阻燃改性环氧-氰酸酯树脂,属于阻燃高分子制备和热固性树脂改性领域。

背景技术:

2.环氧树脂以其优良的综合性能,良好的粘接性、力学性、稳定性和工艺性,被广泛用于电子封装、高频通讯、航空航天、汽车交通、武器装备等各个领域。然而,环氧树脂阻燃性能较差且本身具有较高的介电常数与介质损耗,这一定程度上制约了其在高端领域中的应用,特别是在高频高速电路板中的应用。因此需要对环氧树脂进行低介电和阻燃改性,以满足现代信息通信高频化高速化的需求。

3.氰酸酯改性环氧树脂是目前广泛采用的方法之一,因为氰酸酯树脂具有卓越的介电性能、良好热稳定性能、较好的耐热性能、以及一定的阻燃性能。例如,北京化工大学李齐方团队开发了一种氰酸酯-环氧树脂的杂化树脂,改树脂同时具备低介电常数和高耐热性能(cn200910081259.2)。此外,中国专利cn200880020918.5公开了一种环氧-氰酸酯树脂,提高了耐热性和力学性能,并改善了介电性能;中国专利cn200910071906.1公开的一种氰酸酯-双马来酰亚胺-环氧树脂也具有良好的介电性能;美国专利us2012/0178853a1公开的液型氰酸酯-环氧复合树脂具有体系储存稳定、力学性能优异、介电性能优良等特点。

4.然而,随着现在电子技术的迅猛发展及人们对环境安全意识的增强,氰酸酯及其改性的环氧树脂也难以满足阻燃的要求。因此,亟需用一种操作简便成本低廉的方法开发同时具备优异的介电性能和良好的阻燃性能的环氧-氰酸酯树脂。对高分子材料进行阻燃处理的方法有很多种,其中最为广泛的是直接添加阻燃剂的方法。卤系阻燃剂虽然具有优良的阻燃效果,但其在燃烧时会产生大量对人体有毒的气体且对生态系统造成严重的危害,因此,卤系阻燃剂逐渐被淘汰。近年来,磷氮协同阻燃剂在阻燃效果以及烟气释放方面具有优异的表现,已成为当今阻燃剂行业的一个研究热点。有机磷类杂环化合物9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)具有较好的阻燃效果,是目前常用的阻燃添加剂。中国专利cn201610027967.8在环氧树脂中加入dopo,制备出一种阻燃氰酸酯树脂;中国专利cn201310032173.7公开了一种低介电无卤阻燃玻璃纤维预浸料的制备方法,该发明在树脂体系中添加了dopo和聚苯醚。此外,dopo含有活泼的p-h键,容易通过化学反应制备各类新型磷氮协同阻燃剂,进一步提高阻燃效果。中国专利cn202011509590.2公开了一种添加型可交联阻燃剂,该发明利用dopo和3-氨基苯氧基邻苯二甲腈单体的反应,制备出含腈基的磷氮协同阻燃剂;中国专利cn202010987990.8公开了一种含dopo的双邻苯二甲腈阻燃剂,该发明利用一种含苯并噁嗪双邻苯二甲腈单体与dopo反应,制备出双dopo-双邻苯二甲腈新型磷氮协同阻燃剂。

5.在环氧-氰酸酯体系中添加阻燃剂能明显改善其阻燃性能,但是添加剂的含量往往需要达到15%~25%。大量的添加阻燃剂也带来了很多不足:首先,阻燃剂的大量使用增

加成本,并且会增大树脂体系的粘度,从而降低树脂的工艺性;其次,大量的阻燃剂在树脂中存在分散问题,这会导致树脂的力学性能下降;最后,大量的阻燃剂必然会影响树脂的介电性能,使其介电常数和介电损耗明显提高。由此可见,开发出低阻燃剂添加量的环氧-氰酸酯树脂配方,制备同时具备优异的阻燃性能、力学性能和介电性能意义重大。

技术实现要素:

6.为了解决传统树脂配方中阻燃剂添加量大带来的成本增加、粘度变大、施工性变差、分散不均、力学性能下降、及介电常数和介电损耗提高等诸多问题,本发明的目的是在不改变现有成熟的环氧-氰酸酯树脂体系的基础上,引入含有腈基基团的磷氮协同反应型阻燃,开发出低介电常数阻燃树脂体系,大幅度降低阻燃剂的用量,实现施工工艺性、力学性能、介电性能和阻燃性能等多种性能的兼顾。

7.本发明为实现上述目的所采用的技术方案如下:

8.一种低介电常数无卤阻燃环氧-氰酸酯树脂,按质量份数计包括以下组分:

[0009][0010]

一种低介电常数无卤阻燃环氧-氰酸酯树脂制备方法,包括以下步骤:

[0011]

1)将5~50份的环氧树脂一次性地与0.5~5份的反应型含腈基基团的磷氮协同阻燃剂混合,升温搅拌直至完全溶解;或者,将5~50份的环氧树脂中的一部分与0.5~5份的反应型含腈基基团的磷氮协同阻燃剂混合,升温搅拌直至完全溶解,然后加入3~20份的固化剂和1-10份的助剂,再将5~50份的环氧树脂中的剩余部分加入混合;

[0012]

2)加入10~50份的氰酸酯树脂并混匀,获得含阻聚剂的环氧树脂-氰酸酯树脂;

[0013]

3)根据含腈基基团的磷氮协同阻燃剂的添加量选择固化工艺,制备出低介电常数无卤阻燃环氧-氰酸酯树脂复合材料。

[0014]

进一步地,含腈基基团的磷氮协同阻燃剂的结构式为式1、式2中的一种或两种:

[0015][0016]

进一步地,升温搅拌的温度为110~150℃,优选为120~130℃。

[0017]

进一步地,氰酸酯树脂为双酚a型氰酸酯树脂、双酚f型氰酸酯树脂、双酚m型氰酸酯树脂、双酚e型氰酸酯树脂、酚醛型氰酸酯树脂中的任意一种或多种。

[0018]

进一步地,环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、溴代双酚a型环氧树

脂、酚醛型环氧树脂、多官能度环氧树脂、脂环族环氧树脂中的任意一种或多种。

[0019]

进一步地,固化剂为中温固化剂或者高温固化剂,具体是间苯二胺、双氰胺、二氨基二苯砜、二氨基二苯甲烷中任意一种或多种。

[0020]

进一步地,助剂是取代脲、咪唑、辛酸铜、辛酸锰、乙酰丙酮酸铜、9920、530中任意一种或多种。

[0021]

进一步地,根据含腈基基团的磷氮协同阻燃剂的添加量选择固化工艺的方法为:

[0022]

若含腈基基团的磷氮协同阻燃剂添加为0.5~2.5份,则选用高温固化工艺;

[0023]

若含腈基基团的磷氮协同阻燃剂添加为2.5~5份,则选用高温固化工艺或中温固化工艺;

[0024]

所述高温固化工艺为:在90~110℃选择一个或几个温度总保持4~8h,在130~190℃选择一个或几个温度总保持2-6h,以及在210~250℃选择一个或几个温度总保持2~6h,确保含腈基基团的磷氮协同阻燃剂中的腈基基团发生自交联反应;

[0025]

所述中温固化工艺为:在80~100℃选择一个或几个温度总保持2~6h,在110~130℃选择一个或几个温度总保持3~8h。

[0026]

本发明与现有技术相比取得的有益效果:

[0027]

(1)本发明是在不改变现有成熟的环氧-氰酸酯树脂体系的基础上引入含有腈基基团的磷氮协同反应型阻燃剂,并且阻燃剂的添加量很低,甚至低至1%,因此操作简单,对树脂体系的粘度影响很小,不改变树脂的施工工艺。

[0028]

(2)本发明采用的含有腈基基团的磷氮协同反应型阻燃剂能够在环氧树脂中溶解,添加量远低于只采用腈基树脂的添加量(例如cn103881309a),因此不需要额外使用溶剂就能实现均匀分散,降低成本和固化温度,且对介电性能影响不大且更加环保。

[0029]

(3)本发明采用的磷氮协同反应型阻燃剂含有腈基的同时,还含有其他能与环氧树脂或者氰酸酯反应的活性基团(仲胺/酚羟基)且不含卤素,能够发生化学反应,比如腈基的自交联反应,胺基和酚羟基与环氧基团的开环反应等,因此可以进一步提高树脂的力学性能和阻燃性能。阻燃剂含有的dopo和活性氢可以在较低的温度条件下,就能实现阻燃和力学性能的提高。

[0030]

(4)本发明制备的的无卤阻燃环氧-氰酸酯树脂复合材料的介电常数低(低于一般的4,可以达到3,甚至2.8),兼顾施工工艺性、力学性能和阻燃性能等多种性能的兼顾,因此,不仅能满足现代信息通信高频化高速化的需求,还能拓宽其在电子封装、高频通讯、航空航天、汽车交通、武器装备等领域的应用。

附图说明

[0031]

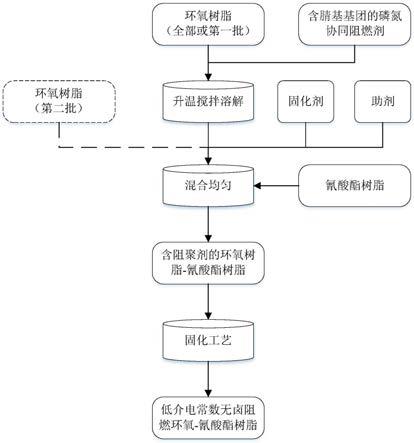

图1是本发明的一种低介电常数无卤阻燃环氧-氰酸酯树脂制备流程图。

具体实施方式

[0032]

为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

[0033]

实施例1

[0034]

取20份双酚a型环氧树脂e51,加入5份含腈基基团的磷氮协同阻燃剂(结构式1),加热到110℃后搅拌20分钟形成均匀的液体,加入双氰胺5份,取代脲3份,9920消泡剂1份,搅拌均匀后加入e20环氧树脂16份,加入双酚a型氰酸酯(ce01)50份,在90℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在90℃保持4h,110℃和130℃各保持3h,即可得到低介电常数无卤阻燃环氧-氰酸酯树脂。

[0035]

实施例2

[0036]

取20份双酚a型环氧树脂e51,加入3份含腈基基团的磷氮协同阻燃剂(结构式1),加入2份含腈基基团的磷氮协同阻燃剂(结构式2),加热到120℃后搅拌20分钟形成均匀的液体,加入双氰胺3份,取代脲5份,9920消泡剂1份,搅拌均匀后加入e20环氧树脂16份,加入双酚a型氰酸酯(ce01)50份,在90℃搅拌混合均匀,然后在110℃保持4h,130℃、160℃、190℃各2h,210℃、230℃以及250℃各保持2h,即可得到低介电常数无卤阻燃环氧-氰酸酯树脂。

[0037]

实施例3

[0038]

取9份双酚a型环氧树脂e51,加入1份含腈基基团的磷氮协同阻燃剂(结构式1),加热到130℃后搅拌20分钟形成均匀的液体,加入双氰胺4份,壬基酚5份,530消泡剂1份,搅拌均匀后加入双酚a型氰酸酯(ce01)80份,在100℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在100℃保持6h,130℃、160℃、190℃各2h,210℃、230℃以及250℃各保持2h,即可得到低介电常数无卤阻燃环氧-氰酸酯树脂。

[0039]

实施例4

[0040]

取5份双酚a型环氧树脂e51,加入2份含腈基基团的磷氮协同阻燃剂(结构式2),加热到150℃后搅拌20分钟形成均匀的液体,加入双氰胺5份,壬基酚6份,530消泡剂2份,搅拌均匀后加入双酚a型氰酸酯(ce01)50份,加入酚醛型氰酸酯(ce05)30份,在100℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在90℃保持8h,130℃、160℃、190℃各2h,210℃、230℃以及250℃各保持2h,即可得到低介电常数无卤阻燃环氧-氰酸酯树脂。

[0041]

实施例5

[0042]

取50份双酚a型环氧树脂e51,加入5份含腈基基团的磷氮协同阻燃剂(结构式2),加热到120℃后搅拌20分钟形成均匀的液体,加入双氰胺20份,取代脲4份,9920消泡剂1份,搅拌均匀加入双酚a型氰酸酯(ce01)20份,在90℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在80℃和100℃各保持3h,120℃和130℃各保持1.5h,即可得到低介电常数无卤阻燃环氧-氰酸酯树脂。

[0043]

实施例6

[0044]

反应过程及条件基本上同实施例2,除了高温固化工艺选用:在110℃保持4h,190℃保持2h,250℃保持2h。

[0045]

实施例7

[0046]

反应过程及条件基本上同实施例3,除了高温固化工艺选用:在100℃保持6h,190℃保持4h,250℃保持4h。

[0047]

实施例8

[0048]

反应过程及条件基本上同实施例5,除了中温固化工艺选用:在100℃保持2h,在

110℃和120℃各保持4h。

[0049]

对比例1

[0050]

制备纯环氧树脂,取50份双酚a型环氧树脂e51,加入双氰胺5份,取代脲3份,9920消泡剂1份,搅拌均匀后加入e20环氧树脂41份,在60℃搅拌混合均匀,然后倒入80℃的模具中,抽真空15分钟,然后在90℃保持4h,110℃和130℃各保持3h,即可得到环氧树脂。

[0051]

对比例2

[0052]

制备不含阻燃剂的环氧-氰酸酯树脂,重复实施例1中的步骤,不同的是,不加入含腈基基团的磷氮协同阻燃剂。即取23份双酚a型环氧树脂e51,加热到120℃后搅拌20分钟形成均匀的液体,加入双氰胺5份,取代脲3份,9920消泡剂1份,搅拌均匀后加入e20环氧树脂18份,加入双酚a型氰酸酯(ce01)50份,在90℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在90℃保持4h,110℃和130℃各保持3h,即可得到相应的环氧-氰酸酯树脂。

[0053]

对比例3

[0054]

制备不含阻燃剂的环氧-氰酸酯树脂,重复实施例3中的步骤,不同的是,不加入含腈基基团的磷氮协同阻燃剂。即取10份双酚a型环氧树脂e51,加热到120℃后搅拌20分钟形成均匀的液体,加入双氰胺4份,壬基酚5份,530消泡剂1份,搅拌均匀后加入双酚a型氰酸酯(ce01)80份,在100℃搅拌混合均匀,然后倒入100℃的模具中,抽真空15分钟,然后在110℃保持4h,130℃、160℃、190℃、210℃、230℃以及250℃各保持2h,即可得到相应的环氧-氰酸酯树脂。

[0055]

表1不同树脂体系的介电性能和阻燃性能

[0056]

类别介电常数介电损耗极限氧指数(%)垂直燃烧(ul-94)实施例13.1680.011629.8v-0实施例23.0780.009839.6v-0实施例32.9150.009334.2v-0实施例43.1570.008438.9v-0实施例53.3570.018434.6v-0实施例63.0700.009639.2v-0实施例72.9010.009133.8v-0实施例83.3420.017934.3v-0对比例14.3240.031122.6无级别对比例23.2170.009626.5无级别对比例32.9460.008927.6无级别

[0057]

从表1可以看出不用氰酸酯(对比例1)改性的环氧树脂介电常数和介电损耗都偏高,而加入一定比例的氰酸酯能有效的提高介电性能。另外,表1清晰的表面不加入含腈基基团的磷氮协同阻燃剂制备的环氧-氰酸酯树脂阻燃性能差;而加入1-5份的含腈基基团的磷氮协同阻燃剂,能显著提高环氧-氰酸酯树脂阻燃性能,垂直燃烧达到v-0级别。对比实施例1和对比例2以及对比实施例3和对比例3,都能表明添加含腈基基团的磷氮协同阻燃剂几乎没有影响环氧-氰酸酯树脂的介电性能。

[0058]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并

不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。