1.本发明涉及微波复合介质基板技术领域,具体涉及一种阻燃的低介电常数粘结片及其制备工方法。

背景技术:

2.随着5g毫米波无线通信技术的迅速发展,电子元器件正在向小型化、轻量化、高频化、多功能和高可靠性等方向发展,组件的封装密度极大提高,互连线大量集中,容易导致一系列复杂问题出现。因此,印制电路板的设计必须使信号线长度最小并且避免平行路线,以往的单层带线已难以满足要求,多层电路板是必然解决途径,也是电子技术向高速度、多功能、大容量和便携低耗方向发展的必然产物。其中,粘结片材料在多层电路板中既起到层间粘结作用,又充当介质,是保证多层电路板信号传输稳定可靠的关键材料。因此,获得一种综合性能优异,介电常数可与微波复合介质基板相匹配的多层板用层间粘结材料,对电路基板行业的发展具有重要的意义。

3.cn112538184a公开了一种多层板用层间粘结片及其制备方法和应用,包括玻璃纤维布浸渍ptfe乳液、等离子体处理和单体接枝聚合处理ptfe基片、在其上下表面分别辊涂介电树脂层得到多层板用层间粘结片。所述多层板用层间粘结片的多层板在高温下的粘结稳定性高、机械性能以及耐热性好。但是,该粘结片的ptfe基片采用玻璃纤维布浸渍ptfe乳液得到,由于玻璃纤维布增强材料存在经纬编织密度的差异,所得到的粘结片必然有经纬向性能存在差异的问题,影响高频电路信号传输的一致性和稳定性。同时,该粘结片还存在易燃的安全隐患,不利于大规模的使用。

4.因此,开发一种不使用玻璃纤维布增强材料、介电性能稳定可调、阻燃的、粘结性能好、可靠性佳、易于工业化生产的粘结材料,以满足高频多层印制电路基板的制备工艺需求和各项性能要求,是本领域的研究重点。

技术实现要素:

5.针对现有技术的不足,本发明所要解决的技术问题是提供一种阻燃的低介电常数粘结片及其制备方法,不使用传统玻璃纤维布增强材料,避免玻纤效应影响电路信号传输。

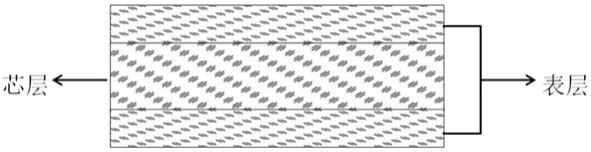

6.该粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层;ptfe基芯层采用两种不同粒径陶瓷粉进行增强,通过挤出拉伸成型工艺得到芯层薄膜,可以明显提高芯层致密度和断裂伸长率,为上下表层提供支撑;表层采用多次刮涂工艺形成薄膜,减少缺陷,提高致密度,并改善其阻燃性能。粘结片摒弃了传统的玻璃纤维布增强材料,具有各向同性、致密度高、阻燃、介电常数可调、损耗较低、良好的粘结强度及机械性能,可以满足多层电路板的层间结合、信号传输稳定可靠。该粘结片原料广泛,操作工艺简单,环境友好,易于规模化批量生产,应用领域广阔,具有良好的市场前景。

7.本发明采用的技术方案是:一种阻燃的低介电常数粘结片,粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层;

所述ptfe基芯层由以下质量百分比的原料组成:无机填料ⅰ25wt%

‑

60wt%;含氟树脂聚合物35wt%

‑

70wt%;偶联剂0.1wt%

‑

2.0wt%;酯类表面活性剂0.1wt%

‑

5.0wt%;所述上下两面的碳氢树脂表层由以下质量百分比的原料组成:无机填料ⅱ15wt%

‑

65wt%;碳氢树脂聚合物20wt%

‑

70wt%;阻燃剂10wt%

‑

40wt%;引发剂0.1wt%

‑

5wt%。

8.所述的中间的ptfe基芯层厚度为20μm~150μm;上下两面的碳氢树脂表层厚度都各为20μm~100μm。

9.所述的无机填料ⅰ为球形的熔融二氧化硅陶瓷粉,并由两种不同粒径陶瓷粉组成,d50为6μm

‑

20μm的二氧化硅陶瓷粉,占ptfe基芯层的重量比为20wt%

‑

40wt%,d50为0.2μm

‑

6μm的二氧化硅陶瓷粉,占ptfe基芯层的重量比为5wt%

‑

25wt%。

10.所述的含氟树脂聚合物为聚四氟乙烯、乙烯

‑

四氟乙烯共聚物、乙烯

‑

三氟氯乙烯共聚物、聚三氟氯乙烯层、聚偏氟乙烯层、聚氟乙烯中的一种或几种。

11.所述的偶联剂为硅烷偶联剂、钛酸酯偶联剂、锆酸酯偶联剂中的一种或几种。

12.所述的无机填料ⅱ为二氧化硅粉末、氧化铝粉末、氧化锌粉末、氧化镁粉末、硫酸钙粉末、氮化硼粉末的一种或几种,所述的无机填料ⅱ中包含二氧化硅粉末时,所述的二氧化硅粉的粉体粒径d50为1μm

‑

15μm。

13.所述的碳氢树脂聚合物为聚丁二烯、聚异戊二烯、丁二烯

‑

苯乙烯共聚物、丙烯腈

‑

苯乙烯

‑

丙烯酸酯共聚物、丙烯腈

‑

苯乙烯共聚物层、甲基丙烯酸酯

‑

苯乙烯共聚物层、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、聚苯醚或乙丙橡胶中的一种或几种。

14.所述的阻燃剂为十溴二苯醚、十溴二苯乙烷、溴化环氧树脂、四溴双酚、磷酸三甲苯脂、磷酸三异丙苯脂的一种或几种。

15.所述的引发剂为有机过氧化物引发剂、偶氮类引发剂、氧化还原引发剂、无机过氧化物引发剂其中的一种。

16.一种阻燃的低介电常数粘结片的制备方法,步骤如下:ptfe基芯层制备工艺过程

①

将芯层所用两种粒径的球形二氧化硅陶瓷粉填料分别用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速50r/min

‑

150r/min条件搅拌20min

‑

60min,将无机填料ⅰ加入到偶联剂的乙醇溶液中,在搅拌机转速100r/min

‑

250r/min条件继续搅拌30min

‑

240min,在85℃

‑

135℃烘箱中干燥处理2h

‑

10h;

②

将酯类表面活性剂溶解于去离子水中,在转速50r/min

‑

250r/min条件下充分搅拌5min

‑

60min,先加入d50为0.2μm

‑

6μm的改性二氧化硅陶瓷粉,在转速50r/min

‑

300r/min条件下充分搅拌30min

‑

240min,再加入d50为6μm

‑

20μm的改性二氧化硅陶瓷粉,在转速50r/min

‑

300r/min条件下充分搅拌30min

‑

240min,最后加入含氟树脂聚合物,在转速50r/min

‑

250r/min条件下充分搅拌30min

‑

300min,得到混合物;

③

在

②

得到的混合物中加入无机填料ⅰ粉末配方质量的0.1wt%

‑

2.0wt%的絮凝剂,使复合物体系中的固体组分沉降下来,抽去水分,得到沉降下来的复合物,置于90℃

‑

130℃烘箱中干燥处理2h

‑

10h,得到混合物;

④

将

③

得到的混合物送入挤出机设备中进行挤出成型,挤出压力为10mpa

‑

100mpa,挤出温度为330℃

‑

400℃,挤出速率为0.5m/h

‑

5m/h,得到连续的生料带;

⑤

将

④

得到的生料带送至双向拉伸设备,拉伸温度为50℃

‑

350℃,拉伸速率为10mm/min

‑

50mm/min,冷却后得到连续薄膜;

⑥

将

⑤

得到的连续薄膜送入隧道窑中进行烧结,烧结温度为350℃

‑

390℃、烧结时间为60min

‑

480min得到ptfe基芯层薄膜;

⑦

将

⑥

得到的ptfe基芯层薄膜进行表面等离子体处理,处理气氛选自he、ne、o2、h2、n2、ar、co2、so2或水蒸气中的任意一种或至少两种的组合,处理电压为200v~10000v,处理系统真空度为133pa~1333pa,处理射频功率为1kw~20kw,处理时间为5s~900s,得到表面等离子体处理后的ptfe基芯层薄膜;上下两面的碳氢树脂表层

⑧

将表层所用无机填料ⅱ用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速50r/min

‑

150r/min条件搅拌20min

‑

60min,将无机填料ⅱ加入到偶联剂的乙醇溶液中,在搅拌机转速100r/min

‑

200r/min条件继续搅拌30min

‑

240min,在85℃

‑

135℃烘箱中干燥处理2h

‑

10h;

⑨

将

⑧

得到的改性无机填料、碳氢树脂聚合物、阻燃剂和引发剂分别加入二甲苯溶剂中,在转速50r/min

‑

350r/min条件下充分搅拌60min

‑

480min,得到混合胶液;

⑩

将

⑨

得到混合胶液刮涂至

⑦

的表面等离子体处理后的ptfe基芯层薄膜表面,根据表层厚度可将混合胶液分2次

‑

4次刮涂至芯层薄膜表面,刮刀高度为5μm

‑

50μm,芯层薄膜输送速率为100mm/min

‑

5000mm/min,再通过隧道窑180℃

‑

280℃进行固化30min

‑

360min,得到阻燃的低介电常数粘结片产品,介电常数为2.3

‑

3.5,燃烧等级为v

‑

0级,损耗因子不大于0.0025。

17.本发明的有益效果是:1)本发明的制备工艺简单,环境友好,原料来源方便,有利于实现工业化连续生产。

18.2)本发明提供的粘结片具有优异的综合性能,具有可调的介电常数(2.3

‑

3.5)、较低的损耗因子(不大于0.0025)、高的致密度,且具有优异的阻燃性,特别是不使用传统玻璃纤维布增强材料,而是用无机填料作为增强材料,通过挤出拉伸成型工艺得到芯层薄膜,在其表面通过多次刮涂工艺形成薄膜,固化后得到粘结片产品,消除了玻纤效应对高频电路信号传输的影响,该粘结片具有优良的粘结强度及机械性能,保证多层电路板间具有优良的层间结合力、结合稳定性高,能够充分满足多层板的信号高频化需求以及稳定性、可靠性需求。

19.3)本发明可广泛应用于通讯、雷达、卫星、高铁、飞机以及高尖端武器装备等高科技领域,具有广泛的应用前景。

附图说明

20.图1为本发明粘结片的结构示意图。

具体实施方式

21.以下结合附图1对本发明做进一步说明;实施方案1一种阻燃的低介电常数粘结片,粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层。其中,中间的ptfe基芯层厚度为40μm;上下两面的碳氢树脂表层厚度都各为20μm。

22.粘结片ptfe基芯层的原材料的质量分数配比为,20wt%的d50为8μm的二氧化硅陶瓷粉、6wt%的d50为0.5μm的二氧化硅陶瓷粉、70wt%的聚四氟乙烯、乙烯

‑

四氟乙烯共聚物、1.5wt%的硅烷偶联剂、2.5wt%的酯类表面活性剂。

23.粘结片上下碳氢树脂表层的原材料的质量分数配比为,15wt%的二氧化硅无机填料、10wt%的氧化镁无机填料、54wt%的聚丁二烯、丁二烯

‑

苯乙烯共聚物、20wt%的十溴二苯醚阻燃剂、1wt%的有机过氧化物引发剂。

24.实施步骤:

①

将芯层所用d50为8μm和0.5μm的二氧化硅陶瓷粉填料分别用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速60r/min条件搅拌30min,将二氧化硅陶瓷粉填料加入到偶联剂的乙醇溶液中,在搅拌机转速120r/min条件继续搅拌180min,在95℃烘箱中干燥处理6h。

25.②

将酯类表面活性剂溶解与去离子水中,在转速150r/min条件下充分搅拌20min,先加入d50为8μm的改性二氧化硅陶瓷粉,在转速200r/min条件下充分搅拌40min,再加入d50为0.5μm的改性二氧化硅陶瓷粉,在转速220r/min条件下充分搅拌60min,最后加入聚四氟乙烯、乙烯

‑

四氟乙烯共聚物,在转速100r/min条件下充分搅拌60min,得到混合物。

26.③

在

②

得到的混合物体系中加入二氧化硅陶瓷粉填料质量的1.0wt%的絮凝剂,使复合物体系中的固体组分沉降下来,抽去水分,得到沉降下来的复合物,置于95℃烘箱中干燥处理4h,得到混合物。

27.④

将

③

得到的混合物送入挤出机设备中进行挤出成型,挤出压力为30mpa,挤出温度为350℃,挤出速率为1.5m/h,得到连续的生料带。

28.⑤

将

④

得到的生料带送至双向拉伸设备,拉伸温度为270℃,拉伸速率为20mm/min,冷却后得到连续薄膜。

29.⑥

将

⑤

得到的连续薄膜送入隧道窑中进行烧结,烧结温度为360℃、烧结时间为240min得到ptfe基芯层薄膜。

30.⑦

将

⑥

得到的ptfe基芯层薄膜进行表面等离子体处理,处理气氛选自he、n2,处理电压为3000v,处理系统真空度为155pa,处理射频功率为2kw,处理时间为60s,得到表面等离子体处理后的ptfe基芯层薄膜。

31.⑧

将表层所用二氧化硅、氧化镁无机填料用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速80r/min条件搅拌30min,将二氧化硅、氧化镁无机填料加入到偶联剂的乙醇溶液中,在搅拌机转速150r/min条件继续搅拌180min,在95℃烘箱中干燥处理6h。

32.⑨

将

⑧

得到的改性二氧化硅、氧化镁无机填料、聚丁二烯、丁二烯

‑

苯乙烯共聚物、十溴二苯醚阻燃剂、有机过氧化物引发剂分别加入二甲苯溶剂中,在转速150r/min条件下充分搅拌150min,得到混合胶液。

33.⑩

将

⑨

得到混合胶液刮涂至

⑦

的表面等离子体处理后的ptfe基芯层薄膜表面,分2次刮涂至芯层薄膜表面,刮刀高度为12μm,芯层薄膜输送速率为200mm/min,再通过隧道窑200℃进行固化120min,得到阻燃的低介电常数粘结片产品,介电常数为2.33,燃烧等级为v

‑

0级,损耗因子0.0023。

34.实施方案2一种阻燃的低介电常数粘结片,所述粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层。其中,中间的ptfe基芯层厚度为70μm;上下两面的碳氢树脂表层厚度都各为50μm。

35.粘结片ptfe基芯层的原材料的质量分数配比为28wt%的d50为15μm的二氧化硅陶瓷粉、8wt%的d50为5μm的二氧化硅陶瓷粉、60wt%的聚四氟乙烯、聚三氟氯乙烯、1.5wt%的硅烷偶联剂、2.5wt%的酯类表面活性剂。

36.粘结片上下碳氢树脂表层的原材料的质量分数配比为30wt%的二氧化硅无机填料、14wt%的氧化铝无机填料、40wt%的聚丁二烯、聚异戊二烯、14wt%的十溴二苯乙烷阻燃剂、2wt%的偶氮类引发剂。

37.实施步骤:

①

将芯层所用d50为15μm和5μm的二氧化硅陶瓷粉填料分别用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速100r/min条件搅拌50min,将二氧化硅陶瓷粉填料加入到偶联剂的乙醇溶液中,在搅拌机转速160r/min条件继续搅拌220min,在105℃烘箱中干燥处理4h。

38.②

将酯类表面活性剂溶解与去离子水中,在转速180r/min条件下充分搅拌40min,先加入d50为15μm的改性二氧化硅陶瓷粉,在转速250r/min条件下充分搅拌120min,再加入d50为5μm的改性二氧化硅陶瓷粉,在转速250r/min条件下充分搅拌180min,最后加入聚四氟乙烯、聚三氟氯乙烯,在转速200r/min条件下充分搅拌250min,得到混合物。

39.③

在

②

得到的混合物体系中加入二氧化硅陶瓷粉填料质量的1.5wt%的絮凝剂,使复合物体系中的固体组分沉降下来,抽去水分,得到沉降下来的复合物,置于115℃烘箱中干燥处理6h,得到混合物;

④

将

③

得到的混合物送入挤出机设备中进行挤出成型,挤出压力为55mpa,挤出温度为365℃,挤出速率为3m/h,得到连续的生料带。

40.⑤

将

④

得到的生料带送至双向拉伸设备,拉伸温度为240℃,拉伸速率为35mm/min,冷却后得到连续薄膜。

41.⑥

将

⑤

得到的连续薄膜送入隧道窑中进行烧结,烧结温度为370℃、烧结时间为300min得到ptfe基芯层薄膜。

42.⑦

将

⑥

得到的ptfe基芯层薄膜进行表面等离子体处理,处理气氛选自he、o2,处理电压为2000v,处理系统真空度为1224pa,处理射频功率为10kw,处理时间为50s,得到表面等离子体处理后的ptfe基芯层薄膜。

43.⑧

将表层所用二氧化硅、氧化镁无机填料用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速100r/min条件搅拌50min,将二氧化硅、氧化铝无机填料加入到偶联剂的乙醇溶液中,在搅拌机转速180r/min条件继续搅拌120min,在125℃

烘箱中干燥处理4.5h。

44.⑨

将

⑧

得到的改性二氧化硅、氧化铝无机填料、聚丁二烯、聚异戊二烯、十溴二苯乙烷阻燃剂、偶氮类引发剂分别加入二甲苯溶剂中,在转速260r/min条件下充分搅拌300min,得到混合胶液。

45.⑩

将

⑨

得到混合胶液刮涂至

⑦

的表面等离子体处理后的ptfe基芯层薄膜表面,分2次刮涂至芯层薄膜表面,刮刀高度为28μm,芯层薄膜输送速率为1000mm/min,再通过隧道窑230℃进行固化240min,得到阻燃的低介电常数粘结片产品,介电常数为2.85,燃烧等级为v

‑

0级,损耗因子0.0018。

46.实施方案3一种阻燃的低介电常数粘结片,所述粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层。其中,中间的ptfe基芯层厚度为120μm;上下两面的碳氢树脂表层厚度都各为80μm。

47.粘结片ptfe基芯层的原材料的质量分数配比为32wt%的d50为12μm的二氧化硅陶瓷粉、15wt%的d50为2μm的二氧化硅陶瓷粉、48wt%的聚四氟乙烯、乙烯

‑

三氟氯乙烯共聚物、2wt%的硅烷偶联剂、3wt%的酯类表面活性剂。

48.粘结片上下碳氢树脂表层的原材料的质量分数配比为35wt%的二氧化硅无机填料、20wt%的氧化锌无机填料、32wt%的聚丁二烯、甲基丙烯酸酯

‑

苯乙烯共聚物、12wt%的磷酸三甲苯脂阻燃剂、1wt%的无机过氧化物引发剂。

49.实施步骤:

①

将芯层所用d50为12μm和2μm的二氧化硅陶瓷粉填料分别用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速150r/min条件搅拌50min,将二氧化硅陶瓷粉填料加入到偶联剂的乙醇溶液中,在搅拌机转速200r/min条件继续搅拌200min,在125℃烘箱中干燥处理8h。

50.②

将酯类表面活性剂溶解与去离子水中,在转速250r/min条件下充分搅拌50min,先加入d50为12μm的改性二氧化硅陶瓷粉,在转速250r/min条件下充分搅拌120min,再加入d50为2μm的改性二氧化硅陶瓷粉,在转速250r/min条件下充分搅拌120min,最后加入聚四氟乙烯、乙烯

‑

三氟氯乙烯共聚物,在转速160r/min条件下充分搅拌250min,得到混合物。

51.③

在

②

得到的混合物体系中加入二氧化硅陶瓷粉填料质量的1.5wt%的絮凝剂,使复合物体系中的固体组分沉降下来,抽去水分,得到沉降下来的复合物,置于125℃烘箱中干燥处理6h,得到混合物。

52.④

将

③

得到的混合物送入挤出机设备中进行挤出成型,挤出压力为70mpa,挤出温度为370℃,挤出速率为4m/h,得到连续的生料带。

53.⑤

将

④

得到的生料带送至双向拉伸设备,拉伸温度为260℃,拉伸速率为40mm/min,冷却后得到连续薄膜。

54.⑥

将

⑤

得到的连续薄膜送入隧道窑中进行烧结,烧结温度为380℃、烧结时间为360min得到ptfe基芯层薄膜。

55.⑦

将

⑥

得到的ptfe基芯层薄膜进行表面等离子体处理,处理气氛选自he、h2,处理电压为5000v,处理系统真空度为1333pa,处理射频功率为10kw,处理时间为120s,得到表面等离子体处理后的ptfe基芯层薄膜。

56.⑧

将表层所用二氧化硅、氧化镁无机填料用偶联剂进行表面改性处理,先将偶联

剂溶解于无水乙醇溶液中,在搅拌机转速120r/min条件搅拌40min,将二氧化硅、氧化锌无机填料加入到偶联剂的乙醇溶液中,在搅拌机转速200r/min条件继续搅拌220min,在115℃烘箱中干燥处理7h。

57.⑨

将

⑧

得到的改性二氧化硅、氧化锌无机填料、聚丁二烯、甲基丙烯酸酯

‑

苯乙烯共聚物、磷酸三甲苯脂阻燃剂、无机过氧化物引发剂分别加入二甲苯溶剂中,在转速320r/min条件下充分搅拌360min,得到混合胶液。

58.⑩

将

⑨

得到混合胶液刮涂至

⑦

的表面等离子体处理后的ptfe基芯层薄膜表面,分4次刮涂至芯层薄膜表面,刮刀高度为22μm,芯层薄膜输送速率为500mm/min,再通过隧道窑250℃进行固化300min,得到阻燃的低介电常数粘结片产品,介电常数为3.16,燃烧等级为v

‑

0级,损耗因子0.0021。

59.实施例4一种阻燃的低介电常数粘结片,所述粘结片包括中间的ptfe基芯层和上下两面的碳氢树脂表层。其中,中间的ptfe基芯层厚度为150μm;上下两面的碳氢树脂表层厚度都各为100μm。

60.粘结片ptfe基芯层的原材料的质量分数配比为37wt%的d50为20μm的二氧化硅陶瓷粉、22wt%的d50为5μm的二氧化硅陶瓷粉、36wt%的聚四氟乙烯、乙烯

‑

三氟氯乙烯共聚物、2wt%的硅烷偶联剂、3wt%的酯类表面活性剂。

61.粘结片上下碳氢树脂表层的原材料的质量分数配比为42wt%的二氧化硅无机填料、18wt%的氧化锌无机填料、25wt%的聚丁二烯、甲基丙烯酸酯

‑

苯乙烯共聚物、14wt%的磷酸三甲苯脂阻燃剂、1wt%的无机过氧化物引发剂。

62.实施步骤:

①

将芯层所用d50为20μm和5μm的二氧化硅陶瓷粉填料分别用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速120r/min条件搅拌40min,将二氧化硅陶瓷粉填料加入到偶联剂的乙醇溶液中,在搅拌机转速250r/min条件继续搅拌240min,在120℃烘箱中干燥处理8h。

63.②

将酯类表面活性剂溶解与去离子水中,在转速240r/min条件下充分搅拌50min,先加入d50为20μm的改性二氧化硅陶瓷粉,在转速280r/min条件下充分搅拌240min,再加入d50为5μm的改性二氧化硅陶瓷粉,在转速280r/min条件下充分搅拌200min,最后加入聚四氟乙烯、乙烯

‑

三氟氯乙烯共聚物,在转速200r/min条件下充分搅拌300min,得到混合物。

64.③

在

②

得到的混合物体系中加入二氧化硅陶瓷粉填料质量的1.5wt%的絮凝剂,使复合物体系中的固体组分沉降下来,抽去水分,得到沉降下来的复合物,置于125℃烘箱中干燥处理6h,得到混合物。

65.④

将

③

得到的混合物送入挤出机设备中进行挤出成型,挤出压力为90mpa,挤出温度为380℃,挤出速率为3.5m/h,得到连续的生料带。

66.⑤

将

④

得到的生料带送至双向拉伸设备,拉伸温度为280℃,拉伸速率为40mm/min,冷却后得到连续薄膜。

67.⑥

将

⑤

得到的连续薄膜送入隧道窑中进行烧结,烧结温度为375℃、烧结时间为320min得到ptfe基芯层薄膜。

68.⑦

将

⑥

得到的ptfe基芯层薄膜进行表面等离子体处理,处理气氛选自he、h2,处理电压为8000v,处理系统真空度为950pa,处理射频功率为2.5kw,处理时间为300s,得到表面

等离子体处理后的ptfe基芯层薄膜。

69.⑧

将表层所用二氧化硅、氧化镁无机填料用偶联剂进行表面改性处理,先将偶联剂溶解于无水乙醇溶液中,在搅拌机转速140r/min条件搅拌50min,将二氧化硅、氧化锌无机填料加入到偶联剂的乙醇溶液中,在搅拌机转速180r/min条件继续搅拌220min,在105℃烘箱中干燥处理7h。

70.⑨

将

⑧

得到的改性二氧化硅、氧化锌无机填料、聚丁二烯、甲基丙烯酸酯

‑

苯乙烯共聚物、磷酸三甲苯脂阻燃剂、无机过氧化物引发剂分别加入二甲苯溶剂中,在转速320r/min条件下充分搅拌420min,得到混合胶液。

71.⑩

将

⑨

得到混合胶液刮涂至

⑦

的表面等离子体处理后的ptfe基芯层薄膜表面,分4次刮涂至芯层薄膜表面,刮刀高度为28μm,芯层薄膜输送速率为800mm/min,再通过隧道窑240℃进行固化330min,得到阻燃的低介电常数粘结片产品,介电常数为3.42,燃烧等级为v

‑

0级,损耗因子0.0021。

72.表一为实施例1

‑

4对比及测试结果

从表一数据可得,本发明实施例1

‑

4提供的粘接片材料中,通过挤出拉伸成型工艺得到ptfe基芯层薄膜,碳氢树脂表层采用多次刮涂工艺形成上下表层薄膜,不使用传统的玻璃纤维布增强材料,该粘接片具有各向同性、致密度高、阻燃、介电常数可调、损耗较低的优势。综合对比,实施例2得到的粘接片性能最优,介电常数为2.85,燃烧等级为v

‑

0级,损耗因子0.0018。