1.本发明属于轨道车辆转向架机构领域,具体涉及一种轴箱内置式高速动车组非动力转向架。

背景技术:

2.轨道交通车辆的非动力转向架通常包括构架、一系悬挂机构、二系悬挂机构、轮对机构、轴箱机构和制动机构,其中,一系悬挂机构通常包括一系垂向减振器和一系弹簧,二系悬挂机构通常包括两个二系垂向减振器、两个空气弹簧、两个横向减振器、两个牵引拉杆、抗侧滚扭杆机构和两个二系垂向减振器。

3.转向架上的构架负责承载车体重量及传递轮轨与车体之间作用力的关键部件之一;构架在承载与传递力的同时,还需承担安装等一系悬挂机构、二系悬挂机构、轮对机构、轴箱机构和轴装制动盘机构等部件的核心任务,保证其他部件能够良好的实现功能,并且在一定变位下避免各部件布局空间的干涉;因此构架必须具有良好的强度、刚度以及稳定性,从而使轨道交通车辆能够快速、灵活、安全、稳定、平顺的沿钢轨进行。

4.传统构架一般为轴箱机构位于车轮外侧的轴箱外置形式,且多采用带有橡胶悬臂节点的悬臂式轴箱,此类构架的体积大、质量重,对轨道线路的连续大角度扭曲路段适应性差,而且,构架质量属于簧间质量,在列车高速运行时更大的构架重量会使轮对及车体承受的载荷急剧增加,轮轨磨耗大,运行维护成本高,并影响车辆运行的平稳性和舒适性。与宽大而沉重的轴箱外置构架相对的,轴箱内置式构架具有体积小、质量轻的优点,但此类构架的侧梁在两个轮对的内侧,受轮对内侧距限制,牵引中心、制动机构等附属设备的布置横向空间极度紧张,存在安装于构架上附属设备空间布置紧凑,造成装配和检修困难,无法为新增的功能件预留装配空间的难点,并且,轴箱内置式构架对菱形载荷的承载能力较弱,常规减重设计很难在更大的空气弹簧间距尺寸、更高的构架结构强度、更佳的减振以及更轻的构架整体质量之间达到合理的平衡。

5.对于设计时速超过400公里的高速动车组列车而言,其转向架构架的受力情况更为复杂,为此,出于对结构强度和安全性的考量,现有高速动车组列车转向架均采用整体框架尺寸和重量大、焊缝数量多、焊接变形严重且柔韧性差的轴箱外置式箱型全焊接式构架。而体积小、质量轻的轴箱内置式构架很难应用到设计时速超过400公里的高速动车组转向架上。

技术实现要素:

6.为了解决现有设计时速超过400公里的高速动车组用转向架,其构架均采用结构强度高的轴箱外置式箱型全焊接式构架,其构架面临整体框架尺寸和重量大、焊缝数量多、焊接变形严重且调修难度大、构架柔韧性差、轮轨磨耗剧烈等问题,而另外一种轴箱内置式构架的现有减重设计很难在更高的构架结构强度、更佳的减振和菱形载荷承载能力以及更轻的构架整体质量之间达到合理的平衡,并且其空气弹簧间距尺寸以及构架整体框架内部

间隙空间较小,导致牵引、制动等附属设备的横向布局空间过于紧凑,造成装配和检修困难,无法为新增的功能件预留装配空间的技术问题,本发明提供一种轴箱内置式高速动车组非动力转向架。

7.本发明解决技术问题所采取的技术方案如下:

8.轴箱内置式高速动车组非动力转向架,其包括构架、两个轮对机构、四个一系悬挂机构、二系悬挂机构、四个轴箱机构、多组制动机构和两个牵引拉杆,所述轮对机构包括轮轴和对称同轴固连于其端部的两个钢轮;一系悬挂机构包括一系垂向减振器和一个一系悬挂板弹簧;轴箱机构为悬臂式轴箱,一系悬挂板弹簧通过一一对应的一个悬臂式轴箱的内置轴承与一根轮轴转动连接;每两个一系悬挂机构镜像对称地布置于同一根轮轴的两侧,一系悬挂板弹簧的底部中心固连于悬臂式轴箱的轴箱上方,一系垂向减振器基座布置于悬臂节点和轴箱连线的延长线上,每个一系垂向减振器的下部均与一一对应的一个一系垂向减振器基座固连;制动机构为轴装制动盘机构,其包括轴装制动盘和轴装制动盘夹钳装置,轴装制动盘与轮轴同轴固连,多组制动机构并列布置于轮轴的中段;二系悬挂机构包括两个二系垂向减振器、两个空气弹簧、两个横向减振器、两个抗蛇形减振器、抗侧滚扭杆机构和两个二系垂向减振器,其中抗侧滚扭杆机构包括横杆、两个小曲轴和两个垂向杆,每个垂向杆均通过一一对应的一个小曲轴与横杆的一个端部转动连接,两个垂向杆关于垂向杆的中心镜像对称;其特征在于,该转向架还包括:由箱型焊接侧梁和锻造侧梁构成的组合型侧梁、锻造横梁、轻量化集成安装座、横向直挡、侧梁制动缸吊座、转臂定位座、两个横梁制动缸吊座和牵引拉杆座;两个组合型侧梁和两个锻造横梁构成一个构架;

9.箱型焊接侧梁的中部向外侧突出,箱型焊接侧梁上的空气弹簧安装座设置在所述中部向外侧突出的位置上,其中心孔的轴线竖直向上并与一一对应的一个空气弹簧底部同轴固连;锻造侧梁一端的内侧壁上设有一系垂向减振器安装座,此端的下侧壁上设有一系悬挂板弹簧安装座,每个一系垂向减振器的顶部均与一一对应的一个一系垂向减振器安装座固连;一系悬挂板弹簧安装座的下端与一一对应的一系悬挂板弹簧的上端固连;锻造侧梁的另一端设有l形过渡连接板,锻造侧梁通过l形过渡连接板与箱型焊接侧梁的侧梁翼状过渡座端部焊接固连;

10.轻量化集成安装座固连在箱型焊接侧梁中部向外侧突出的外侧壁上,横向直挡固连在箱型焊接侧梁中部的内侧壁上,侧梁制动缸吊座固连在侧梁翼状过渡座的内侧壁上,转臂定位座固连在侧梁翼状过渡座的下侧壁上,两个横梁制动缸吊座一一对应固连在两个锻造横梁横梁管中部的外侧壁上,牵引拉杆座固连在锻造横梁横梁管一端的下侧壁上,两个牵引拉杆座以构架中心为中心旋转对称设置;每个轴装制动盘均通过其对应的轴装制动盘夹钳装置与一个横梁制动缸吊座或与横梁制动缸吊座两侧的一个侧梁制动缸吊座固连;

11.两个锻造横梁通过两端的过渡连接板固连在箱型焊接侧梁中部的内侧壁上,两个锻造横梁位于横向直挡的两侧,每个锻造横梁的一个过渡连接板的上侧壁设有横向减振器安装座,两个横向减振器安装座以构架中心为中心旋转对称设置,每个横向减振器的一端均与一个对应的横向减振器安装座固连,横向减振器的另一端与车体底架固连。

12.牵引拉杆座包括半个集成牵引拉杆座和半个独立牵引拉杆座,半个集成牵引拉杆座与过渡连接板通过锻造和铣削工艺一体加工成型,半个独立牵引拉杆座焊接在横梁管上;每个锻造横梁均与固连其上的一个对应的横梁制动缸吊座以及与固连其上的一个对应

的牵引拉杆座三者共同形成一个横梁机构;每个组合型侧梁与固连其外侧壁上一个对应的轻量化集成安装座以及与固连其内侧壁上的两个横向直挡、两个侧梁制动缸吊座以及两个转臂定位座八者共同形成一个侧梁机构,每个牵引拉杆的一端均与一个对应的牵引拉杆座固连,牵引拉杆的另一端与车体底部的牵引中心固连。

13.轻量化集成安装座通过螺栓固连在箱型焊接侧梁中部向外侧突出的外侧壁上,横向直挡通过螺栓固连在箱型焊接侧梁中部的内侧壁上。

14.锻造侧梁的过渡连接板与过度连接段一系悬挂板弹簧安装座的连接段是外倾悬臂,外倾悬臂在水平面内向侧梁外部倾斜延伸;外倾悬臂的侧壁与侧梁翼状过渡座外端面所呈的第一夹角为β,第一夹角为β的角度取值范围是3度至9度,最佳值为5度;位于组合型侧梁同一纵向端部的两个锻造侧梁,其各自侧梁翼状过渡座的外端面所呈的第二夹角为α,第二夹角为α的角度取值范围是6度至18度,其最佳值为10度;所述侧梁制动缸吊座基部为圆柱形,其基部的旋转轴线与组合型侧梁的横向中心线s之间所呈第三夹角γ的取值范围是3度至8度,其最佳值为5度。

15.轻量化集成安装座包括一体成型的抗侧滚扭杆安装座、抗蛇行减振器安装座和二系垂向减振器安装座;轻量化集成安装座的俯视结构为三角形,抗侧滚扭杆安装座和二系垂向减振器安装座二者轴座质心的连线平行于组合型侧梁;位于三角形结构另一顶点的抗蛇行减振器安装座,其开口朝向组合型侧梁的外部;抗侧滚扭杆安装座的开口平行于组合型侧梁;二系垂向减振器安装座的开口方向平行于锻造横梁的旋转轴线;抗侧滚扭杆安装座自身安装轴座的旋转轴线以及二系垂向减振器安装座自身安装轴座的旋转轴线均平行于空气弹簧安装座轴孔的轴线方向;抗蛇行减振器安装座自身安装轴座的旋转轴线、空气弹簧安装座的轴线以及锻造横梁的旋转轴线,其三者互为异面垂直。每个抗蛇形减振器的一端均与一个对应的抗蛇行减振器安装座固连,抗蛇形减振器的另一端通过其拉杆座与车体底架固连;每个垂向杆的下端均与一个对应的抗侧滚扭杆安装座固连;每个二系垂向减振器的下端均与一个对应的二系垂向减振器安装座固连,二系垂向减振器的顶端与车体底架固连。

16.轻量化集成安装座采用轻质铝合金材料通过锻造和铣削工艺一体加工成型,轻量化集成安装座的中部设有减重孔。

17.本发明的有益效果是:该轴箱内置式高速动车组非动力转向架,其中部向外侧突出的箱型焊接侧梁其横断面由两端到中部逐渐增大,该变截面设计不仅能够增强构架整体抵抗菱形载荷的能力,还能有效增加两个组合型侧梁上空气弹簧的间距值,将簧间质量沿构架的横向外延,为原本紧凑的空气弹簧、牵引中心等附属设备拓展的布置空间,并提高了两个轻量化集成安装座抗侧滚扭杆座之间的扭矩阻尼值。

18.锻造侧梁通过l形过渡连接板与箱型焊接侧梁的侧梁翼状过渡座端部焊接固连,从而借助锻造侧梁自身结构强度高和厚度小的特性,大幅降低了原本由侧梁翼状过渡座向外延展时的悬臂质量和占用的纵向空间,进而在保障结构强度的同时起到远端减重和增加一系悬挂板弹簧以及夹钳制动单元布局空间的作用,并显著减少焊接作业量,焊接热变形区,提高焊缝力学强度和质量。

19.横向减振器安装座与过渡连接板合并为锻造一体件的结构设计,减少了旧有横向减振器以横梁制动缸吊座的形式另行与横梁管单独焊接的工艺步骤,从而降低焊接固连方

式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序;旋转对称的布局方式能够使构架上以旋转对称形式产生的反向扭矩彼此抵消,实现降低蛇行扭摆的效果。

20.将过渡连接板与半个集成牵引拉杆座合并为锻造一体件的结构设计,减少了旧有两个独立牵引拉杆座均与横梁管单独焊接的工艺步骤,从而降低焊接固连方式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序。

21.轻量化集成安装座通过螺栓固连在箱型焊接侧梁中部向外侧突出的外侧壁上,从而降低焊接固连方式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序,提高生产和养护更换效率。

22.过渡连接板与一系悬挂板弹簧安装座通过外倾悬臂连接,外倾悬臂在水平面内向侧梁外部倾斜延伸,且其与侧梁翼状过渡座外端面所呈的第一夹角β的角度取值范围是3度至9度,最佳值为5度;位于组合型侧梁同一纵向端部的两个锻造侧梁,其各自侧梁翼状过渡座的外端面所呈的第二夹角α的角度取值范围是6度至18度,其最佳值为10度;侧梁制动缸吊座基部为圆柱形,其基部的旋转轴线与组合型侧梁的横向中心线s之间所呈第三夹角γ的取值范围是3度至8度,其最佳值为5度。上述尺寸链参数设置均由大量实验验证确定,其参数设计使得两个侧梁机构远端的间距值显著增大,提高了一系垂向减振器安装座和一系悬挂板弹簧的布局空间,从而释放一系悬挂装置对构架横向空间的挤占。紧凑而错落布置的结构使的横梁制动缸吊座与两个侧梁制动缸吊座各自的间距值均显著增大,提高了布局空间,并使沿车轴布置的轴装制动盘机构的最大数量从旧有的两个增加至三个,进而进一步增强轴装制动机构的制动效果,使高速运行的列车具有更小的制动距离,提高列车的性能及安全性。此外,该结构设计使得原本布置于轮对机构的左、右钢轮外侧的悬臂式轴箱变更为布置于左、右钢轮的相对内侧,从而有效缩短了锻造横梁的理论跨距,整个构架的扭矩降低,强度更高。

23.本发明的轻量化集成安装座其俯视结构为三角形,抗侧滚扭杆安装座和二系垂向减振器安装座二者轴座质心的连线平行于组合型侧梁;位于三角形结构另一顶点的抗蛇行减振器安装座,其开口朝向组合型侧梁的外部;抗侧滚扭杆安装座的开口平行于组合型侧梁;二系垂向减振器安装座的开口方向平行于锻造横梁的旋转轴线;抗侧滚扭杆安装座自身安装轴座的旋转轴线以及二系垂向减振器安装座自身安装轴座的旋转轴线均平行于空气弹簧安装座轴孔的轴线方向;抗蛇行减振器安装座自身安装轴座的旋转轴线、空气弹簧安装座的轴线以及锻造横梁的旋转轴线,其三者互为异面垂直。该结构设计将抗侧滚扭杆、抗蛇行减振器和二系垂向减振器均由构架内部迁移至构架外部,更好地释放了构架内部的布局空间,使此类构架附属部件的装配和检修变得方便,并为新增的功能件预留装配空间。轻量化集成安装座采用轻质铝合金材料通过锻造和铣削工艺一体加工成型,轻量化集成安装座的中部设有减重孔。该结构设计大幅降低了轻量化集成安装座自身的重量,节约制造成本和装配时间,在确保其结构强度的同时,使得轻质铝合金材料的应用成为可能。

附图说明

24.图1是现有两个一系悬挂机构、悬臂式轴箱分别与轮对机构的装配关系示意图;

25.图2是现有两个轴装制动盘机构并列时的立体结构示意图;

26.图3是现有二系悬挂机构的立体结构示意图;

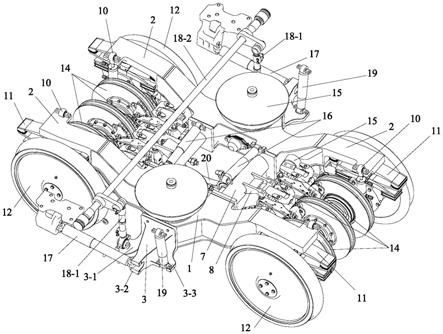

27.图4是本发明轴箱内置式高速动车组非动力转向架的立体结构示意图;

28.图5是图4的爆炸装配示意图;

29.图6是本发明构架的立体结构示意图;

30.图7是本发明构架的爆炸装配示意图;

31.图8是本发明构架在翻转视角下的立体结构示意图;

32.图9是本发明构架的俯视图;

33.图10是本发明两个横梁机构的立体结构示意图;

34.图11是本发明侧梁机构的俯视图;

35.图12是本发明侧梁机构在立体视角下的爆炸装配示意图;

36.图13是图11中i部分的局部放大图;

37.图14是本发明箱型焊接侧梁和两个转臂定位座的装配关系示意图;

38.图15是本发明轻量化集成安装座在不同视角下的立体结构示意图。

具体实施方式

39.下面结合附图对本发明做进一步详细说明。

40.如图1至图15所示,本发明的轴箱内置式高速动车组非动力转向架包括:构架、两个轮对机构12、四个一系悬挂机构、二系悬挂机构、四个轴箱机构、多组制动机构和两个牵引拉杆20,所述轮对机构12包括轮轴12

‑

1和对称同轴固连于其端部的两个钢轮12

‑

2;一系悬挂机构包括一系垂向减振器10和一个一系悬挂板弹簧11;轴箱机构为悬臂式轴箱13,一系悬挂板弹簧11通过一一对应的一个悬臂式轴箱13的内置轴承与一根轮轴12

‑

1转动连接;每两个一系悬挂机构镜像对称地布置于同一根轮轴12

‑

1的两侧,一系悬挂板弹簧11的底部中心固连于悬臂式轴箱13的轴箱13

‑

1上方,一系垂向减振器基座13

‑

3布置于悬臂节点13

‑

2和轴箱13

‑

1连线的延长线上,每个一系垂向减振器10的下部均与一一对应的一个一系垂向减振器基座13

‑

3固连;制动机构为轴装制动盘机构14,其包括轴装制动盘14

‑

1和轴装制动盘夹钳装置14

‑

2,轴装制动盘14

‑

1与轮轴12

‑

1同轴固连,多组制动机构并列布置于轮轴12

‑

1的中段;二系悬挂机构包括两个二系垂向减振器11、两个空气弹簧15、两个横向减振器16、两个抗蛇形减振器17、抗侧滚扭杆机构18和两个二系垂向减振器19,其中抗侧滚扭杆机构18包括横杆18

‑

1、两个小曲轴18

‑

2和两个垂向杆18

‑

3,每个垂向杆18

‑

3均通过一一对应的一个小曲轴18

‑

2与横杆18

‑

1的一个端部转动连接,两个垂向杆18

‑

3关于垂向杆18

‑

3的中心镜像对称;该转向架还包括:由箱型焊接侧梁1和锻造侧梁2构成的组合型侧梁、锻造横梁7、轻量化集成安装座3、横向直挡4、侧梁制动缸吊座5、转臂定位座6、两个横梁制动缸吊座8和牵引拉杆座9;两个组合型侧梁和两个锻造横梁7构成一个构架。

41.箱型焊接侧梁1的中部向外侧突出,箱型焊接侧梁1上的空气弹簧安装座1

‑

1设置在所述中部向外侧突出的位置上,其中心孔的轴线竖直向上并与一一对应的一个空气弹簧15底部同轴固连;该外侧突出结构使箱型焊接侧梁1的横断面由两端到中部逐渐增大,该变截面设计不仅能够增强构架整体抵抗菱形载荷的能力,还能有效增加两个组合型侧梁上空气弹簧的间距值,将簧间质量沿构架的横向外延,为原本紧凑的空气弹簧、牵引中心等附属设备拓展的布置空间,并提高了两个轻量化集成安装座3抗侧滚扭杆座之间的扭矩阻尼值;锻造侧梁2一端的内侧壁上设有一系垂向减振器安装座2

‑

1,此端的下侧壁上设有一系悬挂

板弹簧安装座2

‑

2,每个一系垂向减振器10的顶部均与一一对应的一个一系垂向减振器安装座2

‑

1固连;一系悬挂板弹簧安装座2

‑

2的下端与一一对应的一系悬挂板弹簧11的上端固连;锻造侧梁2的另一端设有l形过渡连接板2

‑

3,锻造侧梁2通过l形过渡连接板2

‑

3与箱型焊接侧梁1的侧梁翼状过渡座1

‑

2端部焊接固连,从而借助锻造侧梁2自身结构强度高和厚度小的特性,大幅降低了原本由侧梁翼状过渡座1

‑

2向外延展时的悬臂质量和占用的纵向空间,进而在保障结构强度的同时起到远端减重和增加一系垂向减振器10和一系悬挂板弹簧11布局空间的作用,并显著减少焊接作业量和焊接热变形区,提高焊缝力学强度和质量。

42.轻量化集成安装座3固连在箱型焊接侧梁1中部向外侧突出的外侧壁上,横向直挡4固连在箱型焊接侧梁1中部的内侧壁上,侧梁制动缸吊座5固连在侧梁翼状过渡座1

‑

2的内侧壁上,转臂定位座6固连在侧梁翼状过渡座1

‑

2的下侧壁上,两个横梁制动缸吊座8一一对应固连在两个锻造横梁7横梁管7

‑

1中部的外侧壁上,牵引拉杆座9固连在锻造横梁7横梁管7

‑

1一端的下侧壁上,两个牵引拉杆座9以构架中心为中心旋转对称设置;每个轴装制动盘14

‑

1均通过其对应的轴装制动盘夹钳装置14

‑

2与一个横梁制动缸吊座8或与横梁制动缸吊座8两侧的一个侧梁制动缸吊座5固连;使沿车轴布置的轴装制动盘机构14的最大数量从旧有的两个增加至三个。

43.两个锻造横梁7通过两端的过渡连接板7

‑

2固连在箱型焊接侧梁1中部的内侧壁上,两个锻造横梁7位于横向直挡4的两侧,每个锻造横梁7的一个过渡连接板7

‑

2的上侧壁设有横向减振器安装座7

‑2‑

1,两个横向减振器安装座7

‑2‑

1以构架中心为中心旋转对称设置,每个横向减振器16的一端均与一个对应的横向减振器安装座7

‑2‑

1固连,横向减振器16的另一端与车体底架固连。该将横向减振器安装座7

‑2‑

1与过渡连接板7

‑

2合并为锻造一体件的结构设计,减少了旧有横向减振器以横梁制动缸吊座8的形式另行与横梁管7

‑

1单独焊接的工艺步骤,从而降低焊接固连方式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序;旋转对称的布局方式能够使构架上以旋转对称形式产生的反向扭矩彼此抵消,实现降低蛇行扭摆的效果。

44.牵引拉杆座9包括半个集成牵引拉杆座9

‑

1和半个独立牵引拉杆座9

‑

2,半个集成牵引拉杆座9

‑

1与过渡连接板7

‑

2通过锻造和铣削工艺一体加工成型,该将过渡连接板7

‑

2与半个集成牵引拉杆座9

‑

1合并为锻造一体件的结构设计,减少了旧有两个独立牵引拉杆座9

‑

2均与横梁管7

‑

1单独焊接的工艺步骤,从而降低焊接固连方式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序;另外的半个独立牵引拉杆座9

‑

2焊接在横梁管7

‑

1上。

45.每个锻造横梁7均与固连其上的一个对应的横梁制动缸吊座8以及与固连其上的一个对应的牵引拉杆座9三者共同形成一个横梁机构;每个组合型侧梁与固连其外侧壁上一个对应的轻量化集成安装座3以及与固连其内侧壁上的两个横向直挡4、两个侧梁制动缸吊座5以及两个转臂定位座6八者共同形成一个侧梁机构,每个牵引拉杆20的一端均与一个对应的牵引拉杆座9固连,牵引拉杆20的另一端与车体底部的牵引中心固连。

46.轻量化集成安装座3通过螺栓固连在箱型焊接侧梁1中部向外侧突出的外侧壁上,横向直挡4通过螺栓固连在箱型焊接侧梁1中部的内侧壁上。从而降低焊接固连方式的热缩变形量和焊接瑕疵的产生概率,减少焊接制造和调修工序,提高生产和养护更换效率。

47.锻造侧梁2的过渡连接板2

‑

3与过度连接段一系悬挂板弹簧安装座2

‑

2的连接段是

外倾悬臂2

‑

4,外倾悬臂2

‑

4在水平面内向侧梁外部倾斜延伸;外倾悬臂2

‑

4的侧壁与侧梁翼状过渡座1

‑

2外端面所呈的第一夹角为β,第一夹角为β的角度取值范围是3度至9度,最佳值为5度;位于组合型侧梁同一纵向端部的两个锻造侧梁2,其各自侧梁翼状过渡座1

‑

2的外端面所呈的第二夹角为α,第二夹角为α的角度取值范围是6度至18度,其最佳值为10度;该结构设计使得两个侧梁机构远端的间距值显著增大,提高了一系垂向减振器10和一系悬挂板弹簧11的布局空间,从而释放一系悬挂装置对构架横向空间的挤占;此外,该结构设计使得原本布置于轮对机构12的左、右钢轮12

‑

2外侧的悬臂式轴箱13变更为布置于左、右钢轮12

‑

2的相对内侧,从而有效缩短了锻造横梁7的理论跨距,整个构架的扭矩降低,强度更高。

48.所述侧梁制动缸吊座5基部为圆柱形,其基部的旋转轴线与组合型侧梁的横向中心线s之间所呈第三夹角γ的取值范围是3度至8度,其最佳值为5度。该结构设计使侧梁制动缸吊座5与横梁制动缸吊座8紧凑而错落布置的结构使的横梁制动缸吊座8与两个侧梁制动缸吊座5各自的间距值均显著增大,提高了布局空间,并使沿车轴布置的轴装制动盘机构14的最大数量从旧有的两个增加至三个,进而进一步增强轴装制动机构的制动效果,使高速运行的列车具有更小的制动距离,提高列车的性能及安全性。

49.轻量化集成安装座3包括一体成型的抗侧滚扭杆安装座3

‑

1、抗蛇行减振器安装座3

‑

2和二系垂向减振器安装座3

‑

3;轻量化集成安装座3的俯视结构为三角形,抗侧滚扭杆安装座3

‑

1和二系垂向减振器安装座3

‑

3二者轴座质心的连线平行于组合型侧梁;位于三角形结构另一顶点的抗蛇行减振器安装座3

‑

2,其开口朝向组合型侧梁的外部;抗侧滚扭杆安装座3

‑

1的开口平行于组合型侧梁;二系垂向减振器安装座3

‑

3的开口方向平行于锻造横梁7的旋转轴线;抗侧滚扭杆安装座3

‑

1自身安装轴座的旋转轴线以及二系垂向减振器安装座3

‑

3自身安装轴座的旋转轴线均平行于空气弹簧安装座1

‑

1轴孔的轴线方向;抗蛇行减振器安装座3

‑

2自身安装轴座的旋转轴线、空气弹簧安装座1

‑

1的轴线以及锻造横梁7的旋转轴线,其三者互为异面垂直。该结构设计将抗侧滚扭杆、抗蛇行减振器和二系垂向减振器集成至构架外部,能极大简化构架的结构,且通过螺栓安装的方式进行固定,使此类构架附属部件的装配和检修变得方便,并为新增的功能件预留装配空间。每个抗蛇形减振器17的一端均与一个对应的抗蛇行减振器安装座3

‑

2固连,抗蛇形减振器17的另一端通过其拉杆座17

‑

1与车体底架固连;每个垂向杆18

‑

3的下端均与一个对应的抗侧滚扭杆安装座3

‑

1固连;每个二系垂向减振器19的下端均与一个对应的二系垂向减振器安装座3

‑

3固连,二系垂向减振器19的顶端与车体底架固连。

50.轻量化集成安装座3采用轻质铝合金材料通过锻造和铣削工艺一体加工成型,轻量化集成安装座3的中部设有减重孔。该结构设计大幅降低了轻量化集成安装座3自身的重量,节约制造成本和装配时间,在确保其结构强度的同时,大幅降低构架重量,且使得轻质铝合金材质与钢材两种异种材料的构架结构成为可能。