1.本实用新型涉及一种能够选择出线角度的充电座结构。

背景技术:

2.随着电动汽车逐渐的普及,市场对充电座的需求也逐渐增多。在电动汽车上,充电座通过充电线缆与充电电池连接。在电动汽车充电座安装过程中,由于不同车辆线缆走线方向和位置的不同,无法满足一款充电座在多款车辆上进行同时适配。因此,充电座存在出线角度单一且固定的问题,无法满足新能源汽车高速充电要求。

技术实现要素:

3.为了解决现有充电座通用性差的问题,本实用新型提供了一种能够选择出线角度的充电座结构,该能够选择出线角度的充电座结构在组装时,可以使充电座后本体以第一结合面的垂直中心线为轴360度转动,从而根据需要选择设置充电线缆的出线方向,以适配不同车型的走线需求。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种能够选择出线角度的充电座结构,包括前后设置的充电座前本体和充电座后本体,充电座前本体的一端设有第一结合面,充电座后本体的一端设有第二结合面,充电座后本体含有出线孔,第一结合面与第二结合面前后层叠连接,充电座前本体和充电座后本体在组装时,充电座后本体能够以第一结合面的垂直中心线为轴转动并选择出线孔的朝向。

6.出线孔的轴线方向与第二结合面的夹角为0

°‑

90

°

。

7.第一结合面为圆形或正多边形。

8.第二结合面为圆形或正多边形。

9.第一结合面和第二结合面的外轮廓互为镜像。

10.第二结合面能够以所述垂直中心线为轴相对于第一结合面转动0

°‑

360

°

。

11.第一结合面和第二结合面的连接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种。

12.充电座前本体含有依次连接的前面板和前端子护套,第一结合面位于前端子护套的一端,前端子护套的一端设有后部外翻边,第一结合面为后部外翻边的后端面,充电座后本体含有依次连接的后端子护套和出线端头,后端子护套的一端设有前部外翻边,第二结合面为前部外翻边的前端面,充电座前本体和充电座后本体通过后部外翻边及前部外翻边连接。

13.第一结合面与第二结合面之间设有环形密封垫。

14.所述能够选择出线角度的充电座结构还包括线缆和充电端子,线缆穿过出线孔与充电端子连接。

15.线缆和充电端子的连接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种。

16.线缆为柔性。

17.线缆为刚性,线缆具有能够使线缆穿过出线孔的预设配合结构。

18.所述能够选择出线角度的充电座结构还包括导电连接件,导电连接件的一端与线缆连接,导电连接件的另一端与充电端子连接。

19.导电连接件能够使线缆从对应的出线孔穿出。

20.所述能够选择出线角度的充电座结构还包括线缆堵盖,线缆堵盖套设于线缆外,线缆堵盖与充电座后本体卡接。

21.本实用新型的有益效果是:该能够选择出线角度的充电座结构在组装时,可以使充电座后本体以第一结合面的垂直中心线为轴360度转动,从而根据需要选择设置充电线缆的出线方向,以适配不同车型的走线需求。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

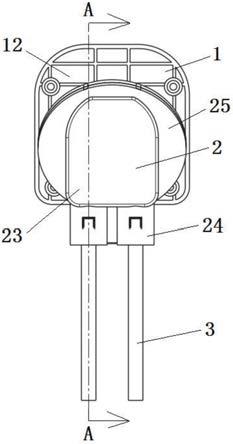

23.图1是本实用新型所述能够选择出线角度的充电座结构的示意图。

24.图2是沿图1中a-a方向的剖视图。

25.图3是图1中充电座后本体转动90度后的示意图。

26.图4是沿图3中b-b方向的剖视图。

27.图5是第一结合面的示意图。

28.图6是图3中去掉充电座后本体的示意图。

29.图7是线缆堵盖的示意图。

30.1、充电座前本体;2、充电座后本体;3、线缆;4、导电连接件;5、充电端子;6、线缆堵盖;

31.11、第一结合面;12、前面板;13、前端子护套;14、后部外翻边;15、前空腔;

32.21、第二结合面;22、出线孔;23、后端子护套;24、出线端头;25、前部外翻边;26、后空腔。

具体实施方式

33.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

34.一种能够选择出线角度的充电座结构,包括前后设置的充电座前本体1和充电座后本体2,充电座前本体1的后端设有第一结合面11,充电座后本体2的前端设有第二结合面21,充电座后本体2含有出线孔22,第一结合面11与第二结合面21前后层叠连接,充电座前本体1和充电座后本体2在组装时,充电座后本体2能够以第一结合面11的垂直中心线l1为轴转动,从而选择出线孔22的朝向,如图1至图4所示。

35.在本实用新型中,第一结合面11与第二结合面21前后层叠连接,即第一结合面11与第二结合面21平行且完全贴合,而非第一结合面11套设于第二结合面21内,或非第一结

合面11套设于第二结合面21外。所述垂直中心线l1垂直于第一结合面11,所述垂直中心线l1穿过第一结合面11的中心。

36.在本实施例中,出线孔22的轴线方向d与第二结合面21的夹角为0

°‑

90

°

。也就是说出线孔22的轴线方向d与第一结合面11(或第二结合面21)既可以平行设置,也可以垂直设置,还可以成任何锐角设置,从而满足不同的装配环境。

37.在本实施例中,第一结合面11可以为圆形或正多边形。

38.进一步的,第二结合面21可以为圆形或正多边形。

39.更进一步的,第一结合面11和第二结合面21的外轮廓互为镜像。第一结合面11和第二结合面21的形状相同时,更方便进行连接,也便于进行密封。

40.在本实施例中,第二结合面21能够以所述垂直中心线为轴相对于第一结合面11转动0

°‑

360

°

。从而满足不同装配环境的需要。当第一结合面11和第二结合面21均为正多边形时,第一结合面11和第二结合面21的转动受正多边形边数的限制,每次转动的角度为360

°

/边数。所以,为了获得更多的旋转角度,正多边形的变数要尽量的多。而当第一结合面11和第二结合面21为圆形时,则可以根据需要选择任意角度,因此,实用新型人优选的第一结合面11和第二结合面21为半径相同的圆形。在本实施例中,第一结合面11和第二结合面21的连接方式可以为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种。

41.电阻焊接方式,是指一种利用强大电流通过电极和工件间的接触点,由接触电阻产生热量而实现焊接的一种方法。

42.摩擦焊接方式,是指利用工件接触面摩擦产生的热量为热源,使工件在压力作用下产生塑性变形而进行焊接的方法。

43.超声波焊接方式,是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

44.弧焊方式,是指以电弧作为热源,利用空气放电的物理现象,将电能转换为焊接所需的热能和机械能,从而达到连接金属的目的,主要方法有焊条电弧焊、埋弧焊、气体保护焊等。

45.激光焊接方式,是利用高能量密度的激光束作为热源的一种高效精密焊接方法。

46.电子束焊接方式,是指利用加速和聚焦的电子束轰击置于真空或非真空中的焊接面,使被焊工件熔化实现焊接。

47.压力扩散焊接方式,是对焊件施加压力,使接合面紧密地接触产生一定的塑性变形而完成焊接的方法。

48.磁感应焊接方式,是两个被焊工件在强脉冲磁场作用下,产生瞬间高速碰撞,材料表层在很高的压力波作用下,使两种材料的原子在原子间距离内相遇,从而在界面上形成稳定的冶金结合。是固态冷焊的一种,可以将属性相似或不相似的传导金属焊接在一起。

49.螺接方式,是指螺纹连接,用螺纹件(或被连接件的螺纹部分)将被连接件连成一体的可拆卸连接。常用的螺纹联接件有螺栓、螺柱、螺钉和紧定螺钉等,多为标准件。

50.卡接方式,是指在连接端或连接面上分别设置对应的卡爪或卡槽,通过卡槽和卡爪进行装配,使其连接在一起。卡接的方式优点是连接快速,可拆卸。

51.拼接方式,是指在连接端或连接面上分别设置对应的凹槽和凸起,通过凹槽和凸

起相互榫接或拼接进行装配,使其连接在一起。拼接的方式优点是连接稳定,可拆卸。

52.压接方式,压接是将连接端与连接面装配后,使用压接机,将两者冲压为一体的生产工艺。压接的优点是量产性,通过采用自动压接机能够迅速大量的制造稳定品质的产品。

53.通过上述连接方式,可以根据实际的使用环境,以及第一结合面11和第二结合面21的实际状态,选择合适的连接方式或者连接方式组合,实现有效的连接。

54.在优选的实施方式中,充电座前本体1含有依次连接的前面板12和前端子护套13,第一结合面11位于前端子护套13的一端,前端子护套13的一端设有后部外翻边14,第一结合面11为后部外翻边14的后端面,充电座后本体2含有依次连接的后端子护套23和出线端头24,后端子护套23的一端设有前部外翻边25,第二结合面21为前部外翻边25的前端面,充电座前本体1和充电座后本体2通过后部外翻边14及前部外翻边25连接。

55.在本实施例中,充电座前本体1含有依次连接的前面板12和前端子护套13,前端子护套13内设有前空腔15,第一结合面11位于前端子护套13的后端。前面板12内设有充电座前本体接口。

56.所述充电座前本体接口的尺寸及规格可以是:国标ac交流接口、国标dc直流接口、欧标ac交流接口、欧标dc直流接口、美标ac交流接口、美标dc直流接口、日标ac交流接口、日标dc直流接口和超级充电接口等多种不同规格的充电接口中的一种接口。

57.在本实施例中,第一结合面11为第一环形平面,所述第一环形平面的外轮廓为第一圆形,第一结合面11的垂直中心线穿过所述第一圆形的圆心。所述第一环形平面的内轮廓大致为第一椭圆形,如图5所示。

58.在本实施例中,前端子护套13的后端设有后部外翻边14,第一结合面11为后部外翻边14的后端面,后部外翻边14上可以设有多个螺钉孔,多个螺钉孔沿第一结合面11的周向均匀间隔分布,第一结合面11可以相对于所述前空腔15的延伸方向c垂直,或第一结合面11也可以相对于所述前空腔15的延伸方向c倾斜。

59.在本实施例中,充电座后本体2含有依次连接的后端子护套23和出线端头24,后端子护套23内设有后空腔26,第二结合面21位于后端子护套23的前端,出线孔22位于出线端头24内。前空腔15与后空腔26连通。

60.在本实施例中,第二结合面21为第二环形平面,所述第二环形平面的外轮廓为第二圆形,第一结合面11的垂直中心线穿过所述第二圆形的圆心。所述第二环形平面的内轮廓为第二椭圆形。第二结合面21的构造与第一结合面11的构造大致相同,可以参见图5所示。

61.在本实施例中,后端子护套23的前端设有前部外翻边25,第二结合面21为前部外翻边25的前端面,前部外翻边25上可以设有多个螺钉孔,多个螺钉孔沿第二结合面21的周向均匀间隔分布,第二结合面21可以相对于出线孔22的轴向方向d平行,或第二结合面21也可以相对于出线孔22的轴向方向d倾斜。

62.在本实施例中,第一结合面11的外轮廓与第二结合面21的外轮廓互为镜像,如第一结合面11的外轮廓与第二结合面21的外轮廓均为圆形,第一结合面11的外轮廓与第二结合面21的外轮廓的直径相同,第一结合面11的外轮廓的圆心与第二结合面21的外轮廓的圆心重合。第一结合面11的垂直中心线l1与第二结合面21的垂直中心线重合。在本实施例中,充电座前本体1的后部外翻边14与充电座后本体2的前部外翻边25螺接。例如,充电座前本

体1与充电座后本体2螺钉连接,第二结合面21上设有4个螺钉孔,则出线孔22的朝向可以为0

°

、90

°

、180

°

或270

°

四种。螺钉孔的数量越多,则充电线缆可以选择的出线方向越多。

63.为了使充电座前本体1和充电座后本体2在组装时,出线孔22的朝向可以是以垂直中心线l1为轴转动的360度范围内的任何方向,可以选择,充电座前本体1与充电座后本体2通过自攻螺钉连接,如充电座后本体2以垂直中心线l1为轴转动,当出线孔22的朝向所需的方向时,充电座前本体1的后部外翻边14与充电座后本体2的前部外翻边25通过自攻螺钉连接固定。

64.在本实施例中,第一结合面11与第二结合面21之间设有环形密封垫。环形密封垫能够有效的阻止水或灰尘从第一结合面11与第二结合面21之间进入充电座。

65.在优选的实施方式中,所述能够选择出线角度的充电座结构还包括线缆3和充电端子5,线缆3穿过出线孔22与充电端子5连接。

66.在本实施例中,所述能够选择出线角度的充电座结构包括依次连接的多根线缆3和多个充电端子5,线缆3和充电端子5可以一一对应地直接连接,充电端子5与所述充电座前本体接口对应插接,线缆3穿过充电座后本体2的出线孔22。

67.线缆3可以是铜导体线缆、铝导体线缆、金导体线缆、银导体线缆或铁导体线缆等。充电端子5的延伸方向与前空腔15的延伸方向c相同。充电端子5相对于线缆3垂直或倾斜,如图2所示。

68.进一步的,线缆3和充电端子5的连接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种。

69.线缆3可以为柔性线缆(即软导线),在根据需要选择出线孔22的朝向时,线缆3可以根据需要随意弯折,容易实现线缆3从出线孔22顺利穿出。

70.或者,线缆3也可以为刚性线缆(即硬导线),在根据需要选择出线孔22的朝向时,为了实现线缆3从出线孔22中顺利穿出,线缆3含有能够使线缆3穿过出线孔22的预设配合结构,所述预设配合结构位于后空腔26内,例如,所述预设配合结构可以为根据出线孔22的朝向设置的弯曲结构段(可以理解为所述预设配合结构与下述导电连接件4的构造大致相同)。

71.在优选的实施方式中,所述能够选择出线角度的充电座结构还包括导电连接件4,导电连接件4的一端与线缆3连接(连接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种),导电连接件4的另一端与充电端子5连接(连接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接、螺接、卡接、拼接、压接中的一种或几种)。

72.在本实施例中,所述能够选择出线角度的充电座结构包括多个导电连接件4,线缆3和充电端子5通过导电连接件4连接,导电连接件4位于后空腔26内,充电端子5与导电连接件4一一对应连接,导电连接件4与线缆3一一对应连接。

73.进一步的,导电连接件4能够使线缆3从对应的出线孔22穿出。在第一结合面11和第二结合面21以不同的角度连接的时候,可以根据需要选择不同的导电连接件4、连接线缆3和充电端子5对应连接。

74.充电座后本体2含有多个出线孔22,多根线缆3需要一一对应地穿过多个出线孔22,在根据需要选择出线孔22的朝向时,每个导电连接件4能够使每个线缆3从对应的出线孔22中顺利穿出。

75.充电座前本体1和充电座后本体2在组装时,为了避免充电座后本体2在转动的过程中,相邻的导电连接件4之间以及导电连接件4与充电端子5之间有位置冲突,一部分导电连接件4可以设置为直线型结构,另一部分导电连接件4可以设置为弯曲结构,如图6所示。

76.例如,充电端子5与导电连接件4的连接处为端子导电连接处,每个所述端子导电连接处在前空腔15的延伸方向上的位置均相同,即每个所述端子导电连接处均位于同一平面内,该平面与充电端子5的延伸方向垂直。多个导电连接件4均位于该平面内,多个导电连接件4中的一个导电连接件4为直线型结构,多个导电连接件4中的其它导电连接件4均为弯曲结构。

77.或者,也可以使所有充电端子5的长度均不相同,所有充电端子5的一端与导电连接件4连接,所有充电端子5的另一端位于同一平面内,该平面与前面板12平行,这样所有充电端子5的一端均不能位于同一平面内。即每个所述端子导电连接处在前空腔15的延伸方向上的位置均不同,多个导电连接件4均为直线型结构,多个导电连接件4之间相互平行。

78.在本实施例中,所述能够选择出线角度的充电座结构还包括线缆堵盖6,如图7所示,线缆堵盖6套设于线缆3外,线缆堵盖6与充电座后本体2的出线端头24卡接,线缆堵盖6的作用在于保护线缆3。线缆堵盖6可以套设于出线端头24外,或线缆堵盖6也可以套设于出线端头24内。

79.在本实施例中,充电座前本体1含有不规则轮廓,以匹配不同车型。充电座前本体1的材质为绝缘软/硬塑料材质,充电座前本体1采用注塑工艺,充电座前本体1的出模角度最小为0度。

80.在本实施例中,充电座后本体2含有不规则轮廓,以匹配不同车型。充电座后本体2的材质为绝缘软/硬塑料材质,充电座后本体2采用注塑工艺,充电座后本体2的出模角度最小为0度。线缆堵盖6的材质为绝缘软/硬塑料材质,线缆堵盖6采用注塑工艺,线缆堵盖6的出模角度最小为0度。

81.下面介绍所述能够选择出线角度的充电座结构的组装方法。

82.1、线缆3、导电连接件4和充电端子5粗略固定,线缆3、导电连接件4和充电端子5装入充电座后本体2。

83.2、第一结合面11与第二结合面21前后层叠连接,使充电座后本体2以第一结合面11的垂直中心线l1为轴转动,选择出线孔22的朝向(使出线孔22朝向为所需的方向)。

84.3、线缆3、导电连接件4和充电端子5精细固定,充电座前本体1的后部外翻边14与充电座后本体2的前部外翻边25通过螺钉连接固定。

85.下面介绍所述能够选择出线角度的充电座结构的加工成型情况:

86.充电座前本体1与充电座后本体2均为注塑成型,通过控制设备精度和模具误差来满足护套尺寸要求,通过锁模力、注射位置计量精度、注射速度、注射压力、模具温度等控制注塑过程,从而满足预装配以及旋转的尺寸精度要求,以及旋转力的操作要求。

87.具体参数如下:

88.锁模力为零时小于0.03mm;锁模力为最大时小于0.005mm;

89.注射位置精度(保压终止点)小于0.03mm;

90.注射速度大于等于300mm/s;

91.注射压力要大于25mpa;

92.模具温度变化应控制在

±

1℃之内。

93.下面介绍本实用新型所述便于安装的内嵌电路板充电座结构与现有充电座的技术效果对比,见表1。

94.表1

[0095][0096]

为了便于理解和描述,本实用新型中采用了绝对位置关系进行表述,如无特别说明,其中的方位词“前”表示图2的左侧方向,方位词“后”表示图2的右侧方向。本实用新型采用了阅读者或使用者的观察视角进行描述,但上述方位词不能理解或解释为是对本实用新型保护范围的限定。

[0097]

以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。