1.本实用新型属于发动机悬置技术领域,具体涉及一种应用于重卡的发动机左后支架。

背景技术:

2.发动机左后支架是连接发动机与车体的结构部件,汽车发动机左后支架在汽车正常行驶时,发动机提供支撑及缓冲作用,降低了发动机的震动对车厢稳定性的影响,在发生碰撞时,汽车发动机悬置为发动机提供吸能及固定作用,避免发动机对车厢造成损坏,提高汽车的安全性能。在整个汽车系统中,发动机左后支架的设计非常关键,发动机左后支架直接关系到整个车架系统的正常使用,为了减少发动机系统的故障率,左后支架的力学性能必须可靠,重量也要更轻,成本也要更低。传统的左后支架为单一方形结构,安全系统较低,结构笨重,难以满足现代轻量化结构设计的需求。

技术实现要素:

3.为解决现有技术存在的技术问题,本实用新型提供了一种应用于矿区重卡的发动左后支架,整个结构简洁,稳定性好。

4.为实现上述目的,本实用新型所采用的技术方案为:重卡发动机左后支架,包括顶座和底座,顶座由连接部和支撑部组成,为了减轻顶座的重量,在保证顶座强度的前提下,连接部的宽度小于支撑部的宽度,连接部与支撑部通过第一弧形连接段相连,顶座的宽度渐变,连接部与底座相连,顶座与底座之间形成“7”型结构。支撑部上设有顶部基台,顶部基台上开有第一沉头通孔,螺栓穿过第一沉头通孔后与车架相连,顶部基台上开有第二沉头通孔,螺栓穿过第二沉头通孔后与车架相连。

5.底座的形状与amt变速箱的连接结构相匹配,底座为弧形结构,相对于传统的方形结构件,结构设计更加合理,重量更轻,稳定性更好。

6.底座上设有第一基台,第一基台上开有第一通孔,螺栓穿过第一通孔后与amt变速箱相连。

7.底座上设有第二基台,为了保证第一基台与第二基台的连接稳定性,第二基台与第一基台之间通过第二弧形连接段相连,第二弧形连接段为内凹型结构,进一步减轻底座的重量;第二基台上开有第二通孔,螺栓穿过第二通孔后与amt变速箱相连。

8.底座上设有第三基台,为了保证第二基台与第三基台的连续稳定性,第三基台与第二基台之间通过第三弧形连接段相连,第三弧形连接段为内凹型结构,进一步减轻底座的重量;第三基台上开有第三通孔,螺栓穿过第三通孔后与amt变速箱相连。

9.底座上设有第四基台,为了保证第三基台与第四基台的连接稳定性,第四基台与第三基台之间通过第四弧形连接段相连,第四弧形连接段为内凹型结构,进一步减轻底座的重量;第四基台上开有第四通孔,螺栓穿过第四通孔后与amt变速箱相连。

10.底座上设有第五基台,为了保证第四基台与第五基台的连接稳定性,第五基台与

第四基台之间通过第五弧形连接段相连,第五弧形连接段为内凹型结构,进一步减轻底座的重量;第五基台上开有第五通孔,螺栓穿过第五通孔后与amt变速箱相连。

11.第一基台、第二基台、第三基台、第四基台、第五基台顺着底座的形状布置,平衡底座受力,避免底座因受力不均而造成底座变形。

12.顶座与底座之间通过第六弧形连接段相连,第六弧形连接段为内凹型结构,第六弧形连接段能够增加顶座与底座的连接强度,避免顶座与底座的连接处开裂。

13.支撑部的外角均经过圆角处理,圆角相对于直角,外形更加美观,不会出现裂纹或断裂现象;另外,圆角不会划伤安装工人。

14.顶座与底座之间通过筋板支撑,进一步提升顶座与底座的安装稳定性。

15.本实用新型与现有技术相比,具体有益效果体现在:本实用新型将原来的方形结构更换为承载能力更强的弧形结构,通过在顶座与底座上布置多个弧形连接段,既减轻了结构整体的重量,又增加了连接的稳定性。本实用新型的支架结构质量轻,受力稳定,左后支架在使用过程中不会产生变形,整个支架结构的抗震性能好,安全性能好,整个结构外形美观大方,能够满足现代重卡对发动机支架的需求。

附图说明

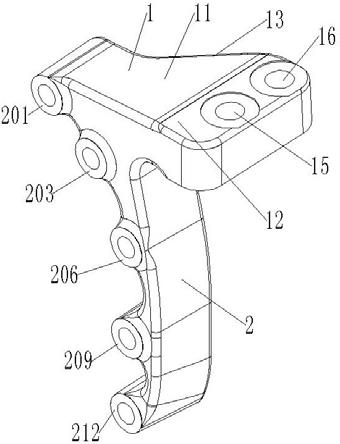

16.图1为本实用新型的立体图。

17.图2为本实用新型的主视图。

18.图3为本实用新型的左视图。

19.图4为本实用新型的右视图。

20.图5为本实用新型的俯视图。

21.图中,1为顶座,11为连接部,12为支撑部,13为第一弧形连接段,14为顶部基台,15为第一沉头通孔,16为第二沉头通孔,2为底座,201为第一基台,202为第一通孔,203为第二基台,204为第二通孔,205为第二弧形连接段,206为第三基台,207为第三通孔,208为第三弧形连接段,209为第四基台,210为第四通孔,211为第四弧形连接段,212为第五基台,213为第五通孔,214为第五弧形连接段,215为第六弧形连接段,216为筋板。

具体实施方式

22.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1-5所示,重卡发动机左后支架,其特征在于,包括顶座1和底座2,顶座1由连接部11和支撑部12组成,为了减轻顶座1的重量,在保证顶座1强度的前提下,连接部11的宽度小于支撑部12的宽度,连接部11与支撑部12通过第一弧形连接段13相连,顶座1的宽度渐变,连接部11与底座2相连,顶座1与底座2之间形成“7”型结构。支撑部12上设有顶部基台14,顶部基台14上开有第一沉头通孔15,螺栓穿过第一沉头通孔15后与车架相连,顶部基台14上开有第二沉头通孔16,螺栓穿过第二沉头通孔16后与车架相连。

24.底座2的形状与amt变速箱的连接结构相匹配,底座2为弧形结构,相对于传统的方形结构件,结构设计更加合理,重量更轻,稳定性更好。

25.底座2上设有第一基台201,第一基台201上开有第一通孔202,螺栓穿过第一通孔202后与amt变速箱相连。

26.底座2上设有第二基台203,为了保证第一基台201与第二基台203的连接稳定性,第二基台203与第一基台201之间通过第二弧形连接段205相连,第二弧形连接段205为内凹型的拱形结构,进一步减轻底座2的重量;第二基台203上开有第二通孔204,螺栓穿过第二通孔204后与amt变速箱相连。

27.底座2上设有第三基台206,为了保证第二基台203与第三基台206的连续稳定性,第三基台206与第二基台203之间通过第三弧形连接段208相连,第三弧形连接段208为内凹型的拱形结构,进一步减轻底座2的重量;第三基台206上开有第三通孔207,螺栓穿过第三通孔207后与amt变速箱相连。

28.底座2上设有第四基台209,为了保证第三基台206与第四基台209的连接稳定性,第四基台209与第三基台206之间通过第四弧形连接段211相连,第四弧形连接段211为内凹型的拱形结构,进一步减轻底座2的重量;第四基台209上开有第四通孔210,螺栓穿过第四通孔210后与amt变速箱相连。

29.底座2上设有第五基台212,为了保证第四基台209与第五基台212的连接稳定性,第五基台212与第四基台209之间通过第五弧形连接段214相连,第五弧形连接段214为内凹型的拱形结构,进一步减轻底座2的重量;第五基台212上开有第五通孔213,螺栓穿过第五通孔213后与amt变速箱相连。

30.第一基台201、第二基台203、第三基台206、第四基台209、第五基台212顺着底座2的形状布置,平衡底座2受力,避免底座2因受力不均而造成底座2变形。

31.连接部11与底座2之间通过第六弧形连接段215相连,第六弧形连接段215为内凹型的拱形结构,第六弧形连接段215能够增加顶座1与底座2的连接强度,避免顶座1与底座2的连接处开裂。

32.支撑部12的外角均经过圆角处理,圆角相对于直角,外形更加美观,不会出现裂纹或断裂现象;另外,圆角不会划伤安装工人。

33.顶座1与底座2之间通过筋板216支撑,进一步提升顶座1与底座2的安装稳定性。

34.本实用新型应用于矿区重卡底盘,支架一端同车架连接,另一端同发动机后悬变速箱壳体连接,主要起到固定支撑发动机、保持发动机与车架稳定连接的平衡作用。

35.本实用新型将产品材质由qt500-10球铁提升为zgd650-830铸钢,结构强度得到了提升,整体质量下降了27.5%。

36.本实用新型将原来的方形结构更换为承载能力更强的弧形结构,通过在顶座1与底座2上布置多个弧形连接段,既减轻了结构整体的重量,又增加了连接的稳定性。本实用新型的支架结构质量轻,受力稳定,左后支架在使用过程中不会产生变形,整个支架结构的抗震性能好,安全性能好,整个结构外形美观大方,能够满足现代重卡对发动机支架的需求。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。