1.本实用新型涉及平板车领域,尤其涉及一种平板车卸料用稳定支撑结构。

背景技术:

2.平板车是公路运输的一种常见车辆,因为其比较方便装卸大型、重型货物,而且比相同规格的其他种车型,可以装载更多的货物,深受运输单位的青睐。在运输车辆中,平板车一般分为两种,一种是平板,一种是高低板。

3.而对于普通的平板类型的平板车来说,一般是由车头、车架组成,一个车头可以同时与不同类型的车架组装在一起,在货物运输时,直接将货物放置在车架顶部平面上即可。

4.相关技术中,对于工厂等行业使用的小型的平板车来说,在卸货时,一般是通过人工进行搬运,而为了方便将货物从车架上搬运下来,人们通常会在车架的尾部搭建一个长板,进而形成一个带有斜面的辅助支撑结构,可以通过该斜面快速将货物向下运输,但是这种临时搭建的辅助支撑结构,由于是与车架分开使用的,不仅需要人工将其安装在车架上,且在使用完成之后有需要人工从车架上拆卸下来,使用起来十分不便,增加了工作人员的工作量。

5.因此,有必要提供一种平板车卸料用稳定支撑结构解决上述技术问题。

技术实现要素:

6.本实用新型提供一种平板车卸料用稳定支撑结构,解决了平板车卸料用稳定支撑结构在使用时不够方便的问题。

7.为解决上述技术问题,本实用新型提供的平板车卸料用稳定支撑结构,包括:

8.设置于车架上的支撑板和驱动结构;

9.所述支撑板的前后两侧均固定安装有连接转轴,所述连接转轴的一端与所述车架的内部转动连接,所述连接转轴的外部固定安装有第一齿轮;

10.所述驱动结构包括驱动电机和转动杆,所述驱动电机固定安装于所述车架的底部,所述转动杆转动于所述车架上,所述驱动电机的输出端与所述转动杆外部的中间均固定安装有第二齿轮,且两个所述第二齿轮的外部啮合,所述转动杆的前后两端均固定安装有第三齿轮,且所述第三齿轮的外部与所述第一齿轮的外部啮合。

11.优选的,所述支撑板位于所述车架右侧,所述驱动结构设置于所述车架的底部。

12.优选的,所述转动杆位于所述驱动电机的右侧。

13.优选的,所述转动杆与所述支撑板的左侧保持平行。

14.优选的,所述车架内部的两侧均开设有转动槽,所述连接转轴与所述转动杆的一端均与所述转动槽内表面的一侧转动连接。

15.优选的,所述支撑板的外侧开设有矩形槽,所述矩形槽上转动连接有若干滚筒。

16.与相关技术相比较,本实用新型提供的平板车卸料用稳定支撑结构具有如下有益效果:

17.本实用新型提供一种平板车卸料用稳定支撑结构,通过设置支撑板与驱动结构配使用,构成车架尾部的自动化的稳定支撑结构,能够在进行卸货时,通过驱动结构驱动支撑板展开,并与地面保持接触,一方面增加了车架与地面直接的接触面积,使得车架在搬运货物时更加稳定,同时支撑板形成的斜面能够用于快速输送货物,改变了传统手动组装时结构设计,在使用时无需人工手动进行安装和拆卸操作,操作起来十分简单、方便,进而更好的满足人们的使用需求,减少了工作人员的工作量。

附图说明

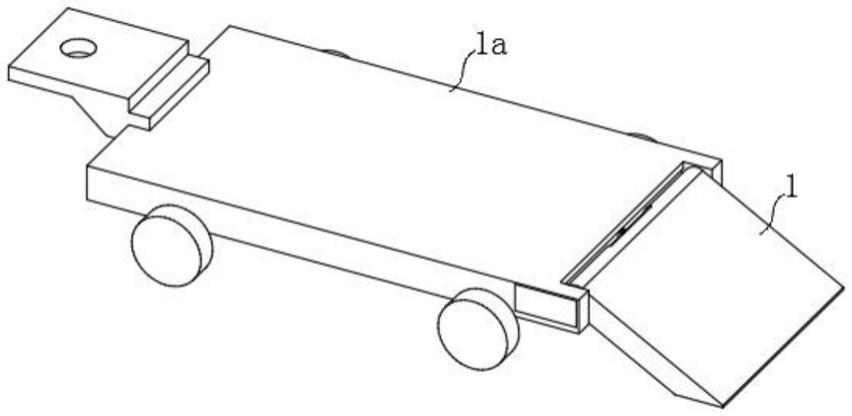

18.图1为本实用新型提供的平板车卸料用稳定支撑结构的结构示意图;

19.图2为图1所示的车架内部的结构示意图;

20.图3为图2所示的驱动结构和支撑板外部的结构示意图;

21.图4为图1所示的车架运输状态的结构示意图;

22.图5为图1所示的支撑板外部的结构示意图。

23.图中标号:

24.1a、车架;

25.1、支撑板;

26.2、驱动结构;

27.21、驱动电机,22、转动杆,23、第二齿轮,24、第三齿轮;

28.3、连接转轴;

29.4、第一齿轮;

30.5、转动槽;

31.6、矩形槽;

32.7、滚筒。

具体实施方式

33.下面结合附图和实施方式对本实用新型作进一步说明。

34.第一实施例

35.请结合参阅图1、图2、图3、图4,其中,图1为本实用新型提供的平板车卸料用稳定支撑结构的结构示意图;图2为图1所示的车架内部的结构示意图;图3为图2所示的驱动结构和支撑板外部的结构示意图;图4为图1所示的车架运输状态的结构示意图。平板车卸料用稳定支撑结构,包括:

36.设置于车架1a上的支撑板1和驱动结构2;

37.所述支撑板1的前后两侧均固定安装有连接转轴3,所述连接转轴3的一端与所述车架1a的内部转动连接,所述连接转轴3的外部固定安装有第一齿轮4;

38.所述驱动结构2包括驱动电机21和转动杆22,所述驱动电机21固定安装于所述车架1a的底部,所述转动杆22转动于所述车架1a上,所述驱动电机21的输出端与所述转动杆22外部的中间均固定安装有第二齿轮23,且两个所述第二齿轮23的外部啮合,所述转动杆22的前后两端均固定安装有第三齿轮24,且所述第三齿轮24的外部与所述第一齿轮4的外部啮合。

39.支撑板1通过连接转轴3,转动连接在车架1a的尾部,可以在车架1a尾部转动,在正常运输货物时,与车架1a的顶部保持垂直状态,而在需要卸货或是上货时,支撑板1的底部则与地面接触,与车架1a形成一定夹角,通过将货物放置在支撑板1上推动,方便货物的搬运,同时支撑板1的底部与地面接触,进而增加车架1a与地面的接触面积,为车架1a尾部提供辅助支撑作用,使其在卸货或是上货时能够保持稳定状态;

40.连接转轴3由车架1a的内侧延伸至其内部的转动槽5内部,使得支撑板1能够稳定安装在车架1a的尾部,而第一齿轮4与第三齿轮24适配设置,均位于转动槽5内部,通过第三齿轮24转动,可以带动第一齿轮4转动;

41.驱动电机21安装在车架1a底部的中间位置,外接有电源,为正反转电机,通过外部开关控制其转动,通过两个第二齿轮23啮合,使得驱动电机21可以带动转动杆22同时转动,进而使得转动杆22可以带动支撑板1在车架1a的尾部转动,而通过控制驱动电机21的转动方向,可以调整支撑板1的转动方向。

42.所述支撑板1位于所述车架1a右侧,所述驱动结构2设置于所述车架1a的底部。

43.所述转动杆22位于所述驱动电机21的右侧,所述转动杆22与所述支撑板1的左侧保持平行。

44.所述车架1a内部的两侧均开设有转动槽5,所述连接转轴3与所述转动杆22的一端均与所述转动槽5内表面的一侧转动连接。

45.转动槽5为第一齿轮4与第三齿轮24转动空间,使得两者可以正常在车架1a内部自由转动。

46.本实用新型提供的平板车卸料用稳定支撑结构的工作原理如下:

47.在卸货时,通过启动驱动电机21正向转动,进而使得两个第二齿轮23可以同时转动,并带动转动杆22可以转动,而通过转动杆22转动,可以同时带动其两端的第三齿轮24转动,进而使得两个第一齿轮4可以转动,而通过第一齿轮4转动,可以使得连接转轴3带动支撑板1可以转动,直至支撑板1的底部转动至与地面贴合,关闭驱动电机21,此时支撑板1保持静止状态,并与车架1a尾部处于倾斜状态,然后工作人员便可以将车架1a的货物推动至支撑板1的顶部,在重力的作用下快速对货物向下搬运,而在搬运结束之后,只需控制驱动电机21反向转动,最终带动支撑板1方向转动至与车架1a顶部垂直即可。

48.与相关技术相比较,本实用新型提供的平板车卸料用稳定支撑结构具有如下有益效果:

49.通过设置支撑板1与驱动结构2配使用,构成车架1a尾部的自动化的稳定支撑结构,能够在进行卸货时,通过驱动结构2驱动支撑板1展开,并与地面保持接触,一方面增加了车架1a与地面直接的接触面积,使得车架1a在搬运货物时更加稳定,同时支撑板1形成的斜面能够用于快速输送货物,改变了传统手动组装时结构设计,在使用时无需人工手动进行安装和拆卸操作,操作起来十分简单、方便,进而更好的满足人们的使用需求,减少了工作人员的工作量。

50.第二实施例

51.请结合参阅图5,基于本实用新型的第一实施例一种平板车卸料用稳定支撑结构,本实用新型的第二实施例提供另一种平板车卸料用稳定支撑结构,其中,第二实施例并不会妨碍第一实施例的技术方案的独立实施。

52.具体的,本实用新型的提供另一种平板车卸料用稳定支撑结构不同之处在于:

53.所述支撑板1的外侧开设有矩形槽6,所述矩形槽6上转动连接有若干滚筒7。

54.矩形槽6与滚筒7适配设置,为滚筒7转动提供空间,而滚筒7的数量是根据矩形槽6的大小适配设置的,需保证滚筒7能够均匀等距的布满矩形槽6中,而通过设置滚动7,能够改善支撑板1外部的摩擦力,在与货物底部接触时,利用滚筒7的滚动作用,使得货物移动速度更快,进而方便工作人员更快的进行卸货。

55.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。