1.本实用新型涉及一种车门及其外板,更具体地说,涉及一种可替换的车门外板及其车门。

背景技术:

2.随着人们生活水平的提高,汽车销量逐渐上升,而车门作为汽车表面最直观的构件之一,是消费者购车常看的位置,车门外板对于汽车整体造型的影响非常大,也直接影响了整车的第一观感、整车的噪声、振动与声振粗糙度(noise、vibration、harshness,nvh)表现及油耗。消费者对汽车车门的主要要求有外观佳、重量轻、耐刮擦、维修方便快捷。

3.但是,现在车门外板覆盖件多为钣金加油漆形式,由钣金件加工而成的车门外板直接焊接在车门框架上,即车门外板与车架一体成型,无法活动拆卸。如此一来,不但使得窗台下车门外观造型变化小,影响消费者使用感受,而且油漆表面的耐化学及耐磕碰比较差。

4.在车辆使用过程中,由于传统车门钣金外板与内侧钣金焊接连接,因此车门外板损坏后无法单独更换。例如,现有的车门外板如果仅仅是受到了撞击而形成凹陷,这种轻微损坏还能通过外力来进行矫正。而一旦车门外板的漆面受到损坏,或者车门外板受到较大冲击而造成了破损,这种情况下无法单独更换车门外板,只能在维修店将整个车门卸下进行整体维修更换。显然,现有技术的这种车门外板结构影响售后维护。

技术实现要素:

5.针对现有技术存在的上述问题,本实用新型提供一种可替换的车门外板及其车门,至少能解决车门外板不能独立更换的问题。

6.为实现上述目的,本实用新型采用如下技术方案:

7.一种可替换的车门外板,包括:塑料外板,塑料外板的整体形状、尺寸与车门框架相匹配;卡子,卡子固定于塑料外板的内壁,塑料外板通过卡子与车门框架相连接;多个固定胶,固定胶设置于卡子周边,塑料外板通过固定胶与车门框架相固定。

8.作为本实用新型的一种实施方式,卡子包括底座和弹性头;底座为长方体,固定在塑料外板的内表面;弹性头包括一个钩状的顶部,其底部安装在底座内,其钩状顶部嵌套进车门钣金件的对应缝隙内。

9.作为本实用新型的一种实施方式,塑料外板设置与车门窗台下部,并且覆盖整个窗台下部的区域。

10.作为本实用新型的一种实施方式,塑料外板的厚度为3-4mm。

11.作为本实用新型的一种实施方式,塑料外板与车门钣金件的结合处设置热塑性弹性体和外水切。

12.作为本实用新型的一种实施方式,卡子设置于塑料外板靠近车辆a柱的内壁,卡子附近设置第一固定胶。

13.作为本实用新型的一种实施方式,塑料外板靠近车窗玻璃处的内壁设置第二固定胶、外水切和用于缓冲的热塑性弹性体。

14.作为本实用新型的一种实施方式,塑料外板靠近车门把手处的内壁设置第三固定胶和用于缓冲的热塑性弹性体。

15.作为本实用新型的一种实施方式,塑料外板靠近车门底部处的内壁设置第四固定胶和用于缓冲的热塑性弹性体。

16.为实现上述目的,本实用新型还采用如下技术方案:

17.一种车门,该车门包括本实用新型的可替换的车门外板。

18.在上述技术方案中,本实用新型改变了目前钣金加油漆的车门外板形式,提出一种基于塑料加涂层的车门外板形式,能够非常直观的提升车门观感。此外,使用透明塑料时可以使车门透明,能够有效地减小车门重量,同时在车门外板出现损坏时,可以单独更换外板。

附图说明

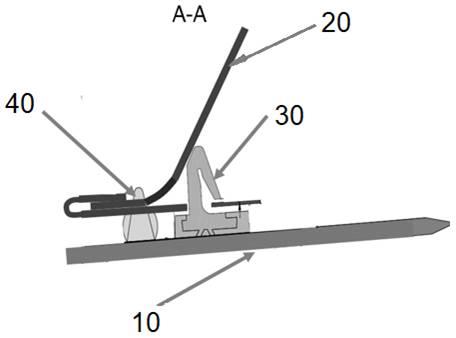

19.图1是车门的结构示意图;

20.图2是图1中a-a方向的剖面示意图;

21.图3是图1中b-b方向的剖面示意图;

22.图4是图1中c-c方向的剖面示意图;

23.图5是图1中d-d方向的剖面示意图。

24.10、11-塑料外板,20、21-车门框架,30、31-卡子,40、41、42、43-固定胶,50、51、52-热塑性弹性体,60-外水切,70-装饰板。

具体实施方式

25.下面结合附图和实施例,对本实用新型实施例中的技术方案进一步作清楚、完整地描述。显然,所描述的实施例用来作为解释本实用新型技术方案之用,并非意味着已经穷举了本实用新型所有的实施方式。

26.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

27.本实用新型的目的是改变目前钣金加油漆的车门外板形式,提出一种基于塑料加涂层的车门外板形式,能够非常直观的提升车门观感、有效减轻车门重量,同时在车门外板出现损坏时可以方便直接更换。

28.参照图1,本实用新型公开一种主体为带有有机硅涂层的塑料车门外板,该车门外板也可以称为外板覆盖件、车门覆盖件等,因此本实用新型的车门外板同样指的是车门(外板/覆盖件)。

29.如图1所示是一个常规的车门,该车门具有位于上部的车窗框架部分以及位于下部的车门板部分。其中,车窗框架部分为镂空框架结构,车窗玻璃可活动地在车窗框架内升降。车门板部分是车门的主体结构部件,其包括了车门框架、覆盖在车门框架外表面的车门外板、车门框架上与车体框架相连接的铰链、车门把手、反光镜等部件。车门框架的上沿、或

者说车窗框架部分的底部还设有防水胶条,并且车窗框架和车门框架之间通过防水胶条形成了车门窗台。塑料外板设置与车门窗台下部,并且覆盖整个窗台下部的车门区域。

30.上述车门的各个部件通常是金属件,例如车窗框架、车门框架、车门外板、铰链、车门把手等,都是金属钣金结构件,并且上述各个金属钣金件在结构上通过焊接等方式固定连接成一体。

31.然而,本实用新型的主要改进在于上述车门结构中的车门外板。与现有技术不同的是,本实用新型公开的可替换的车门外板采用塑料材质,塑料(车门)外板与车门框架通过相对固定的方式连接,但可以根据需求而进行拆卸,由此形成了可替换的车门外板。

32.除此之外,塑料外板的整体形状、尺寸与车门的钣金件相匹配,因此塑料材质的车门外板在重量上比金属钣金件轻,并且在具有更多的可选择色彩。

33.图2是图1中a-a方向的剖面示意图。参照图2,塑料外板10是一个板状部件,其通过卡子30和(第一)固定胶40与车门框架20相连接。图2所示的车门框架20是接近汽车a柱附近的部分,因此车门框架20在顶端处具有一个弯曲的弧形部分。对应该部分的结构,塑料外板10和车门框架20通过卡子30相连接。如图2所示,卡子30穿过车门框架20上预设的通孔,其位置正好利用车门框架20弯曲的弧形部分和直线部分之间的空间。

34.继续参照图2,卡子30固定于塑料外板10靠近车辆a柱的内壁处,其主要包括两部分结构,即底座和弹性头。如图2所示,卡子30的底座为长方体,其固定在塑料外板10的内表面上。卡子30的弹性头包括一个钩状的顶部,弹性头的底部安装在底座内,其钩状顶部嵌套进车门钣金件的对应缝隙(即预设的通孔)内。另一方面,弹性头钩状的顶部正好顶在车门框架20弯曲的弧形部分,这样卡子30一方面起到了连接塑料外板10和车门框架20的作用,另一方面还可以利用车门框架20的弧形部分对塑料外板10起到更好的支撑作用。

35.由于弹性头采用了钩状结构,在安装时一旦弹性头穿过车门框架20预设的通孔之后,其钩状的一部分在弹性作用下向外撑开,使得弹性头无法从预设的通孔返回或离开。通过这种方式,卡子30在弹性头的作用下形成了单向的、一次性的固定,但这样的固定并不意味着塑料外板10无法替换。

36.由于塑料外板10通常只在损坏较严重时才考虑替换,因此在替换时可以破坏塑料外板10以及卡子30,使得塑料外板10和卡子30分离,并且将卡子30从车门框架20预留的通孔中脱离。这种塑料外板10的更换方式显然比现有的金属钣金车门外板更方便,因为现有的金属钣金车门外板在更换时需要利用专门工具对车门外板进行切割,并且在更换新的车门外板之后需要另外进行焊接。

37.继续参照图2,除了卡子30,塑料外板10和车门框架20之间还填充有(第一)固定胶40,使得塑料外板10与车门框架20相固定。如图2所示,第一固定胶40设置在卡子30周边,其形状大致呈锥形。第一固定胶40的顶部,即锥形的顶端穿过车门框架20上预留的用于打胶的通孔,使得固定胶的底部能留在车门框架20和塑料外板10之间,这样预留的通孔便于打胶操作。

38.图3是图1中b-b方向的剖面示意图,该视图是从车门窗台区域方向的视图。参照图3,车门框架20在该部分区域呈现一个弯折部分和一个直线部分。相应地,塑料外板10的形状与车门框架20相匹配,也形成了一个弯折的部分。在车门框架20的顶部,且位于塑料外板10与车门框架20(车门钣金件)的结合处设置外水切60。

39.作为本实用新型的一种优选实施方式,外水切60的材质可以选择为热塑性弹性体(thermoplastic elastomer,tpe),但本领域的技术人员可以理解,其他材质的材料同样可以用来作为外水切60,本实用新型并不以此为限。

40.继续参照图3,在塑料外板10、车门框架20和外水切60三者的连接处还设有第一热塑性弹性体50,第一热塑性弹性体50用来作为塑料外板10、车门框架20和外水切60的缓冲部件。由于该位置处于车窗玻璃升降的区域附近,因此当车窗玻璃升降时,塑料外板10、车门框架20和外水切60互相之间也会产生相应的振动。因此在塑料外板10、车门框架20和外水切60三者的交界区域设置用于缓冲的第一热塑性弹性体50,以此减少上述三者之间的振动。

41.继续参照图3所示的塑料外板靠近车窗玻璃处区域。在该区域中,塑料外板10和车门框架20之间并没有采用卡子30进行固定,而是仅仅在塑料外板10的内壁设置第二固定胶41。同图2所示的结构类似,第二固定胶41的顶部,即锥形的顶端穿过车门框架20上预留的用于打胶的通孔,使得固定胶的底部能留在车门框架20和塑料外板10之间。

42.图4是图1中c-c方向的剖面示意图,该视图是车门开启方向的视图。图4特别表示了两个车门的连接处,因此图4中有两个车门框架20和21,分别对应了塑料外板10和11。

43.参照图4,车门框架20是汽车前门的框架,车门框架20是汽车后门的框架。因此相对应地,塑料外板10作为车门框架20的车门外板,而塑料外板11作为车门框架21的车门外板。

44.结合参照图2和图4,图2和图4所示的是同一个车门,图2所示的是车门的前部区域(接近a柱),图4所示的是车门的后部区域(靠近车门把手)。由于图2所示的塑料外板10已经通过卡子30和第一固定胶40与车门框架20相固定,因此在图4中,塑料外板10和车门框架20之间不再使用卡子30,而是仅通过第三固定胶42进行固定,从而可以避免在同一个塑料外板10上使用多个卡子30。此外,在第三固定胶42外侧、接近车门开启边缘的位置还设有用于缓冲的第二热塑性弹性体51,第二热塑性弹性体51设置于塑料外板10和车门框架20之间,起到缓冲的作用。

45.继续参照图4,对于汽车后门,塑料外板11和车门框架21之间同样设有卡子31和固定胶。卡子31和固定胶设置的位置位于汽车后门的前部,与图2所示的结构类似,卡子30、31和固定胶均设置于车门前部预取的塑料外板10、11和车门框架20、21之间。

46.继续参照图4,在汽车前门和后门之间还设有密封件。图4所示的车后门的车门框架21在靠近前门的部分呈弯曲状,第一密封件包裹该弯曲状的后门框架21部分。另一方面,汽车前门的车门框架20的末端具有第二密封件,第二密封件大致呈弧形,其一部分固定连接在车门框架20上。第一密封件和第二密封件互相配合,可以使得汽车前门在紧闭时能够密封住汽车前门和汽车后门之间的空隙。

47.图5是图1中d-d方向的剖面示意图,该视图是从汽车前门的底部向上的视图。参照图5,塑料外板10靠近车门底部处的内壁设置第四固定胶43和用于缓冲的第三热塑性弹性体52。与第一、第二固定胶41的结构类似,第四固定胶43的顶部,即锥形的顶端穿过车门框架20上预留的用于打胶的通孔,使得固定胶的底部能留在车门框架20和塑料外板10之间,这样预留的通孔便于打胶操作。

48.继续参照图5,除了上述结构之外,塑料外板10的外侧还可以额外连接装饰板70,

例如汽车车门底部的装饰条等。

49.综合图1-图5可见,本实用新型的塑料外板10主要通过卡子30定位、打胶固定的方式与车门框架20的钣金件进行连接,因此塑料外板10不仅其自身具有简单的结构,还同样具有简单的连接结构。

50.此外,塑料外板10需要与车门框架20钣金之间进行封边处理,在塑料外板10的切边处有tpe外水切60对钣金切边进行遮蔽。塑料外板10与车门框架20的封边形式采用粘接的tpe外水切60进行覆盖,塑料外板10与外水切的连接形式采用粘接的tpe外水切60与外水切底部过盈配合。由此可见,塑料外板10在封边处理上同样能够采用简单的方式进行处理。

51.作为本实用新型的一种优选实施方式,上述各个视图中的塑料外板的主体厚度优选为3-4mm,该厚度选择即考虑了塑料外板的重量、实现轻质的塑料外板,又兼顾了塑料外板的强度,使得塑料外板不至于容易破碎。另一方面,塑料外板的尺寸大小可任意布置,可以覆盖整个窗台下钣金面,也可以和传统车门护板配合使用,不同尺寸的塑料外板决定了其整体重量。

52.作为本实用新型的另一种优选实施方式,本实用新型的塑料外板主体是带有机硅涂层的塑料板材,从而实现整个车门外观上看不到钣金件,而具体塑料的选材上是多样的,可以是pmma(polymethyl methacrylate,有机玻璃)、pc(polycarbonate,聚碳酸酯)、复合pmma或者复合pc。另一方面,塑料外板的图层选择也是多样的,可以是透明涂层或者带颜色的涂层。上述塑料外板参数的选择及其组合均可使实现本实用新型的技术目的,达到本实用新型的技术效果。

53.另一方面,本实用新型的塑料外板可以实现多样化的车门颜色,可以是车身同色、特殊颜色、或者透明塑料,因此本实用新型的塑料外板可以实现比现有的钣金外板更丰富的色彩选择。

54.本实用新型的塑料外板在生产工艺上同样具有优势。由于塑料外板的结构相对简单,因此塑料外板可以采用注塑、模压等方式成型,本实用新型并不以此为限。

55.作为本实用新型的另一方面,上述实施例实际上还公开了一种车门,该车门采用了本实用新型的车门外板,尤其是塑料外板的结构。因此,这里不再赘述。

56.综上所述,本实用新型的可替换的车门外板及其车门至少具有以下的有益效果:

57.1.能够有效地减轻车门重量;

58.2.能够美化车门外板;

59.3.采用透明塑料可以使车门外板透明;

60.4.能够提升车门外板的耐刮擦性能;

61.5.严重损坏后可直接更换外板,无需更换整个车门。

62.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。