1.本发明属于高分子材料技术领域,具体为一种高韧性耐油橡胶及其制备方法。

背景技术:

2.橡胶制品已越来越广泛的应用于日常生活的各个方面。并且,随着相关研究的深入,对橡胶的性能要求也越来越多样化。例如,对于长期与油类物质接触的环境中使用的橡胶,通常需要其在较宽的温度范围内的具有良好的耐油性能,同时,也必须具有良好的力学性能。

3.现有技术中,制备耐油橡胶时通常采用丁腈橡胶,丁腈橡胶(nbr)具有优异的耐油性能,但是其热稳定性和韧性较差。

4.中国发明专利cn201010558235.4提供了一种耐油橡胶组合物和耐油橡胶及其制备方法。该耐油橡胶组合物包括胶料、碳黑、硫化剂和促进剂,其中,所述胶料包括丙烯酸酯生胶和乙烯丙烯酸酯生胶,所述丙烯酸酯生胶为含羧基的丙烯酸酯生胶。通过该耐油橡胶组合物制备得到的耐油橡胶具有优异的耐油性能和力学性能,并且加工性能好,利于大规模工业化应用。

技术实现要素:

5.为了克服上述的技术问题,本发明提供一种高韧性耐油橡胶及其制备方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种高韧性耐油橡胶,包括如下重量份原料:15-25份耐油基体,10-20份高韧粒子,100-150份丁腈原胶,2-3份防老剂,0.2-0.5份硫化剂;

8.该高韧性耐油橡胶包括如下步骤制成:

9.第一步、将丁腈原胶加入密炼机中塑炼2-5min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

10.第二步、将橡胶初料加入开炼机中,依次加入防老剂和硫化剂,薄通三次,制得高韧性耐油橡胶。

11.进一步地,所述防老剂为酮胺类防老剂和二苯胺类防老剂中的任意一种,所述硫化剂为硫磺。

12.进一步地,所述耐油基体包括如下步骤制成:

13.步骤s1、将十二烷基苯磺酸钠和溶液a加入三口烧瓶中,匀速搅拌10min后加入去离子水,继续搅拌15min,加入质量分数10%雕白粉水溶液和混合单体,通入氮气排出空气,匀速搅拌并反应2h,加入叔丁基过氧化氢,继续反应2h,制得混合乳液,絮凝,真空烘干,制得前驱体,控制十二烷基苯磺酸钠、溶液a、雕白粉水溶液、混合单体和叔丁基过氧化氢的重量比为1-3∶5-10∶3-5∶10-20∶0.5-1;

14.步骤s2、将异戊二烯和钛酸酯催化剂依次加入四口烧瓶中,在冰水浴中反应4h后转移至55-60℃的恒温水浴中继续反应5h,滴加质量分数1%盐酸乙醇溶液,过滤,用无水乙

醇洗涤三次后与前驱体混合均匀,制得耐油基体,控制异戊二烯、钛酸酯催化剂和盐酸乙醇溶液的重量比为10∶0.1∶1-5。

15.步骤s1中将衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯等作为单体,反应制备出一种前驱体,该前驱体上具有极性酯基的分子链,能够赋予该前驱体优异的耐油性,而且自身的高交联密度的分子网络能够在使用时抑制油的渗透,进一步提高耐油性;步骤s2中异戊二烯在催化作用下自身聚合,具有大量双键,而且为反式结构,自身具有优异的弹性,之后与前驱体混合,制备出耐油弹性基体。

16.进一步地,所述溶液a由如下方法制成:45-60℃水浴条件下将乙二胺四乙酸按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液b;将七水合硫酸亚铁按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液c;将溶液b和溶液c混合,定容至1l,制得溶液a。

17.进一步地,所述混合单体为衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯按照5∶1∶2的重量比混合而成。

18.进一步地,所述高韧粒子包括如下步骤制成:

19.步骤s11、将碳酸氢钠、油酸钠和去离子水按1∶0.1-0.5∶10的重量比混合,高速分散均匀,45-65℃水浴加热,依次加入苯乙烯和二乙烯基苯,加入过硫酸钠,通入氮气排出空气,在70-80℃下匀速搅拌并反应2h,离心、洗涤、干燥,制得初粒子,控制碳酸氢钠、过硫酸钠、苯乙烯和二乙烯基苯的重量比为1∶0.05∶0.1∶0.3;

20.步骤s12、将丁二酸酐加入n,n-二甲基乙酰胺中,匀速搅拌10min后加入二乙醇胺,60-65℃水浴加热,匀速搅拌直至丁二酸酐完全溶解,之后升温至120℃,加入甲苯,匀速搅拌并反应6h,加入初粒子,高速分散45min,减压蒸馏除去溶剂,之后在75℃下真空干燥10h,制得高韧粒子,控制n,n-二甲基乙酰胺、丁二酸酐、二乙醇胺和初粒子的重量比为10∶1.5∶1.5∶0.5。

21.步骤s11中将碳酸氢钠和油酸钠加入去离子水中,碳酸氢钠作为缓冲剂,油酸钠作为乳化剂,之后加入苯乙烯和二乙烯基苯,二乙烯基苯作为交联剂,在氮气气氛下通过过硫酸钠作为引发剂制备出一种填充用粒子,该填充用粒子为一种刚性纳米粒子,步骤s12中将丁二酸酐和二乙醇胺在n,n-二甲基乙酰胺中混合,丁二酸酐和二乙醇胺之间发生反应制备出单体,之后通过单体之间的缩聚反应制得中间体,该中间体为一种末端含有羟基的超支化聚合物,之后加入初粒子,制备出高韧粒子,该高韧粒子在受到冲击时能够产生冷拉,进而发生塑性形变,进而吸收大量的冲击能量,进而提高基材的韧性。

22.一种高韧性耐油橡胶的制备方法,包括如下步骤:

23.第一步、将丁腈原胶加入密炼机中塑炼2-5min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

24.第二步、将橡胶初料加入开炼机中,依次加入防老剂和硫化剂,薄通三次,制得高韧性耐油橡胶。

25.本发明的有益效果:

26.(1)本发明一种高韧性耐油橡胶包括丁腈原胶、耐油基体和高韧粒子等原料制成,耐油基体能够赋予其优异的耐油性能,制备过程中步骤s1中将衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯等作为单体,反应制备出一种前驱体,该前驱体上具有极性酯基

的分子链,能够赋予该前驱体优异的耐油性,而且自身的高交联密度的分子网络能够在使用时抑制油的渗透,进一步提高耐油性;步骤s2中异戊二烯在催化作用下自身聚合,具有大量双键,而且为反式结构,自身具有优异的弹性,之后与前驱体混合,制备出耐油弹性基体。

27.(2)本发明制备出一种高韧粒子,通过共混、塑料,加入橡胶中,能够进一步赋予其韧性,制备过程中步骤s11中将碳酸氢钠和油酸钠加入去离子水中,碳酸氢钠作为缓冲剂,油酸钠作为乳化剂,之后加入苯乙烯和二乙烯基苯,二乙烯基苯作为交联剂,在氮气气氛下通过过硫酸钠作为引发剂制备出一种填充用粒子,该填充用粒子为一种刚性纳米粒子,步骤s12中将丁二酸酐和二乙醇胺在n,n-二甲基乙酰胺中混合,丁二酸酐和二乙醇胺之间发生反应制备出单体,之后通过单体之间的缩聚反应制得中间体,该中间体为一种末端含有羟基的超支化聚合物,之后加入初粒子,制备出高韧粒子,该高韧粒子在受到冲击时能够产生冷拉,进而发生塑性形变,进而吸收大量的冲击能量,进而提高基材的韧性。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1

30.一种高韧性耐油橡胶,包括如下重量份原料:15份耐油基体,10份高韧粒子,100份丁腈原胶,2份酮胺类防老剂,0.2份硫磺;

31.该高韧性耐油橡胶包括如下步骤制成:

32.第一步、将丁腈原胶加入密炼机中塑炼2min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

33.第二步、将橡胶初料加入开炼机中,依次加入酮胺类防老剂和硫磺,薄通三次,制得高韧性耐油橡胶。

34.所述耐油基体包括如下步骤制成:

35.步骤s1、将十二烷基苯磺酸钠和溶液a加入三口烧瓶中,匀速搅拌10min后加入去离子水,继续搅拌15min,加入10%雕白粉水溶液和混合单体,通入氮气排出空气,匀速搅拌并反应2h,加入叔丁基过氧化氢,继续反应2h,制得混合乳液,絮凝,真空烘干,制得前驱体,控制十二烷基苯磺酸钠、溶液a、雕白粉水溶液、混合单体和叔丁基过氧化氢的重量比为1∶5∶3∶10∶0.5;

36.步骤s2、将异戊二烯和钛酸酯催化剂依次加入四口烧瓶中,在冰水浴中反应4h后转移至55℃的恒温水浴中继续反应5h,滴加1%盐酸乙醇溶液,过滤,用无水乙醇洗涤三次后与前驱体混合均匀,制得耐油基体,控制异戊二烯、钛酸酯催化剂和盐酸乙醇溶液的重量比为10∶0.1∶1。

37.所述溶液a由如下方法制成:45℃水浴条件下将乙二胺四乙酸按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液b;将七水合硫酸亚铁按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液c;将溶液b和溶液c混合,定容至1l,制得溶液a。

38.混合单体为衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯按照5∶1∶2的重量比混合而成。

39.高韧粒子包括如下步骤制成:

40.步骤s11、将碳酸氢钠、油酸钠和去离子水按1∶0.1∶10的重量比混合,高速分散均匀,45℃水浴加热,依次加入苯乙烯和二乙烯基苯,加入过硫酸钠,通入氮气排出空气,在70℃下匀速搅拌并反应2h,离心、洗涤、干燥,制得初粒子,控制碳酸氢钠、过硫酸钠、苯乙烯和二乙烯基苯的重量比为1∶0.05∶0.1∶0.3;

41.步骤s12、将丁二酸酐加入n,n-二甲基乙酰胺中,匀速搅拌10min后加入二乙醇胺,60℃水浴加热,匀速搅拌直至丁二酸酐完全溶解,之后升温至120℃,加入甲苯,匀速搅拌并反应6h,加入初粒子,高速分散45min,减压蒸馏除去溶剂,之后在75℃下真空干燥10h,制得高韧粒子,控制n,n-二甲基乙酰胺、丁二酸酐、二乙醇胺和初粒子的重量比为10∶1.5∶1.5∶0.5。

42.实施例2

43.一种高韧性耐油橡胶,包括如下重量份原料:18份耐油基体,14份高韧粒子,120份丁腈原胶,2份酮胺类防老剂,0.3份硫磺;

44.该高韧性耐油橡胶包括如下步骤制成:

45.第一步、将丁腈原胶加入密炼机中塑炼3min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

46.第二步、将橡胶初料加入开炼机中,依次加入酮胺类防老剂和硫磺,薄通三次,制得高韧性耐油橡胶。

47.所述耐油基体包括如下步骤制成:

48.步骤s1、将十二烷基苯磺酸钠和溶液a加入三口烧瓶中,匀速搅拌10min后加入去离子水,继续搅拌15min,加入10%雕白粉水溶液和混合单体,通入氮气排出空气,匀速搅拌并反应2h,加入叔丁基过氧化氢,继续反应2h,制得混合乳液,絮凝,真空烘干,制得前驱体,控制十二烷基苯磺酸钠、溶液a、雕白粉水溶液、混合单体和叔丁基过氧化氢的重量比为2∶6∶4∶14∶0.6;

49.步骤s2、将异戊二烯和钛酸酯催化剂依次加入四口烧瓶中,在冰水浴中反应4h后转移至55℃的恒温水浴中继续反应5h,滴加1%盐酸乙醇溶液,过滤,用无水乙醇洗涤三次后与前驱体混合均匀,制得耐油基体,控制异戊二烯、钛酸酯催化剂和盐酸乙醇溶液的重量比为10∶0.1∶3。

50.所述溶液a由如下方法制成:45℃水浴条件下将乙二胺四乙酸按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液b;将七水合硫酸亚铁按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液c;将溶液b和溶液c混合,定容至1l,制得溶液a。

51.混合单体为衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯按照5∶1∶2的重量比混合而成。

52.高韧粒子包括如下步骤制成:

53.步骤s11、将碳酸氢钠、油酸钠和去离子水按1∶0.3∶10的重量比混合,高速分散均匀,45℃水浴加热,依次加入苯乙烯和二乙烯基苯,加入过硫酸钠,通入氮气排出空气,在70

℃下匀速搅拌并反应2h,离心、洗涤、干燥,制得初粒子,控制碳酸氢钠、过硫酸钠、苯乙烯和二乙烯基苯的重量比为1∶0.05∶0.1∶0.3;

54.步骤s12、将丁二酸酐加入n,n-二甲基乙酰胺中,匀速搅拌10min后加入二乙醇胺,60℃水浴加热,匀速搅拌直至丁二酸酐完全溶解,之后升温至120℃,加入甲苯,匀速搅拌并反应6h,加入初粒子,高速分散45min,减压蒸馏除去溶剂,之后在75℃下真空干燥10h,制得高韧粒子,控制n,n-二甲基乙酰胺、丁二酸酐、二乙醇胺和初粒子的重量比为10∶1.5∶1.5∶0.5。

55.实施例3

56.一种高韧性耐油橡胶,包括如下重量份原料:20份耐油基体,18份高韧粒子,140份丁腈原胶,3份酮胺类防老剂,0.4份硫磺;

57.该高韧性耐油橡胶包括如下步骤制成:

58.第一步、将丁腈原胶加入密炼机中塑炼5min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

59.第二步、将橡胶初料加入开炼机中,依次加入酮胺类防老剂和硫磺,薄通三次,制得高韧性耐油橡胶。

60.所述耐油基体包括如下步骤制成:

61.步骤s1、将十二烷基苯磺酸钠和溶液a加入三口烧瓶中,匀速搅拌10min后加入去离子水,继续搅拌15min,加入10%雕白粉水溶液和混合单体,通入氮气排出空气,匀速搅拌并反应2h,加入叔丁基过氧化氢,继续反应2h,制得混合乳液,絮凝,真空烘干,制得前驱体,控制十二烷基苯磺酸钠、溶液a、雕白粉水溶液、混合单体和叔丁基过氧化氢的重量比为2∶8∶4∶18∶0.8;

62.步骤s2、将异戊二烯和钛酸酯催化剂依次加入四口烧瓶中,在冰水浴中反应4h后转移至55℃的恒温水浴中继续反应5h,滴加1%盐酸乙醇溶液,过滤,用无水乙醇洗涤三次后与前驱体混合均匀,制得耐油基体,控制异戊二烯、钛酸酯催化剂和盐酸乙醇溶液的重量比为10∶0.1∶4。

63.所述溶液a由如下方法制成:45℃水浴条件下将乙二胺四乙酸按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液b;将七水合硫酸亚铁按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液c;将溶液b和溶液c混合,定容至1l,制得溶液a。

64.混合单体为衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯按照5∶1∶2的重量比混合而成。

65.高韧粒子包括如下步骤制成:

66.步骤s11、将碳酸氢钠、油酸钠和去离子水按1∶0.4∶10的重量比混合,高速分散均匀,45℃水浴加热,依次加入苯乙烯和二乙烯基苯,加入过硫酸钠,通入氮气排出空气,在80℃下匀速搅拌并反应2h,离心、洗涤、干燥,制得初粒子,控制碳酸氢钠、过硫酸钠、苯乙烯和二乙烯基苯的重量比为1∶0.05∶0.1∶0.3;

67.步骤s12、将丁二酸酐加入n,n-二甲基乙酰胺中,匀速搅拌10min后加入二乙醇胺,60℃水浴加热,匀速搅拌直至丁二酸酐完全溶解,之后升温至120℃,加入甲苯,匀速搅拌并反应6h,加入初粒子,高速分散45min,减压蒸馏除去溶剂,之后在75℃下真空干燥10h,制得

高韧粒子,控制n,n-二甲基乙酰胺、丁二酸酐、二乙醇胺和初粒子的重量比为10∶1.5∶1.5∶0.5。

68.实施例4

69.一种高韧性耐油橡胶,包括如下重量份原料:25份耐油基体,20份高韧粒子,150份丁腈原胶,3份酮胺类防老剂,0.5份硫磺;

70.该高韧性耐油橡胶包括如下步骤制成:

71.第一步、将丁腈原胶加入密炼机中塑炼5min,依次加入耐油基体和高韧粒子,捏合10min,制得橡胶初料;

72.第二步、将橡胶初料加入开炼机中,依次加入酮胺类防老剂和硫磺,薄通三次,制得高韧性耐油橡胶。

73.所述耐油基体包括如下步骤制成:

74.步骤s1、将十二烷基苯磺酸钠和溶液a加入三口烧瓶中,匀速搅拌10min后加入去离子水,继续搅拌15min,加入10%雕白粉水溶液和混合单体,通入氮气排出空气,匀速搅拌并反应2h,加入叔丁基过氧化氢,继续反应2h,制得混合乳液,絮凝,真空烘干,制得前驱体,控制十二烷基苯磺酸钠、溶液a、雕白粉水溶液、混合单体和叔丁基过氧化氢的重量比为3∶10∶5∶20∶1;

75.步骤s2、将异戊二烯和钛酸酯催化剂依次加入四口烧瓶中,在冰水浴中反应4h后转移至55℃的恒温水浴中继续反应5h,滴加1%盐酸乙醇溶液,过滤,用无水乙醇洗涤三次后与前驱体混合均匀,制得耐油基体,控制异戊二烯、钛酸酯催化剂和盐酸乙醇溶液的重量比为10∶0.1∶5。

76.所述溶液a由如下方法制成:45℃水浴条件下将乙二胺四乙酸按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液b;将七水合硫酸亚铁按照0.1mol∶400ml的用量比加入去离子水中,匀速搅拌,制得溶液c;将溶液b和溶液c混合,定容至1l,制得溶液a。

77.混合单体为衣康酸二乙酯、丙烯酸丁酯和甲基丙烯酸缩水甘油酯按照5∶1∶2的重量比混合而成。

78.高韧粒子包括如下步骤制成:

79.步骤s11、将碳酸氢钠、油酸钠和去离子水按1∶0.5∶10的重量比混合,高速分散均匀,45℃水浴加热,依次加入苯乙烯和二乙烯基苯,加入过硫酸钠,通入氮气排出空气,在80℃下匀速搅拌并反应2h,离心、洗涤、干燥,制得初粒子,控制碳酸氢钠、过硫酸钠、苯乙烯和二乙烯基苯的重量比为1∶0.05∶0.1∶0.3;

80.步骤s12、将丁二酸酐加入n,n-二甲基乙酰胺中,匀速搅拌10min后加入二乙醇胺,60℃水浴加热,匀速搅拌直至丁二酸酐完全溶解,之后升温至120℃,加入甲苯,匀速搅拌并反应6h,加入初粒子,高速分散45min,减压蒸馏除去溶剂,之后在75℃下真空干燥10h,制得高韧粒子,控制n,n-二甲基乙酰胺、丁二酸酐、二乙醇胺和初粒子的重量比为10∶1.5∶1.5∶0.5。

81.对比例1

82.本对比例与实施例1相比,未加入耐油基体。

83.对比例2

84.本对比例与实施例1相比,未加入高韧粒子。

85.对比例3

86.本对比例为市场中一种丁腈橡胶。

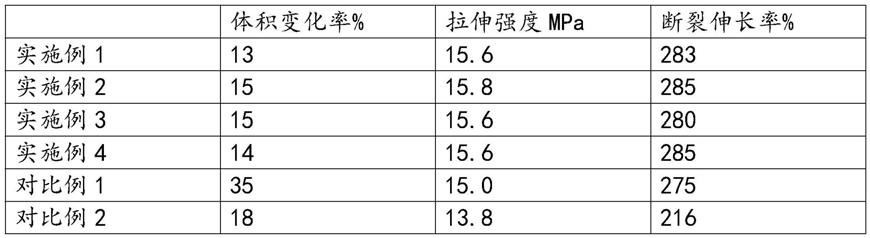

87.对实施例1-4和对比例1-3的韧性已经耐油性能进行检测,结果如下表所示;

88.耐油性能:按照gb/t 1690-2006进行测试,采用irm903号油在150℃下浸泡100h,测试体积变化率;

[0089][0090][0091]

从上表中能够看出实施例1-4的体积变化率为13-15%,拉伸强度为15.6-15.8mpa,断裂伸长率为280-285%;对比例1-3的体积变化率为18-36%,拉伸强度为13.5-15.0mpa,断裂伸长率为215-275%;所以本发明前驱体上具有极性酯基的分子链,能够赋予该前驱体优异的耐油性,而且自身的高交联密度的分子网络能够在使用时抑制油的渗透,进一步提高耐油性;步骤s2中异戊二烯在催化作用下自身聚合,具有大量双键,而且为反式结构,自身具有优异的弹性,之后与前驱体混合,制备出耐油弹性基体。

[0092]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0093]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。