1.本发明涉及热熔胶技术领域,尤其涉及一种充油星型橡胶热熔胶及其制备方法。

背景技术:

2.近些年来,国内外市场环境复杂多变,热熔胶企业面临着原材料价格波动较大、产能过剩、市场竞争激烈等多方面的压力,尤其是原材料不断波动的价格给热熔胶企业的生产经营带来了很大压力。因此,如何降低产品成本,提升产品性能,成为众多热熔胶企业密切关注的问题。

3.由于一次性卫材用品各层结构之间基本是通过热熔胶进行粘接复合起来的。现有的热熔胶一般由高分子聚合物、增塑剂、增粘树脂、抗氧化剂组成,高分子聚合物一般为橡胶,目前,适用于热熔胶的橡胶种类越来越难以满足一次性卫生用品市场的要求。充油橡胶是以橡胶与油类软化剂为原料制得一种高分子聚合物,充油橡胶的成本低,且具有优异的锁油性和耐高温性能,但是对于热熔胶行业来说,充油橡胶由于分子量较大,相对于一般橡胶而言,充油橡胶粘度较高、难以熔融、熔融时间过长且易老化,使得充油橡胶一般使用于鞋类加工行业、塑料改性等行业,很难满足热熔胶的生产加工工艺,因此,难以将充油橡胶应用于生产热熔胶。

技术实现要素:

4.针对背景技术提出的问题,本发明的目的在于提出一种充油星型橡胶热熔胶,通过在热熔胶中引进充油星型橡胶,并和20~33%的石蜡基油复配使用,由于石蜡基油的分子量较小,能够软化充油星型橡胶,使充油星型橡胶更好熔融,从而成功将充油星型橡胶应用于热熔胶领域,且可有效提高充油星型橡胶热熔胶的剥离强度,解决了目前充油星型橡胶因分子量较大难以熔融,而难以应用于热熔胶领域的问题。

5.本发明的另一目的在于提出一种充油星型橡胶热熔胶的制备方法,能够使充油星型橡胶充分熔融,且制备方法简单,可实现工业化生产。

6.一种充油星型橡胶热熔胶,按质量百分数,所述充油星型橡胶热熔胶的原料包括20~33%的增塑剂、15~30%的高分子聚合物、35~64.7%的增粘树脂、0.1~1.0%的抗氧化剂和0.2~1.0%的紫外线吸收剂;

7.所述高分子聚合物为充油星型橡胶,所述充油星型橡胶的分子量为30~60万;按质量百分比,所述充油星型橡胶的充油量为20~40%;

8.所述增塑剂为石蜡基油。

9.进一步的,所述充油星型橡胶的熔融指数为5~50(g/10min);

10.按质量百分比,所述充油星型橡胶中苯乙烯的含量为25~45%。

11.进一步的,所述充油星型橡胶为星型sbs1475、星型sbs1484、星型sbs1485和星型sbs1487中的一种或多种。

12.进一步的,所述石蜡基油的分子量为100~400。

13.进一步的,所述石蜡基油为kp6010或p-80。

14.进一步的,所述增粘树脂为氢化c9石油树脂、氢化c5石油树脂和氢化dcpd石油树脂中的一种或多种。

15.进一步的,所述抗氧化剂为抗氧化剂1010和抗氧化剂168中的一种或两种。

16.进一步的,所述紫外线吸收剂为uv326。

17.一种充油星型橡胶热熔胶的制备方法,用于制备上述的充油星型橡胶热熔胶,包括以下步骤:

18.(1)按配方比,将增塑剂和抗氧化剂加入反应釜中,加热使温度升至115~125℃后加入充油星型橡胶,控制温度为120~150℃并进行搅拌;

19.(2)待步骤(1)中的充油星型橡胶完全熔融后,加入增粘树脂和紫外线吸收剂,控制温度在120~150℃,待增粘树脂完全熔融后,抽真空至没有气泡后出胶,得到充油星型橡胶热熔胶。

20.本技术方案具有以上有益效果:本技术方案通过在热熔胶中引进充油星型橡胶,并和20~33%的石蜡基油复配使用,由于石蜡基油的分子量较小,相对于使用分子量较大的传统的环烷油,能够更好的软化充油星型橡胶,使充油星型橡胶更好熔融,从而成功将充油星型橡胶应用于热熔胶领域,为热熔胶提供一种新的配方思路,促进行业发展。而且,由于充油星型橡胶分子量大,增塑剂和增粘树脂的分子量小,小分子的增塑剂和增粘树脂环绕填充在大分子链间,可有效提高充油星型橡胶热熔胶的剥离强度以及内聚强度,提高小分子抗析出能力,同时气味较小,舒适性更好,为一次性卫生用品热熔胶提供新的可选择主体材料。

具体实施方式

21.下面结合具体实施方式进一步说明本发明的技术方案。

22.一种充油星型橡胶热熔胶,按质量百分数,所述充油星型橡胶热熔胶的原料包括20~33%的增塑剂、15~30%的高分子聚合物、35~64.7%的增粘树脂、0.1~1.0%的抗氧化剂和0.2~1.0%的紫外线吸收剂;

23.所述高分子聚合物为充油星型橡胶,所述充油星型橡胶的分子量为30~60万;按质量百分比,所述充油星型橡胶的充油量为20~40%;

24.所述增塑剂为石蜡基油。

25.值得说明的是,橡胶一般分为线型橡胶和星型橡胶,星型橡胶相对线型橡胶具有更到的强度且锁油性更好,在星型橡胶生产的后期,充入适量的油类软化剂制成充油星型橡胶,其中,充入的油类软化剂的质量占充油星型橡胶的总质量的比值为充油量,充油星型橡胶的成本低,且具有优异的锁油性和耐高温性能,但是对于热熔胶行业来说,充油星型橡胶由于分子量较大,很难满足热熔胶的生产加工工艺,常规橡胶的分子量一般小于30万,而充油型橡胶的分子量通常大于30万,由于分子量较大难于加工,需要较高的温度和较长是时间才能完全熔融,而热熔胶的熔融温度较低,若将充油型橡胶直接添加到热熔胶原料中,则难以和其他原料熔融,因此,目前没有用充油星型橡胶生产热熔胶,目前充油星型橡胶主要用于鞋类加工、塑料改性等行业。本技术方案通过在热熔胶中引进充油星型橡胶,并和20~33%的石蜡基油复配使用,由于石蜡基油的分子量较小,相对于使用分子量较大的传统

的环烷油,能够更好的软化充油星型橡胶,使充油星型橡胶更好熔融,而且,石蜡基油的结构为链状结构,相对于环状结构的增塑剂,链状结构的石蜡基油刚性更低,硬度更低,能够更好的软化充油星型橡胶,使得充油星型橡胶能够更容易软化,从而成功将充油星型橡胶应用于热熔胶领域,为热熔胶提供一种新的配方思路,促进行业发展。

26.优选的,增粘树脂的分子量为300~2000,石蜡基油的分子量为50~400。由于充油星型橡胶分子量大,增塑剂和增粘树脂的分子量小,小分子的增塑剂和增粘树脂环绕填充在大分子链间,可有效提高充油星型橡胶热熔胶的剥离强度以及内聚强度,提高小分子抗析出能力,同时气味较小,舒适性更好,为一次性卫生用品热熔胶提供新的可选择主体材料。

27.进一步的说明,本技术方案中充油星型橡胶选用充油量为20~40%的充油星型橡胶,具有可塑性强,收缩性小的特点,油为小分子负责提前软化充油星型橡胶,方便后续的加工,充油比例越小,软化充油星型橡胶程度越小,后续加工越困难,效率越低;若充油比例越大,软化程度越大,后续加工方便,但是充油星型橡胶的强度变弱,弹性也会变差。

28.具体的,增塑剂主要调节充油星型橡胶热熔胶的流动性,使得充油星型橡胶热熔胶更好渗透基材,增塑剂越多,充油星型橡胶热熔胶的流动性越好,流动性会影响涂胶效果和方式;增塑剂也是作为软化橡胶使橡胶在加热过程更好快速的熔融。充油星型橡胶为主体材料,主要为充油星型橡胶热熔胶的提供强度,充油星型橡胶的含量比例越多强度越大,弹性越好,耐低温效果越好,但是,若充油星型橡胶的含量过大,会导致难以熔融。增粘树脂可以增加充油星型橡胶热熔胶的粘性,使得所制备的充油星型橡胶热熔胶可以粘住被粘基材和粘接基材。抗氧剂作为常规辅助原料,主要为充油星型橡胶热熔胶提供的抗老化性能。紫外线吸收剂uv326可以吸收紫外线,防止在紫外光照射下产生荧光。

29.优选的,本技术方案的充油星型橡胶热熔胶应用于一次性卫生用品行业,如婴儿纸尿裤、婴儿拉拉裤、卫生巾、医用床垫、成人纸尿裤、成人拉拉裤等一次性卫生用品中,一次性卫生用品用热熔胶要求具有一定粘结性能、气味小、手感柔软、耐低温效果良好,且可以满足环境温度在5℃以上条件下使用。本技术方案的充油星型橡胶热熔胶通过在一次性卫材行业用的热熔胶内引入一种充油星型橡胶,使得所制备的充油星型橡胶热熔胶具有成本低、锁油性好和耐高温性能优异的优点,由于充油星型橡胶分子量为30-60万,相对于一般橡胶(分子量小于30万)而言,充油星型橡胶的粘度较高、难以熔融、熔融时间过长且易老化,使得充油星型橡胶一般使用于鞋类加工行业、塑料改性等行业,而难以应用于一次性卫生用品用热熔胶,本技术方案通过在充油星型橡胶热熔胶中引入充油星型橡胶,并通过对充油星型橡胶热熔胶的配方进行调整变化,减少充油星型橡胶的含量,增加增塑剂的含量,使得所制备的充油星型橡胶热熔胶的整体性能得到改良,具有优异剥离强度和润湿性能,优异的内聚强度,增加了普通热熔胶中高分子聚合物可选用方向,填补了一次性卫生用品用热熔胶的材料使用空白。

30.进一步的说明,所述充油星型橡胶的熔融指数为5~50(g/10min,190℃/5kg);

31.按质量百分比,所述充油星型橡胶中苯乙烯的含量为25~45%。

32.熔融指数反应高分子材料的分子量,熔融指数越低反应分子量越高,所制充油星型橡胶热熔胶越稠,反之亦然。充油星型橡胶为三嵌段共聚物,以sbs为例,组成为s-b-s,s是苯乙烯,为硬段,b是丁二烯橡胶段,为软段。s越多橡胶越硬,所制热熔胶越硬,弹性越差,

耐低温越差,反之亦然。

33.当充油星型橡胶中苯乙烯含量为25~45%且充油星型橡胶的熔融指数为5~50(g/10min,190℃/5kg)时,所制备的充油星型橡胶热熔胶具有较高的强度及柔韧性,而且可以提高粘接性能和耐温效果。熔融指数过低会导致充油星型橡胶难以熔融而导致老化;若充油星型橡胶中苯乙烯的质量百分比超出45%会导致充油星型橡胶热熔胶偏硬,快干润湿性不好,剥离强度下降。

34.进一步的说明,所述充油星型橡胶为星型sbs1475、星型sbs1484、星型sbs1485和星型sbs1487中的一种或多种。

35.具体来说,星型sbs1475产于台湾李长荣,充油量为33.3%;星型sbs1485产于台湾李长荣,充油量为31%;星型sbs1484产于台湾李长荣,充油量为33.3%;星型sbs1487产于台湾李长荣,充油量为28.5%。

36.橡胶结构有线型和星型两种类型,一般线型橡胶比星型橡胶强度弱,锁油性差,但线型橡胶相对星型橡胶更易加工;由于橡胶分子量越大,分子间作用力越大,锁油性越强,而目前用于热熔胶行业的常规橡胶普遍为线型橡胶,分子量较小,锁油性差,而且价格较贵,也有少数采用不充油的星型橡胶,但传统不充油的星型结构橡胶价格比线型橡胶更贵,因此,使用线型结构橡胶和不充油的星型结构橡胶会大大增加生产成本。而且,目前用于热熔胶行业的常规橡胶不管线型橡胶还是不充油的星型橡胶分子量都相比充油星型橡胶的分子量小,锁油性均差,本技术方案选用充油星型橡胶,其分子量大,具有优异的锁油性和耐高温性能,所制备的充油星型橡胶热熔胶满足热熔胶的要求,增加热熔胶材料的选择性且价格便宜,能有效降低成本,为热熔胶生产提供一种新的配方思路,促进行业发展,为一次性卫生用品热熔胶提供新的可选择主体材料,解决了目前充油橡胶难以应用于热熔胶领域的问题。

37.进一步的说明,所述石蜡基油的分子量为50~400。

38.由于充油星型橡胶的分子量大,加工困难,使用分子量小于400的石蜡基油作为增塑剂能够更好的软化充油星型橡胶,使充油星型橡胶更好的加工,而且石蜡基油能够调整充油星型橡胶热熔胶的流动性,增强其耐低温性能,分子量越小,所得热熔胶的玻璃化温度(tg)点低,耐低温效果越好。

39.进一步的说明,所述石蜡基油为kp6010石蜡基油或p-80石蜡基油。

40.值得说明的是,p-80石蜡基油的分子量为60,c

p

石蜡基比例为67%,cn环烷基比例为33%;kp6010石蜡基油分子量为100,c

p

石蜡基比例为64%,cn环烷基比例为35%;由于kp6010石蜡基油和p-80石蜡基油的分子量小,所得的充油星型橡胶热熔胶的玻璃化温度(tg)点低,耐低温效果好。c

p

石蜡基含量越高,所得热熔胶的剥离力持粘数据越小;cn环烷烃含量越高,所得热熔胶的剥离力持粘数据越大。

41.具体的,kp6010石蜡基油产于克拉玛依公司,p-80石蜡基油产于大连远达科技公司。

42.进一步的说明,所述增粘树脂为氢化c9石油树脂、氢化c5石油树脂和氢化dcpd石油树脂中的一种或多种。

43.选用上述这些石油树脂能够有效提高充油星型橡胶热熔胶对基材的粘接性能。

44.具体来说,氢化dcpd石油树脂选用金海jh6100、鲁化hd1100、瑞森s5100或恒河

hm1000中的一种或多种;氢化c9石油树脂选用齐隆qh4100、天马ah1000、联超的fm100中的一种或多种;氢化c5石油树脂选用恒河hs1001、中科信源pzx-h2100中的一种或多种。

45.进一步的说明,所述抗氧化剂为抗氧化剂1010和抗氧化剂168中的一种或两种。

46.抗氧化剂能够保护充油星型橡胶热熔胶在加热使用和常温储存下不发生氧化及其他老化反应,保证充油星型橡胶热熔胶的稳定性。

47.进一步的说明,所述紫外线吸收剂为uv326。

48.uv326和抗氧化剂并用具有良好的协同作用,可以有效防止紫外线通过,使制得的充油星型橡胶热熔胶稳定性更高,避免老化。

49.一种充油星型橡胶热熔胶的制备方法,用于制备上述的充油星型橡胶热熔胶,包括以下步骤:

50.(1)按配方比,将增塑剂和抗氧化剂加入反应釜中,加热使温度升至115~125℃后加入充油星型橡胶,控制温度为120~150℃并进行搅拌;

51.(2)待步骤(1)中的充油星型橡胶完全熔融后,加入增粘树脂和紫外线吸收剂,控制温度在120~150℃,待增粘树脂完全熔融后,抽真空至没有气泡后出胶,得到充油星型橡胶热熔胶。

52.具体来说,在步骤(1)中,由于充油星型橡胶为多孔颗粒状材料,容易吸收增塑剂而变稠,若温度过低,则加入充油星型橡胶难以熔融,会导致无法搅拌,搅拌叶动不了,从而导致无法生产。加入充油星型橡胶后,需要将温度控制在130~150℃之间,若温度过低,会使得材料过稠,容易导致无法搅拌,充油星型橡胶无法剪切熔融,若温度过高,材料容易发生高温氧化而老化。本技术方案的制备方法可使充油星型橡胶充分熔融,且制备方法简单,可实现工业化生产。

53.下面结合具体实施例和对比例进一步阐述本发明的技术方案。

54.实施例1

55.一种充油星型橡胶热熔胶,按质量百分数,充油型橡胶热熔胶的原料包括22%的kp6010(克拉玛依公司)、21%的星型sbs1485(李长荣公司)、0.5%的抗氧化剂1010、0.5%的抗氧化剂168、25%的金海jh6100、30.7%的恒河hm1000和0.3%的uv326,其中,星型sbs1485(李长荣公司)的分子量为35万,星型sbs1485(李长荣公司)的充油量为31%,星型sbs1485(李长荣公司)的熔融指数为8(g/10min,190℃/5kg),所述充油星型橡胶中苯乙烯的含量为32%,kp6010(克拉玛依公司)的分子量为100,金海jh6100的分子量为511;恒河hm1000的分子量为492。

56.充油星型橡胶热熔胶的制备方法如下:

57.将22%的kp6010(克拉玛依公司)、21%的星型sbs1485(李长荣公司)、0.5%的抗氧化剂1010和0.5%的抗氧化剂168混合均匀,加热到130℃,边抽真空边搅拌至各组分完全熔化;再依次加入25%的金海jh6100、30.7%的恒河hm1000和0.3%的uv326,130℃下加热至熔化,然后抽真空至没有气泡,搅拌混合均匀,得到充油星型橡胶热熔胶。

58.本实施例制备得到的热熔胶适合于喷涂、辊涂或刮涂的装置,把本实施例的充油星型橡胶热熔胶置于热熔胶缸,在130℃恒温至胶块完全熔化可进行使用,上胶面为无纺布或者pe膜,上胶量约1.5g/m2,经过压合复合后,得到一次性卫生用品基本结构。充油星型橡胶热熔胶的粘性主要由增粘树脂提供,本实施例中的充油星型橡胶选用星型sbs1485、氢化

dcpd树脂选用恒河hm1000和金海jh6100树脂,大大提升了充油星型橡胶热熔胶制品的剥离强度和内聚强度,具有强的附着力与较为适宜的应用温度范围,通用性较强。

59.实施例2

60.一种充油星型橡胶热熔胶,按质量百分数,充油型橡胶热熔胶的原料包括23%的p-80、19%sbs1475(李长荣公司)、0.5%的抗氧化剂1010、0.5%的抗氧化剂168、56.7%的齐隆qh4100和0.3%的uv326,其中,sbs1475(李长荣公司)的分子量为40万,sbs1475(李长荣公司)的充油量为33.3%,sbs1475(李长荣公司)的熔融指数为5(g/10min,190℃/5kg),sbs1475(李长荣公司)中苯乙烯的含量为40%,p-80的分子量为60,齐隆qh4100的分子量为707。

61.充油星型橡胶热熔胶的制备方法如下:

62.将23%的p-80、19%的sbs1475(李长荣公司)、0.5%的抗氧化剂1010和0.5%的抗氧化剂168混合均匀,加热到130℃,边抽真空边搅拌至各组分完全熔化;再依次加入56.7%的的齐隆qh4100和0.3%的uv326,在130℃下加热至熔化;然后抽真空至没有气泡,搅拌混合均匀,即得到充油星型橡胶热熔胶。

63.本实施例制备得到的充油星型橡胶热熔胶适合于喷涂、辊涂或刮涂的装置,把该热熔胶置于热熔胶缸,在130℃恒温至胶块完全熔化可进行使用,上胶面为无纺布或者pe膜,上胶量约1.5g/m2,经过压合复合后,得到一次性卫生用品基本结构,充油星型橡胶的粘性主要由增粘树脂提供,本实施例使用了星型sbs1475充油橡胶和大量的齐隆qh4100,大大提升了热熔胶制品的剥离强度和内聚强度,不易溢胶,所得热熔胶制品具有强的附着力,通用性较强。

64.进一步的说明,所述充油星型橡胶为星型sbs1475、星型sbs1484、星型sbs1485和星型sbs1487中的一种或多种。

65.具体来说,星型sbs1475产于台湾李长荣,充油量为33.3%;星型sbs1485产于台湾李长荣,充油量为31%;星型sbs1484产于台湾李长荣,充油量为33.3%;星型sbs1487产于台湾李长荣,充油量为28.5%。

66.实施例3

67.一种充油星型橡胶热熔胶,按质量百分数,充油型橡胶热熔胶的原料包括23%的p-80、8%星型sbs1484、11%星型sbs1475、0.5%的抗氧化剂1010、0.5%的抗氧化剂168、56.7%的齐隆qh4100和0.3%的uv326,采用以上原料和根据实施例2的制备方法制备得到充油星型橡胶热熔胶。

68.实施例4

69.一种充油星型橡胶热熔胶,按质量百分数,充油型橡胶热熔胶的原料包括23%的p-80、12%星型sbs1487、7%星型sbs1485、0.5%的抗氧化剂1010、0.5%的抗氧化剂168、56.7%的齐隆qh4100和0.3%的uv326,采用以上原料和根据实施例2的制备方法制备得到充油星型橡胶热熔胶。

70.实施例5

71.一种充油星型橡胶热熔胶,按质量百分数,充油型橡胶热熔胶的原料包括23%的p-80、10%星型sbs1485、9%星型sbs1475、0.5%的抗氧化剂1010、0.5%的抗氧化剂168、56.7%的齐隆qh4100和0.3%的uv326,采用以上原料和根据实施例2的制备方法制备得到

充油星型橡胶热熔胶。

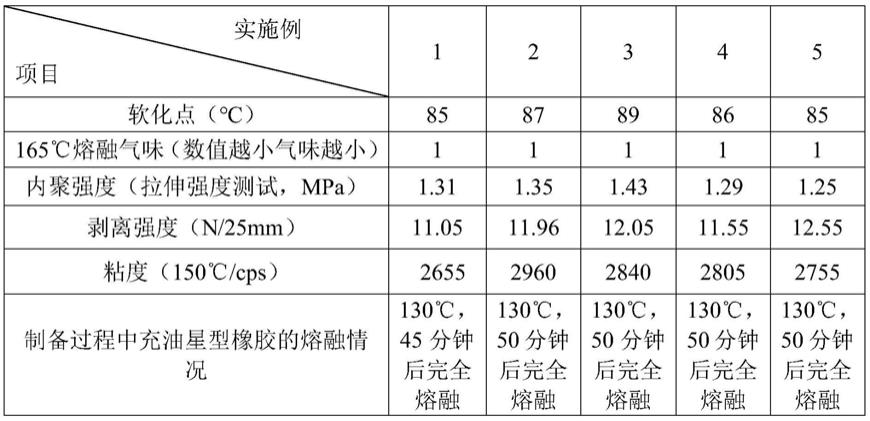

72.具体的,根据以下方法对实施例1-5获得的充油星型橡胶热熔胶产品进行检测:

73.软化点测试方法:按gb/t 15332-94《热熔胶粘剂软化点的测定环球法》标准规定测试热熔胶软化点的方法,检测实施例1-5获得的充油星型橡胶热熔胶的软化点;

74.粘度测试方法:按gb/t 10247-2008标准中的旋转法测试标准,检测实施例1-5获得的充油星型橡胶热熔胶的粘度,选用测试仪器为布氏粘度计;

75.剥离强度测试:按gb/t 2792-2014标准测试;

76.内聚强度(拉伸强度):按标准gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定,检测实施例1-5获得的充油星型橡胶热熔胶的内聚强度;

77.气味测试:通过固定人员进行盲闻测试,然后根据自身感觉进行判断,判断依据如下:0分为无气味、1分为稍有气味、2分为有气味但不刺激、3分为有刺激性气味、4分为有强烈刺激性气味、5分为无法忍受的气味。

78.采用以上方法进行检测,检测结果如下表1所示:

79.表1实施例1-5的检测结果

[0080][0081]

对比例1

[0082]

本对比例为现有普通的热熔胶,按质量分数,热熔胶的原料包括27%增塑剂(选用kn4010)、18%的非充油的橡胶(选用10%的sis1209和8%sis1105)、53.7%的增粘树脂(选用32.5%的松香树脂和21.2%的恒河hs1001)、1%的抗氧剂(选用0.5%的抗氧化剂1010和0.5%的抗氧化剂168)和0.3%的uv326。

[0083]

热溶胶的制备方法如下:

[0084]

将27%增塑剂、18%的非充油的橡胶、1%的抗氧剂混合均匀,加热到130℃,边抽真空边搅拌至各组分完全熔化;再依次加入53.7%的增粘树脂和0.3%的uv326,130℃下加热至熔化,然后抽真空至没有气泡,搅拌混合均匀,得到热熔胶。

[0085]

对比例2

[0086]

本对比例的热熔胶和实施例2的原料和制备方法基本相同,不同之处在于,本对比例中的增塑剂为环烷油,根据以上原料和制备方法制备得到充油星型橡胶热熔胶。

[0087]

根据热熔胶的常规检测方法对对比例1-2获得的热熔胶产品进行检测,检测结果

如下表1所示:

[0088]

表1检测结果

[0089][0090]

由上表1的检测结果可知,实施例1和对比例1相比,实施例1制备得到的充油星型橡胶热熔胶的内聚强度明显大于对比例1的热熔胶的内聚强度,而且剥离强度也高于对比例1的剥离强度,而且和对比例1相比,实施1还具有软化点低、高温(150℃/cps)下粘度小和气味小的优点,同时,在制备过程中,充油星型橡胶在130℃下加热45分钟便可完全熔融,无需长时间的加热,由此可见,本技术方案成功将充油星型橡胶应用于热熔胶领域,克服了现有充油星型橡胶难以应用于热熔胶的难点,而且采用充油星型橡胶所制备的充油星型橡胶热熔胶各方面的性能均比现有普通的热熔胶的性能更佳。

[0091]

由对比例2的检测结果可知,若增塑剂选用环烷油时,制备得到的热熔胶虽然内聚强度和剥离强度也较大,但是对比例2制得的热熔胶在150℃下的粘度非常大,会影响热熔胶在高温下的使用和影响热熔胶的使用寿命,而且,在制备过程中,充油星型橡胶需要在130℃的温度下加热110分钟后才能完全完全熔融,使得制备效率大大下降,而且会大大增加能耗。

[0092]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。