1.本发明涉及化学合成技术领域,具体涉及一种动力电池包用隔热聚氨酯泡沫及其制备方法。

背景技术:

2.随着国家节能环保政策要求的提高,新型能源的应用和开发得到了广泛的重视,现今主流动力电池主要是磷酸铁锂电池和镍钴锰三元锂电池,这些锂电池的特性导致温度对电池材料的活性和充放电性能的影响较大,在不同的温度下,锂电池的可用容量差异大,特别是在气温较低的地区,电池的容量下降明显,严重影响用户的使用体验,因此将动力电池调控在合适的工作温度区间内是各大动力电池厂商亟待解决的问题,为了解决该问题,许多动力电池厂商都在电池包中采用温度智能管理系统,通过加热,液冷等方式来管理温度,但也因此消耗了大量的能量,影响了电池的效能。

3.在电池组箱体中填充隔热保温层可以降低电芯与环境的热交换,保证电芯在一个合适的温度下存储及使用,改善了电芯的储存寿命,现有技术中,动力电池采用有机硅泡沫和泡沫铝产品均具有一定的局限性,有机硅泡沫的机械强度较差,导热系数偏高,加工困难,泡沫铝材料的比重太高,导热系数高,绝缘性差。

4.因此,发明一种动力电池包用隔热聚氨酯泡沫及其制备方法很有必要。

技术实现要素:

5.为此,本发明提供一种动力电池包用隔热聚氨酯泡沫及其制备方法,通过采用低导热物理发泡剂、聚四氢呋喃二元醇、植物油多元醇、氨基硅氧烷,能够使聚氨酯泡沫具有低的导热系数、增加泡沫的拉伸强度和伸长率,提高抗冲击性能和具有优异的耐水解稳定性和低的吸水率,解决了上述现有的不足。

6.一种动力电池包用隔热聚氨酯泡沫及其制备方法,其包括:多元醇a组分和异氰酸酯b,所述多元醇a组分当中,以重量份计算,包括如下组分:

7.植物油改性多元醇20-50份、阻燃多元醇10-30份、阻燃剂20-45份、扩链剂3-10份、交联剂0.8-5.0份、泡沫稳定剂0.5-2.0份、催化剂0.2-2.0份、氨基硅氧烷1.0-3.o份、物理发泡剂3-10份;

8.所述异氰酸酯b组分当中,以重量份计算,包括如下组分:

9.甲苯二异氰酸酯10-30份、聚四氢呋喃二醇10-30份、二苯基甲烷二异氰酸酯50-70份;

10.所述植物油改性多元醇为多官能度的植物油多元醇,所述植物油多元醇的官能度范围为2.0-3.0。

11.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述植物油多元醇的羟值为30-130mgkoh。

12.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所

述植物油改性多元醇为聚酯多元醇、聚醚多元醇或聚酯和聚醚多元醇的共聚产物,所述阻燃多元醇为乙基磷酸酯齐聚物二元醇,并同时含有羟基,所述的阻燃多元醇羟值<200mgkoh。

13.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述阻燃剂为低voc释放量的添加型液体阻燃剂,所述低voc释放量液体阻燃剂为磷酸酯类、卤代磷酸酯类阻燃剂。

14.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述扩链剂为小分子二元醇和小分子胺,所述的交联剂的官能度≧3小分子醇,所述的交联剂的官能度≧3小分子胺。

15.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述催化剂为低挥发性金属催化剂和胺发泡催化剂。

16.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述氨基硅氧烷是含有长硅氧链,所述长硅氧链含有氨基的大分子量硅氧烷化合物,所述氨基硅氧烷粘度为600-3500mpas。

17.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述物理发泡剂为正戊烷、hfc-365mfc,hfc-365/227。

18.作为本发明所述的一种动力电池包用隔热聚氨酯泡沫的一种优选方案,其中:所述聚四氢呋喃二醇的分子量为1000-3000。

19.一种动力电池包用隔热聚氨酯泡沫的制备方法,包括以下操作步骤:

20.步骤一:多元醇a组分制备步骤:

21.将所述植物油多元醇、阻燃多元醇、阻燃剂、扩链剂、交联剂加入到反应釜中搅拌,然后加入所述催化剂、泡沫稳定剂、氨基硅氧烷在25-30℃下搅拌至均匀后,加入物理发泡剂继续搅拌均匀后密封保存;

22.步骤二:异氰酸酯b组分制备步骤:

23.将所述聚四氢呋喃二醇与二苯基甲烷二异氰酸酯在反应釜中75℃~85℃反应2~3小时,降温至40-50℃,加入甲苯二异氰酸酯,得到异氰酸酯b组分的预聚物;

24.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例范围为100:40-60,分别注入浇注机的料罐中,调整比例后,注入模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

25.本发明的有益效果是:本发明制备的动力电池包用隔热聚氨酯泡沫,能够达到v0级阻燃等级,可满足动力电池包的阻燃要求;

26.动力电池包用隔热聚氨酯泡沫采用低导热物理发泡剂,制备的聚氨酯泡沫具有低的导热系数,可满足电池包保温的需求;

27.动力电池包用隔热聚氨酯泡沫采用聚四氢呋喃二元醇可以增加泡沫的拉伸强度和伸长率,提高抗冲击性能,可对电池包起到冲击保护作用;

28.动力电池包用隔热聚氨酯泡沫采用植物油多元醇、氨基硅氧烷,可以使产品具有优异的耐水解稳定性和低的吸水率,在湿热和涉水环境下保温性能依然良好;

29.动力电池包用隔热聚氨酯泡沫具有较好的回弹率,在受到外物冲击后可快速回复。

具体实施方式

30.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

31.实施例1:

32.本发明提供的一种动力电池包用隔热聚氨酯泡沫及其制备方法,包括以下操作步骤:

33.多元醇a组分制备步骤:

34.将39.3kg植物油多元醇nx-9201,18.0kg乙基磷酸酯齐聚物二元醇,15.0kg阻燃剂sr-0270,10.0kg antiblaze tl-10-st,5.0kg1,4丁二醇,2.0kg二乙醇胺,2.0kg三羟甲基丙烷加入到反应釜中搅拌,然后加入0.04kg bicat8106、0.5kg ne1070、1.5kg dc5950、2.0kgkf8021在25-30℃下搅拌2h,加入5kg hfc-365mfc搅拌1h,密封保存,得到多元醇a组份;

35.其中植物油多元醇为腰果壳油多元醇nx-9201,nx-9203,nx-9208,巴斯夫植物油多元醇产品sovermol 1052,sovermol 1005,植物油酯所具有的长碳链使得植物油改性多元醇可以有很好的阻燃性、低吸湿性,同时使得植物油改性多元醇具有良好的低温柔韧性,阻燃多元醇与异氰酸酯反应,将阻燃元素固定在聚氨酯的链段上,防止阻燃元素的迁移,得到稳定的阻燃性,同时反应型阻燃剂具有极低的voc释放量、低发雾性;

36.其中磷酸酯阻燃剂为sr-0270,卤代磷酸酯类阻燃剂为antiblaze wr-30-lv、antiblaze tl-10-st;

37.其中扩链剂为小分子二元醇或胺,优选的是乙二醇、乙醇胺、1,4丁二醇,1,3丙二醇、甲基丙二醇、一缩二乙二醇、1,5戊二醇、1,6己二醇,扩链剂是能与聚合物链上的官能团反应而使分子链扩展、分子量增大的小分子醇类或胺类,可提高聚氨酯的硬段含量,以提高硬度;

38.其中交联剂为大于等于3官能度的小分子醇或小分子胺,优选的是三羟甲基丙烷、三乙醇胺、二乙醇胺,三异丙醇胺、季戊四醇,交联剂能与聚合物链上的官能团反应而使分子链产生一定的交联,可提高聚氨酯泡沫体系的回弹率,降低压缩永久变形率;

39.其中泡沫稳定剂是可改善泡沫阻燃性的硅烷稳定剂,优选为dc 5950、dc 5986、dc 5990;

40.其中催化剂为低挥发性金属催化剂和胺发泡催化剂,金属催化剂优选为有机铋催化剂bicat8106,低挥发性胺催化剂优选为ne1070、ne300,低挥发性催化剂可与异氰酸酯基团反应,降低voc挥发性,并使体系在反应时具有好的流动性;

41.其中氨基硅氧烷是含有长硅氧链,长硅氧链含有氨基的大分子量硅氧烷化合物,大分子量长硅氧链的硅氧烷具有很好的疏水性,可以降低聚氨酯泡沫制品的吸水率,氨基硅氧烷具有氨基,可快速的与异氰酸酯基团反应并固定在分子链的表面;

42.其中羟值硅氧烷或小分子硅氧烷的加入可能导致聚氨酯泡沫的泡孔变大,或导致泡沫塌泡,长碳链氨基硅氧烷的加入所导致泡沫泡孔变大变粗的效果远小于羟值硅氧烷或小分子硅氧烷,其可能的原因是氨基与异氰酸酯反应很快,氨基硅氧烷很快被固定在分子链上,硅氧烷的表面活性被抑制,长碳链氨基硅氧烷所导致的泡沫泡孔变粗效果可以用高效的泡沫稳定剂弥补;

43.其中氨基硅氧烷粘度为600-3500mpas,优选的kf-8021、kf-8002、kf-880、kf-861;

44.其中物理发泡剂为正戊烷、hfc-365mfc,hfc-365/227,采用物理发泡进行发泡,可以得到带有致密表皮的聚氨酯泡沫,致密的表皮具有较高的机械强度,同时可以降低泡沫的吸水率,物理发泡剂正戊烷、hfc-365mfc、hfc-365/227的发泡所产生的气体的气相导热系数较空气或二氧化碳低,可在泡沫的空腔中充满低导热气体,从而得到低导热系数的隔热材料;

45.其中聚四氢呋喃二醇的分子量为1000-3000,优选的ptmg1000、ptmg2000、ptmg3000,聚四氢呋喃二醇具有很好的机械强度,耐水解性能优异,可以提高隔热聚氨酯泡沫的物理性能和抗湿热老化能力;

46.步骤二:异氰酸酯b组分制备步骤:

47.将20kgptmeg2000与50kgmdi在反应釜中75℃~85℃反应2~3小时,加入30kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

48.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:40,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫;

49.动力电池包用隔热聚氨酯泡沫为软质的聚氨酯泡沫,具有低的导热系数和较好的物理性能,可用于新能源车用动力电池包的保温和抗冲击防护;

50.动力电池包安置在车辆底部,电池包可能需要经受不同的湿度和温度,在高温高湿或涉水的情况下使用,不符合要求的电池包保温材料会因为吸水或者湿热老化导致导热系数上升,水的导热系数较高(0.59w/(m

·

k)),高吸水率材料会因水含量增加导致导热系数上升,通过加入了具有疏水性能的植物油多元醇、氨基硅氧烷可以很好的降低吸湿性,防止在使用中导热系数上升;

51.新能源车在行进过程中,动力电池包底部和外侧可能会受到外物的冲击,动力电池包用隔热聚氨酯泡沫为软质的聚氨酯泡沫,具有较好的回弹性,在遭受外物冲击后能很快回复,同时聚氨酯泡沫具有较好的机械性能,可以保证遭受外物冲击后不受损坏。

52.实施例2:

53.本发明提供的一种动力电池包用隔热聚氨酯泡沫及其制备方法,包括以下操作步骤:

54.步骤一:将29.3kg植物油多元醇nx-9203,20.0kg sovermol 1052,13.0kg乙基磷酸酯齐聚物二元醇,20.0kg阻燃剂fyrol pnx,5.0kg1,3丙二醇,2.0kg三乙醇胺,3.0kg二乙醇胺,加入到反应釜中搅拌,然后加入0.04kg bicat8106、1.0kg z1070、1.5kg dc 5986、1.0kgkf880在25-30℃下搅拌2h,加入3kg hfc-365/227搅拌1h,密封保存,得到多元醇a组份;

55.步骤二:将30kgptmeg2000与50kg mdi在反应釜中75℃~85℃反应2~3小时,加入20kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

56.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:50,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

57.实施例3:

58.本发明提供的一种动力电池包用隔热聚氨酯泡沫及其制备方法,包括以下操作步骤:

59.步骤一:将11.1kg植物多元醇nx-9208,10.5kg sovermol 1052,19.3kg乙基磷酸酯齐聚物二元醇,31.2kg阻燃剂fyrol rdp,13.5kg antiblaze wr-30-lv,9.8kg1,6己二醇,2.0kg二乙醇胺,加入到反应釜中搅拌,然后加入0.1kg bicat8106、0.1kg ne300、2.0kg dc 5990、3.0kgkf861在25-30℃下搅拌2h,加入10kg hfc-365mfc搅拌1h,密封保存,得到多元醇a组份;

60.步骤二:将15kgptmeg3000与60kg mdi在反应釜中75℃~85℃反应2~3小时,加入25kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

61.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:45,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

62.实施例4:

63.本发明提供的一种动力电池包用隔热聚氨酯泡沫及其制备方法,包括以下操作步骤:

64.步骤一:将20.0kg植物油改性多元醇nx-9201,10kg sovermol 1005,30.0kg乙基磷酸酯齐聚物二元醇,25.0kg阻燃剂fyrol rdp,3.0kg乙二醇,3.0kg三异丙醇胺,加入到反应釜中搅拌,然后加入0.02kg bicat8106、1.5kg ne1070、0.5kg dc 5950、2.5kgkf8021在25-30℃下搅拌2h,加入6kg正戊烷搅拌1h,密封保存,得到多元醇a组份;

65.步骤二:将20kgptmeg1000与70kg mdi在反应釜中75℃~85℃反应2~3小时,加入10kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

66.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:60,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

67.对比例1

68.步骤一:将39.3kg聚醚多元醇330n,18.0kg乙基磷酸酯齐聚物二元醇,15.0kg阻燃剂sr-0270,10.0kg antiblaze tl-10-st,5.0kg1,4丁二醇,2.0kg二乙醇胺,2.0kg三羟甲基丙烷加入到反应釜中搅拌,然后加入0.04kg bicat8106、0.5kg ne1070、1.5kg dc 5950、2.0kgkf8021在25-30℃下搅拌2h,加入5kg hfc-365mfc搅拌1h,密封保存,得到多元醇a组份;

69.步骤二:将20kgptmeg2000与50kg mdi在反应釜中75℃~85℃反应2~3小时,加入30kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

70.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:40,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

71.对比例2

72.步骤一:将39.3kg植物油多元醇nx-9201,18.0kg乙基磷酸酯齐聚物二元醇,15.0kg阻燃剂sr-0270,10.0kg antiblaze tl-10-st,5.0kg1,4丁二醇,2.0kg二乙醇胺,2.0kg三羟甲基丙烷加入到反应釜中搅拌,然后加入0.04kg bicat8106、0.5kg ne1070、

1.5kg dc 5950在25-30℃下搅拌2h,加入5kg hfc-365mfc搅拌1h,密封保存,得到多元醇a组份;

73.步骤二:将20kgptmeg2000与50kg mdi在反应釜中75℃~85℃反应2~3小时,加入30kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

74.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:40,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

75.对比例3

76.步骤一:将39.3kg植物油多元醇nx-9201,18.0kg乙基磷酸酯齐聚物二元醇,15.0kg阻燃剂sr-0270,10.0kg antiblaze tl-10-st,20.0kg氢氧化镁粉末,5.0kg1,4丁二醇,2.0kg二乙醇胺,2.0kg三羟甲基丙烷加入到反应釜中搅拌,然后加入0.04kg bicat8106、0.5kg ne1070、1.5kg dc 5950、2.0kgkf8021在25-30℃下搅拌2h,加入5kg hfc-365mfc搅拌1h,密封保存,得到多元醇a组份;

77.步骤二:将20kgptmeg2000与50kg mdi在反应釜中75℃~85℃反应2~3小时,加入30kg甲苯二异氰酸酯搅拌均匀后得到异氰酸酯b组份;

78.步骤三:将多元醇a组分和异氰酸酯b组分的预聚物进行混合,混合比例为100:40,分别注入浇注机的料罐中,调整比例后,注入5mm厚的模具中,5-6min脱模后得到动力电池包用隔热聚氨酯泡沫。

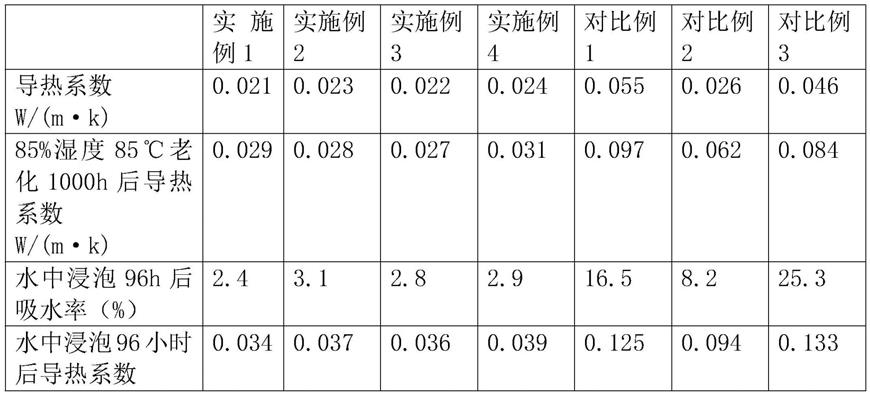

79.性能测试见表1

[0080][0081][0082]

表1中导热系数测试按照标准gb/t 10295-2008测试,样品尺寸为150mm

×

150mm

×

5mm,25℃50%湿度环境下30min测试,85%湿度85℃老化1000h后导热系数测试按照标准gb/t 10295-2008测试,样品尺寸为150mm

×

150mm

×

5mm,老化1000后放置在25℃50%湿度环境下30min测试,水中浸泡96小时后导热系数按照标准gb/t 10295-2008测试,样品尺寸为150mm

×

150mm

×

5mm,浸泡96小时后放置在25℃,50%湿度环境下30min测试。

[0083]

由实施例与对比例可以看出:

[0084]

对比例1与实施例1相比,采用聚醚330n进行实施,未采用植物油多元醇,导热系数明显增大,85%湿度85℃老化1000h和水中浸泡96小时后导热系数明显增大,聚醚330n含有

环氧乙烷基团,具有较高的吸水率,聚醚330n制备的泡沫在制备完成后,泡沫吸收了空气中的水分,导致导热系数增加,植物油多元醇的添加提高了泡沫隔热聚氨酯泡沫的疏水性,降低了吸水率和水分吸入导致导热系数提高的可能性,同时植物油多元醇较聚醚多元醇有更好的耐湿热老化性能。

[0085]

对比例2与实施例1相比,未采用氨基硅氧烷,85%湿度85℃老化1000h和水中浸泡96小时后导热系数明显增大,大分子量的氨基硅氧烷接入分子链可以很好的增加隔热聚氨酯泡沫的疏水性。

[0086]

对比例3与实施例1相比,添加了固体粉末阻燃剂氢氧化镁,导热系数明显增大,85%湿度85℃老化1000h和水中浸泡96小时后导热系数明显增大,固体粉末阻燃剂氢氧化镁具有很强的吸湿性,同时加入后导致泡沫的开孔性增加,添加后导致隔热聚氨酯泡沫吸水率明显增加,导热系数提高。

[0087]

以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。