1.本发明涉及一种自交联型有机硅改性的丙烯酸乳液及制备方法,具体涉及一种高耐水耐脏污的丙烯酸酯乳液及制备方法,属于水性树脂的合成技术领域。

背景技术:

2.随着丙烯酸酯类共聚物乳液的应用和研究进展以及环保要求的日益提高,丙烯酸酯类共聚物乳液广泛用作涂料成膜剂和纺织印染粘合剂。其中运动场地上的丙烯酸酯类溶剂型涂料由于使用大量的有机溶剂和原材料,在使用过程中释放出大量的苯类、醛类等有害物质,危害人民的身体健康。

3.水性丙烯酸酯是一种绿色环保型乳液,被广泛应用于除涂家家居,建筑装潢等领域。但现有水性丙烯酸酯涂料中为了保持体系的稳定性使用用了大量的乳化剂,在带来体系稳定的同时造成水性涂料的耐水性变差;同时为了提高涂料与基材的附着力在配方方中引入了大量的含有羟基和羧基的功能性单体,这些极性单体的存在会造成耐水性下降涂膜表面极性较高,使得涂料表面易吸附灰尘等杂质,一段时间后会造成耐磨性的急剧下降、影响美观。且一般水平涂料应用中,为了提高其耐磨性能,往往需要加入大量的固化剂,在保证其耐磨性的同时使得成本大大提升。

技术实现要素:

4.本发明的目的是:克服现有运动场地上丙烯酸酯涂层在耐水性和耐脏污性能上的不足,提供一种高耐水耐脏污的丙烯酸酯乳液及制备方法,通过在配方中搭配使用阴离子型乳化剂和非离子型乳化剂在保证体系稳定性的同时减少乳化剂的用量提高其耐水性能;通过环氧基单体在提高其附着力的同时提高其耐水性;通过引入硅烷偶联剂与丙烯酸酯单体发生聚合反应,并与无机物质发生偶联反应,可形成有机基体-硅烷偶联剂-无机基体的结合层,降低涂层表面能,从而使得灰尘等杂质不易吸附在其表面,提高其耐脏污性能,同时大大减少了固化剂的使用量降低了使用成本。

5.为实现上述目的,本发明采用了以下技术方案:一种高耐水耐脏污的丙烯酸酯乳液的制备方法,包括以下制备步骤:

6.s1、预乳化:先使用50~100份的丙烯酸丁酯溶解5~20份的环氧基单体,然后以重量份数计,将总量为150~400份的去离子水的30~60%,与2~6份的阴离子型乳化剂的50%、2~5份的非离子型乳化剂、0.8~1.6份的引发剂、2~4份的丙烯酸、10~80份的醋酸乙烯酯、20~80份的苯乙烯、10~20份的丙烯酸羟乙酯、1~5份的硅烷偶联剂,以及丙烯酸丁酯与环氧基单体的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

7.s2、种子聚合:在反应釜中加入剩余的40%~70%的去离子水、剩余的50%的阴离子型乳化剂、0.4~0.8份的缓冲剂和预乳液总量的10%~25%,在200~500r/min的搅拌条件下开始加热,当温度达到75~85℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

8.s3、聚合反应:在3h内将剩余的75%~90%的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,后降温至50℃,在10min内再滴加3~16份的中和剂到种子乳液中保温30min,控制ph在6.5~8.5之间,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

9.制备高耐水耐脏污丙烯酸酯乳液的重量份原料配方为:

10.丙烯酸丁酯50~100份、

11.丙烯酸2~4份、

12.苯乙烯20~80份、

13.醋酸乙烯酯10~80份、

14.丙烯酸羟乙酯10~20份

15.环氧基单体5~20份、

16.硅烷偶联剂1~5份、

17.阴离子型乳化剂2~6份、

18.非离子型乳化剂2~5份、

19.引发剂0.8~1.6份、

20.缓冲剂0.4~0.8份、

21.去离子水150~400份、

22.中和剂3~16份。

23.所述丙烯酸为甲基丙烯酸或丙烯酸。

24.所述丙烯酸羟乙酯为丙烯酸羟乙酯或甲基丙烯酸羟乙酯。

25.所述环氧基单体为带有乙烯基和环氧基的单体或环氧树脂,带有乙烯基的环氧单体包括丙烯酸缩水甘油酯和甲基丙烯酸缩水甘油酯,环氧树脂包括环氧树脂e-44和环氧树脂e-51。

26.所述硅烷偶联剂为乙烯基三乙氧基硅烷a151、乙烯基三甲氧基硅烷a171或乙烯基三(β-甲氧乙氧基)硅烷a172。

27.所述引发剂为过硫酸铵或过硫酸钾。

28.所述缓冲剂为碳酸氢钠、磷酸二氢钠或醋酸钠。

29.所述中和剂为氨水和三乙胺中的一种或混合液。

30.一种高耐水耐脏污丙烯酸酯乳液,由上述制备方法制备得到。

31.本发明的有益效果是:

32.1)本发明在制备过程中通过使用带有乙烯基和环氧基的单体或环氧树脂,乙烯基与丙烯酸酯单体发生聚合反应,环氧基(-ch(o)ch-)由于三元环高度张力的存在开环,发生交联反应,使得其耐水性得到巨大提升;其中环氧基单体的引入还提高了材料选择性,降低了乳液的成本。

33.2)本发明在制备过程中采用苯乙烯作为硬单体,苯乙烯上的碳碳双键(-c=c-)可以与其他的丙烯酸单体发生聚合反应,在外侧暴露的苯基(c6h5-)具有疏水性,因此在配方中可大大提高乳液的耐水性和耐磨性。

34.3)本发明在制备过程中通过硅烷偶联剂y-r-si(or)3(y-有机官能基,sior-硅烷氧基),其中(y-有机官能基)可以与丙烯酸酯单体发生聚合反应,从而对有机物具有反应性或相容性,(sior-硅烷氧基)水解时即生成硅醇(si(oh)3),可以与无机物质发生偶联反应,

形成硅氧烷提高与基材的附着力,而(r-甲氧基/乙氧基)的憎水作用可以提高涂料的耐水性,因此,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层,降低涂层表面能,极大提高了丙烯酸酯乳液的耐水性、和耐脏污性,使得灰尘等杂质不易吸附在其表面,并延长涂层的使用寿命。

35.4)本发明制备方法中结合了预乳化和种子聚合的工艺,并采用阴离子型乳化剂和非离子型乳化剂搭配使用,相较于单独使用阴离子型乳化剂或非离子型乳化剂,降低了乳化剂的使用量控制在4%以下,使得到的乳液粒径分布更加均匀,体系更加稳定,凝胶率更低,延长了储存周期。

36.5)本发明制备方法中将引发剂、单体、水和部分乳化剂共同乳化,抛弃了以往的将单体和引发剂分别滴加的方式,简化了生产工艺,保证了单体和引发剂以相同的比例在乳液中聚合,使分子量分布更窄更均匀,保证了配方稳定性。

37.6)本发明由于在配方中使用丙烯酸单体,使乳液偏酸性,破坏乳化剂的乳化性能,降低体系稳定性和储存周期,因此在制备过程中通过使用氨水和三乙胺的混合中和剂,在提升其体系稳定性的同时,可以调节体系粘度,改善流变性能;中和剂的使用可以调节体系粘度,延长储存周期,相较于不使用中和剂中和,使用中和剂调节ph到8储存周期可以由30天延长至180天以上。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。

39.经过本发明人的具体实验和研究得出:配方体系中的丙烯酸或甲基丙烯酸、丙烯酸羟乙酯或甲基丙烯酸羟乙酯、环氧树脂、甲基丙烯酸缩水甘油酯或丙烯酸缩水甘油酯、硅烷偶联剂可以作为反应体系中的交联剂使用,在引发剂和反应温度的共同用下发生聚合交联接枝反应,从而在配方体系中引入羟基、羧基、环氧基、硅氧基等基团,可显著提高与基材之间的附着力,而硅烷偶联剂中(r-甲氧基/乙氧基)的憎水作用可以提高涂料的耐水性,降低涂层表面能,从而提升了其在使用中的耐磨性、耐水性和耐脏污性。

40.在此配方体系中的阴离子型乳化剂使用的是烷基硫酸盐,非离子型乳化剂指的是烷基酚聚氧乙烯醚。

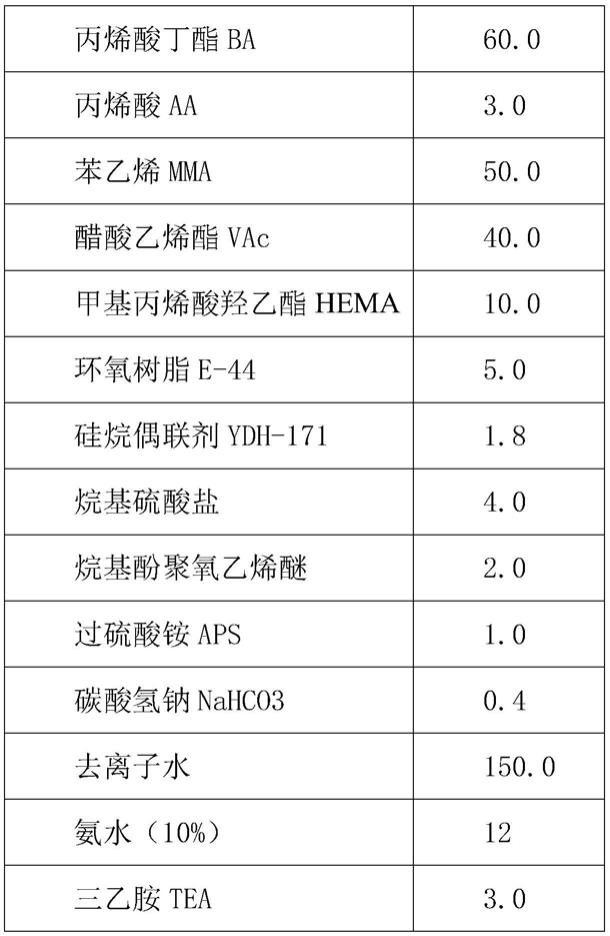

41.实施例1:制备高耐水耐脏污丙烯酸酯乳液的原料配方表1为:

42.[0043][0044]

根据上述配方表1制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0045]

s1、预乳化:先使用60份的丙烯酸丁酯溶解5份的环氧树脂e-44,然后以重量份数计,将50份的去离子水,与1份的阴离子型乳化剂、2份的非离子型乳化剂、1份的过硫酸铵、3份的丙烯酸、50份的苯乙烯、40份的醋酸乙烯酯、10份的丙烯酸羟乙酯、1.8份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0046]

s2、种子聚合:在反应釜中加入剩余的100份去离子水、剩余的3份阴离子型乳化剂、0.4份的碳酸氢钠和20份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0047]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加3份三乙胺和12份氨水到乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0048]

对实施例1制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表1:

[0049]

检测项目性能固含53.0%粘度1220cp外观淡黄半透明耐水性(25℃,24h)无失光耐脏污性(反射率变化值/%)10%铅笔硬度》3hph8

[0050]

实施例2:制备高耐水耐脏污丙烯酸酯乳液的原料配方表2为:

[0051][0052][0053]

根据上述配方表2制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0054]

s1、预乳化:先使用60份的丙烯酸丁酯溶解5份的环氧树脂e-44,然后以重量份数

计,将50份的去离子水,与1份的阴离子型乳化剂、2份的非离子型乳化剂、1份的过硫酸铵、3份的丙烯酸、50份的苯乙烯、40份的醋酸乙烯酯、10份的丙烯酸羟乙酯、1.0份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0055]

s2、种子聚合:在反应釜中加入剩余的100份去离子水、剩余的3份阴离子型乳化剂、0.4份的碳酸氢钠和20份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0056]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加3份三乙胺和12份氨水到乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0057]

对实施例2制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表2:

[0058]

检测项目性能固含52.8%粘度1200cp外观淡黄半透明耐水性(25℃,24h)很轻微失光耐脏污性(反射率变化值/%)15%铅笔硬度》3hph8

[0059]

实施例3:制备高耐水耐脏污丙烯酸酯乳液的原料配方表3为:

[0060][0061][0062]

根据上述配方表3制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0063]

s1、预乳化:先使用100份的丙烯酸丁酯溶解10份的环氧树脂e-44,然后以重量份数计,将100份的去离子水,与2.5份的阴离子型乳化剂、2份的非离子型乳化剂、1.2份的过硫酸铵、3.7份的丙烯酸、80份的苯乙烯、10份的醋酸乙烯酯、10份的丙烯酸羟乙酯、2份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0064]

s2、种子聚合:在反应釜中加入剩余的120份去离子水、剩余的3.5份阴离子型乳化剂、0.6份的碳酸氢钠和60份预乳液,在200r/min的搅拌条件下开始加热,当温度达到80℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0065]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加4份三乙胺和12份氨水到种子乳液中保温30min,测得ph

为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0066]

对实施例3制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表3:

[0067][0068][0069]

实施例4:制备高耐水耐脏污丙烯酸酯乳液的原料配方表4为:

[0070]

原料名称质量(g)丙烯酸丁酯ba100.0丙烯酸aa3.7苯乙烯mma80.0醋酸乙烯酯vac10.0丙烯酸羟乙酯hea15.0环氧树脂e-4410.0硅烷偶联剂ydh-1712.0烷基硫酸盐6.0烷基酚聚氧乙烯醚2.0过硫酸铵aps1.2碳酸氢钠nahco30.6去离子水220.0氨水(10%)12.0三乙胺tea4.0

[0071]

根据上述配方表4制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0072]

s1、预乳化:先使用100份的丙烯酸丁酯溶解10份的环氧树脂e-44,然后以重量份数计,将100份的去离子水,与2.5份的阴离子型乳化剂、2份的非离子型乳化剂、1.2份的过硫酸铵、3.7份的丙烯酸、80份的苯乙烯、10份的醋酸乙烯酯、10份的丙烯酸羟乙酯、2份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的

转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0073]

s2、种子聚合:在反应釜中加入剩余的120份去离子水、剩余的3.5份阴离子型乳化剂、0.6份的碳酸氢钠和60份预乳液,在200r/min的搅拌条件下开始加热,当温度达到80℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0074]

s3、聚合反应:在3h内将剩余的份预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加4份三乙胺和12份氨水到种子乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0075]

对实施例4制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表4:

[0076]

检测项目性能固含49.4%粘度1150cp外观乳白半透明耐水性(25℃,24h)无失光耐脏污性(反射率变化值/%)12%铅笔硬度》3hph8

[0077]

实施例5:制备高耐水耐脏污丙烯酸酯乳液的原料配方表5为:

[0078]

原料名称质量(g)丙烯酸丁酯ba70.0丙烯酸aa4.0苯乙烯mma70.0醋酸乙烯酯vac75.0丙烯酸羟乙酯hea15.0环氧树脂e-4415.0硅烷偶联剂ydh-1713.0烷基硫酸盐6.0烷基酚聚氧乙烯醚3.0过硫酸铵aps1.5碳酸氢钠nahco30.7去离子水400.0氨水(10%)12.0三乙胺tea4.0

[0079]

根据上述配方表5制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0080]

s1、预乳化:先使用70份的丙烯酸丁酯溶解15份的环氧树脂e-44,然后以重量份数计,将130份的去离子水,与3份的阴离子型乳化剂、3份的非离子型乳化剂、1.5份的过硫酸铵、4份的丙烯酸、70份的苯乙烯、75份的醋酸乙烯酯、15份的丙烯酸羟乙酯、3份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0081]

s2、种子聚合:在反应釜中加入剩余的270份去离子水、剩余的3份阴离子型乳化

剂、0.7份的碳酸氢钠和70份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0082]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加4份三乙胺和12份氨水到种子乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0083]

对实施5制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表5:

[0084]

检测项目性能固含39.5%粘度110cp外观淡黄半透明耐水性(25℃,24h)无失光耐脏污性(反射率变化值/%)14%铅笔硬度》5hph8

[0085]

实施例6:制备高耐水耐脏污丙烯酸酯乳液的原料配方表6为:

[0086]

[0087][0088]

根据上述配方表6制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0089]

s1、预乳化:先使用70份的丙烯酸丁酯溶解7.5份的环氧树脂e-44,然后以重量份数计,将130份的去离子水,与3份的阴离子型乳化剂、3份的非离子型乳化剂、1.5份的过硫酸铵、4份的丙烯酸、70份的苯乙烯、75份的醋酸乙烯酯、15份的丙烯酸羟乙酯、3份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0090]

s2、种子聚合:在反应釜中加入剩余的270份去离子水、剩余的3份阴离子型乳化剂、0.7份的碳酸氢钠和70份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0091]

s3、聚合反应:在3h内将剩余的319.5份预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加4份三乙胺和12份氨水到种子乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0092]

对实施6制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表6:

[0093]

检测项目性能固含39.7%粘度110cp外观淡黄半透明耐水性(25℃,24h)无失光耐脏污性(反射率变化值/%)14%

铅笔硬度》4hph8

[0094]

实施例7:制备高耐水耐脏污丙烯酸酯乳液的原料配方表7为:

[0095][0096][0097]

根据上述配方表7制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0098]

s1、预乳化:先使用60份的丙烯酸丁酯溶解15份的甲基丙烯酸缩水甘油酯,然后以重量份数计,将130份的去离子水,与3份的阴离子型乳化剂、3份的非离子型乳化剂、1.5份的过硫酸铵、4份的丙烯酸、80份的苯乙烯、75份的醋酸乙烯酯、15份的丙烯酸羟乙酯、3份的硅烷偶联剂以及丙烯酸丁酯与甲基丙烯酸缩水甘油酯的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0099]

s2、种子聚合:在反应釜中加入剩余的270份去离子水、剩余的3份阴离子型乳化剂、0.7份的碳酸氢钠和70份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0100]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加4份三乙胺和12份氨水到种子乳液中保温30min,测得ph为8,降温后过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0101]

对实施7制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表7:

[0102]

检测项目性能固含39.7%粘度80cp外观乳白有蓝光耐水性(25℃,24h)无变化耐脏污性(反射率变化值/%)8%铅笔硬度》6hph8

[0103]

实施例8:制备高耐水耐脏污丙烯酸酯乳液的原料配方表8为:

[0104][0105][0106]

根据上述配方表8制备丙烯酸酯乳液的制备方法,包括以下制备步骤:

[0107]

s1、预乳化:先使用50份的丙烯酸丁酯溶解20份的环氧树脂e-44,然后以重量份数计,将50份的去离子水,与4份的非离子型乳化剂、1份的过硫酸铵、2份的丙烯酸、20份的苯乙烯、80份的醋酸乙烯酯、20份的丙烯酸羟乙酯、5份的硅烷偶联剂以及丙烯酸丁酯与环氧树脂e-44的溶解液混合均匀,将混合溶液在1000r/min的转速下进行高速搅拌,预乳化30min,得到稳定的乳白色预乳液;

[0108]

s2、种子聚合:在反应釜中加入剩余的100份去离子水、2份阴离子型乳化剂、0.4份的碳酸氢钠和20份预乳液,在200r/min的搅拌条件下开始加热,当温度达到82℃时,保温30min,反应釜内底料变蓝后得到种子乳液;

[0109]

s3、聚合反应:在3h内将剩余的预乳液均匀滴加到种子乳液中,滴加结束后保温2h,降温至50℃,在10min内再滴加3份三乙胺到种子乳液中保温30min,测得ph为8,降温后

过滤出料,得到产物高耐水耐脏污丙烯酸酯乳液。

[0110]

对实施8制备得到的丙烯酸酯乳液进行性能检测,得到下列性能检测表8:

[0111][0112][0113]

结合上述实施例的性能检测结果:对比实施例1和实施例2,硅烷偶联剂的量占单体总量在1%最佳耐水性最好漆膜失光测试无失光;硅烷偶联剂的量占单体总量的1%以上的时候体系有少量凝胶,耐水性没有明显提升;小于1%的时候随着硅烷偶联剂占比的升高,耐水性变好。对比实施例1和实施例2的耐脏污测试,在实施例1中硅烷偶联剂的占比较高,可以看得出(反射率变化值/%)较小,说明随着硅烷偶联剂占比的升高,丙烯酸乳液的耐脏污性能在提升。

[0114]

对比实施例3和实施例4,测试出漆膜的铅笔硬度随着丙烯酸羟乙酯占比的上升而变硬,这是因为在使用过程中加入等量的固化剂丙烯酸羟乙酯占比越高意味着交联密度越大,交联密度越大漆膜的硬度和耐磨性越好,经过实验验证羟值在45~60mgkoh/g为宜。

[0115]

对比实施例5和实施例6和实施例8测试出漆膜的铅笔硬度,随着环氧树脂的占比的身高而身高,说明丙烯酸乳液的耐磨性能,随着环氧树脂的占比的升高而升高,在老化实验测试中,实施例8的耐候性相较其他配方较差,通过实验测试环氧树脂占比在占丙烯酸单体的总量的2~5%为宜占比过高容易造成丙烯酸乳液的耐候性下降。

[0116]

对比实施例7和其它实施例,实施例7中乳液的理论玻璃化温度最高,测试出的铅笔硬度最高。因此在硅烷偶联剂占比量不变的情况下随随着树脂的硬度越高越其耐脏污性也相应的提升。对比实施例8和其它实施例,实施例8中硅烷偶联剂占比最高,但耐脏污性没有明显提升。

[0117]

因此,综上所述本发明通过在配方体系中引入环氧基功能单体,提高了对各种基材的附着力、增加了树脂的内聚力。通过引入硅烷偶联剂利用其上的(sior-硅烷氧基)形成硅氧烷提高与基材的附着力,(r-甲氧基/乙氧基)的憎水作用可以提高涂料的耐水性,耐脏污性能。

[0118]

本发明结合了预乳化和种子聚合的生产工艺,使得工艺更加简化、制的的丙烯酸

乳液的分子量分布更加均匀,保证了产品性能的一致性,最后使用复合中和剂使得更易储存,储存周期更长。

[0119]

以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。