1.本发明属于生物医药领域,具体涉及一种缩短生黑葡萄糖酸杆菌发酵周期的方法。

背景技术:

2.维生素 c在医药和临床方面都具有重要的应用价值,亦广泛用于食品工业和化妆品工业。

3.目前工业上主要用两步发酵法生产vc,此种方法初始需以d-山梨醇为底物,但是发酵过程长,操作工艺烦琐,易受杂菌、噬菌体污染等。根据生黑葡萄糖酸杆菌的生长特性,发酵过程中生黑葡萄糖酸杆菌将d-山梨醇转化为 l-山梨糖所需氧气含量较高;因此,提高菌种的氧气利用量,降低溶氧值是目前面临的主要问题。

4.现有工业上降低溶氧值的方法主要为增大罐压和通气量;罐压在工艺设备一定的情况下,提升能力有限;增加通气量会缩短空气过滤器使用寿命大幅增加成本;由上可知,现有技术降低溶氧值的成本较高,不便施行。

5.因此,提供一种缩短生黑葡萄糖酸杆菌发酵周期的方法,在降低生产成本的同时,提高菌种氧气利用量,降低溶氧值,提高l-山梨糖生产效率是现有技术亟待解决的技术难题。

技术实现要素:

6.本发明提供了一种缩短生黑葡萄糖酸杆菌发酵周期的方法,克服上述现有技术存在的缺陷,实现以下发明目的:提供一种缩短生黑葡萄糖酸杆菌发酵周期的方法,在降低生产成本的同时,提高菌种氧气利用量,降低溶氧值,提高l-山梨糖生产效率。

7.为解决上述技术问题,本发明采取以下技术方案:一种缩短生黑葡萄糖酸杆菌发酵周期的方法,包括配制培养基、发酵罐培养、发酵终点控制;步骤一:配制培养基所述配制培养基,主要成分包括,d-山梨醇38-42g/l,玉米浆 0.14-0.16g/l,碳酸钙 0.08-0.12g/l;用一次水配制,定容,调节ph调至4.8-5.2;按照4

‰

体积浓度在发酵反应开始前加入乳化硅油;所述玉米浆和碳酸钙均为标准产品。

8.步骤二:发酵罐培养所述发酵罐培养,灭菌后,冷却发酵罐,按照初始通气量1.6-2.0 l/min,转速420-480r/min,培养温度35-37℃,接种生黑葡萄糖酸杆菌二级种液,进行培养;所述灭菌,灭菌温度为112-118℃,灭菌时间为23-27min;所述冷却,冷却温度为37-39℃;

所述接种,接种量为15%;所述生黑葡萄糖酸杆菌二级种液,培养温度35-37℃,搅拌速度180-220rpm,培养时间23-25h,od>2时培养结束。

9.步骤三:发酵终点控制所述发酵终点控制,根据发酵培养条件培养,持续发酵,每2h取样检测发酵进程,至d-山梨醇浓度降为1%以下,l-山梨糖含量不再增加,结束发酵。

10.本发明所述生黑葡萄糖酸杆菌,分类命名为:gluconobacter oxydans subsp.melanogenus,保藏于广东省微生物菌种保藏中心,地址为广东省微生物研究所,保藏日期为2020年4月29日,保藏编号为gdmcc no:61006。

11.采用上述技术方案,本发明的有益效果为:1、乳化硅油还可以通过l-山梨糖溶液转移至后续发酵液中继续发挥作用,消除因搅拌带来的泡沫,不影响正常发酵反应;2、本发明通过添加乳化硅油可以有效减少发酵周期,发酵周期缩短至38.1-39.9h,从而大大减少人力物力的消耗;3、本发明通过添加乳化硅油可以有效提高发酵液氧接触面积,加快l-山梨糖生产速率,使其达到8.48g/l/h-9.89g/l/h;4、本发明通过添加乳化硅油可以有效提高l-山梨糖含量,使其达到337.80g/l-371.20g/l;5、乳化硅油价格低廉,易于添加、操作方便;6、乳化硅油不参与代谢,不会产生毒害物质,后续发酵步骤可持续起效,且提取产物时易于去除。

附图说明

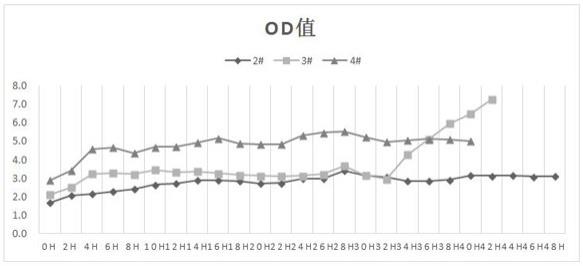

12.图1为实施例1中2#、3#、4#罐od值;图2为实施例1中2#、3#、4#罐山梨糖含量;图3为实施例1中2#、3#、4#罐溶氧量。

具体实施方式

13.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

14.实施例1(1)配制培养基选四个5l搅拌发酵罐紧密组合而成一组,按照一步发酵培养基配方配制发酵罐,其主要组成如下:d-山梨醇 40g/l,玉米浆 0.15g/l,碳酸钙 0.1g/l,用一次水配制,定容至3l,ph调至5.0;所述玉米浆和碳酸钙均为标准产品;1#罐不添加乳化硅油;2#罐按照1

‰

体积浓度在发酵反应开始前加入乳化硅油;3#罐按照1

‰

体积浓度在发酵反应开始前加入乳化硅油,并在发酵32h时再次加入

35ml乳化硅油;4#罐按照4

‰

体积浓度加入乳化硅油。

15.(2)发酵罐培养115℃灭菌25min,罐内冷却至38℃后,初始通气量1.8l/min,转速450r/min,培养温度36℃,接种生黑葡萄糖酸杆菌二级种液,接种量15%;培养至32h时,在3#罐再加入35ml乳化硅油;其余罐不作改变;所述生黑葡萄糖酸杆菌,菌种保藏号为gdmcc no:61006;所述生黑葡萄糖酸杆菌二级种液,培养温度36℃,搅拌速度200rpm,培养时间24h,od》2时培养结束。

16.(3)发酵终点控制根据发酵培养条件培养,持续发酵,每2h取样检测发酵进程,至山梨醇浓度为降为1%以下,山梨糖含量不再增加,结束发酵。

17.采用实施例1技术方案,达到以下技术效果:1#发酵罐不添加乳化硅油,因泡沫过多,发酵反应非常缓慢,不能正常进行发酵反应;2#罐作为基础对照组,反应周期为47h,反应结束时od值为3.12,l-山梨糖含量335.91g/l,产糖速率7.15g/l/h;3#罐前期产糖速率为6.71 g/l/h,32h补加乳化硅油后溶氧突然升高,od快速生长,产糖速率升高为12.13g/l/h,发酵周期缩短为42h;发酵终点时l-山梨糖含量是336.15g/l,平均产糖速率为8.00 g/l/h ;4#罐发酵周期为39.5h,反应结束时,od值为5.01,l-山梨糖含量339.18 g/l,产糖速率8.59g/l/h;到达反应终点时,4#罐较2#罐l-山梨糖生产速率提高了20.14%,较2#罐od提高1.89,溶氧降低50.4%,4#罐全程溶氧量数据平均低于2#罐51.01%、od高于2#罐1.98。

18.实施例2用相同配方和培养条件,重复4#罐实验条件,保证实验结果准确性,避免为偶发、不可重复事件;最终实验发酵周期平均为39.5h,不同发酵罐产糖速率在8.32-9.86g/l/h之间波动,实验结论准确有效。

19.实施例3在发酵培养基中添加4

‰

乳化硅油,利用5l自动发酵罐培养生黑葡萄糖酸杆菌二级种液,接种量为15%,将培养好的二级种液 3.75l,接入含有25l发酵培养基的50l自动发酵罐中,初始ph值5.0,培养温度36℃,搅拌速度450r/min,发酵39.5h至终点;所述生黑葡萄糖酸杆菌,菌种保藏号为gdmcc no:61006;所述生黑葡萄糖酸杆菌二级种液的培养方法:培养基初始ph值为5.0,过程不控制ph,培养温度36℃,搅拌速度300r/min,发酵时间18-24h,od》2时培养结束。

20.采用实施例3技术方案,达到的技术效果为:l-山梨糖含量368.20g/l,产糖速率9.32g/l/h,发酵周期为39.51h。

21.实施例4在发酵培养基中添加4

‰

乳化硅油,利用50l自动发酵罐培养生黑葡萄糖酸杆菌二级种液,接种量为15%,将培养好的二级种液 37.5l,接入含有250l发酵培养基的500l自动

发酵罐中,初始ph值5.2,培养温度36℃,搅拌速度450r/min,发酵38.4h至终点;所述生黑葡萄糖酸杆菌,菌种保藏号为gdmcc no:61006;所述生黑葡萄糖酸杆菌二级种液的培养方法:培养基初始ph值为5.0,过程不控制ph,培养温度36℃,搅拌速度300r/min,发酵时间18-24h,od》2时培养结束。

22.采用实施例4技术方案,达到的技术效果为: l-山梨糖含量359.42g/l,产糖速率9.36g/l/h,发酵周期为38.4h。

23.除非另有说明,本发明中所采用的百分数均为重量百分数,本发明所述的比例,均为质量比例。

24.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。