1.本发明涉及新材料制备技术领域,具体为一种聚缩醛组合物的制备方法。

背景技术:

2.聚缩醛(pom)的生产和制备一般采用本体或悬浮聚合方法,以三聚甲醛为主单体,以环状醚和/或环状缩甲醛为共聚单体开环聚合而成。聚缩醛常用的引发剂为路易斯酸,如硼、钛、砷等的卤化物,其中最常用的引发剂是三氟化硼、或者三氟化硼与有机化合物,例如与醚类的配位化合物在工业上最为广泛地使用。但引发剂的使用量比较多(例如相对于总体量为30ppm或以上),聚合完成后引发剂残留在聚合物中,促进生成的聚合物降解生成甲醛,同时材料的应用性能显著下降。因此,聚合后为了得到热稳定、低甲醛释放量的聚甲醛,需要对聚合后的引发剂进行失活处理,将新生成的聚合物在水溶液中,或直接粉碎成200目以下的颗粒,加入胺类或碱金属,终止引发剂的催化活性。湿法工艺需要过水,离心、干燥;干法工艺简化了操作,但由于催化用用量大,聚合物中残留的引发剂无法完全消除,未完全失活处理的残留的引发剂会加速共聚甲醛的降解。而甲醛的存在会对人体健康、生活环境产生侵害,因此如何降低聚缩醛材料制备及后期使用过程中的甲醛释放量成为聚缩醛材料制备技术的主要改进方向之一。

技术实现要素:

3.本发明针对现有技术存在的问题,提供一种聚缩醛组合物的制备方法,包括以下步骤:

4.s1:在反应容器中加入单体、有机硼系引发剂、分子量调节剂进行混合,得到混合液。

5.s2:惰性气体环境中,将混合液加热至70~90℃,进行聚合反应,反应完成后得到粗制聚缩醛粉末。

6.s3:向粗制聚缩醛粉末中加入助剂,得到混合物料。

7.s4:将混合物料于真空环境下、加热搅拌并混合均匀,停留于反应容器后进行出料,操作完成后出料得到粗制聚缩醛粉末组合物。

8.s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

9.其中,所述有机硼系引发剂的结构式为:

[0010][0011]

进一步的,步骤s1所述单体包括主单体和共聚单体。所述主单体为甲醛或聚合度不超过10的聚甲醛。所述共聚单体为环状缩醛,所述共聚单体的添加量为主单体质量的1~

10wt%。

[0012]

进一步的,所述环状缩醛为1,3-二氧戊环、环氧环己烷、丙二醇缩甲醛、二乙二醇缩甲醛、1,4-丁二醇缩甲醛中的至少一种。

[0013]

优选的,共聚单体的添加量为主单体质量的2~4wt%。

[0014]

优选的,所述有机硼系引发剂的添加量为20~50ppm。

[0015]

优选的,分子量调节剂的添加量为600~1500ppm。

[0016]

进一步的,所述有机硼系引发剂的r1为:未取代的或具有取代基的c1~c

30

烷基。

[0017]

优选的,所述有机硼系引发剂的r1为:1至6个碳原子的直链或支链烃基。

[0018]

进一步的,所述有机硼系引发剂的r2、r3、r4相同或不同,为:未取代的或具有取代基的c1~c

20

烷基。

[0019]

优选的,所述有机硼系引发剂的r2、r3、r4相同或不同,为:1至6个碳原子的直链或支链烃基。

[0020]

进一步的,所述有机硼系引发剂的x为卤素原子。

[0021]

优选的,所述有机硼系引发剂的x为氯原子。

[0022]

优选的,本发明所述分子量调节剂可以是缩醛类链转移剂,例如:甲缩醛、乙缩醛、丁缩醛中的一种或多种,优选甲缩醛。

[0023]

进一步的,本发明所述的助剂包括水和稳定化助剂。

[0024]

优选的,所述水为去离子水,水的添加量为单体总质量的1~10wt%,优选1~5wt%。

[0025]

优选的,本发明所述的稳定化助剂包括:抗氧剂、甲醛捕捉剂、润滑剂和成核剂中的至少一种。

[0026]

优选的,所述真空环境为真空度3~10mmhg的真空环境。

[0027]

优选的,所述加热搅拌时的搅拌温度为100~140℃。

[0028]

优选的,所述停留于反应容器中的时间为8~15min。

[0029]

优选的,本发明所述的抗氧剂为:受阻酚类抗氧剂.优选为:抗氧剂168、抗氧剂259、抗氧剂1135、抗氧剂b126、抗氧剂1010、抗氧剂245和抗氧剂1076中至少一种。所述抗氧剂的添加量为粗制聚缩醛粉末质量的0.01~2wt%,优选为粗制聚缩醛粉末质量的0.1~1wt%。

[0030]

优选的,本发明所述的甲醛捕捉剂为参与甲醛反应的含氮的化合物。优选为:三聚氰胺、蜜胺、庚酰胍胺、辛酰胍胺、苯并胍胺、二甲苯胍胺、苯基苯并胍胺、双氰胺中至少一种。所述甲醛捕捉剂的添加量为粗制聚缩醛粉末质量的比为0.01~2wt%,优选为粗制聚缩醛粉末质量的0.1~1wt%。

[0031]

优选的,本发明所述的润滑剂为n,n

′‑

亚甲基双丙烯酰胺、乙撑双硬脂酰胺、聚乙二醇中的至少一种。所述润滑剂或为硬脂酸盐,如硬脂酸钙、羟基硬酯酸钙、硬脂酸钠、硬脂酸镁中的至少一种。所述润滑剂的添加量为粗制聚缩醛粉末质量比为0.01~2wt%,优选为粗制聚缩醛粉末质量的0.1~1wt%。

[0032]

优选的,本发明所述的成核剂为无机成核剂。包括:硅藻土、蒙脱土、滑石粉和氮化硼中的至少一种。或为有机成核剂,包括:聚酰胺、羧酸盐、微交联聚甲醛中的至少一种。优选为:微交联聚甲醛。所述成核剂的添加量为粗制聚缩醛粉末质量的0.1~10wt%,优选为

粗制聚缩醛粉末质量的1~5wt%。本发明至少具有以下有益效果之一:

[0033]

1.本发明采用新型的硼系引发剂,用于制备聚缩醛组合物,采用该新型引发剂,相对常规的三氟化硼络合物催化剂体系,单体转化率更高。

[0034]

2.本发明在聚合完成后,不需要额外添加碱性引发剂失活剂,只需加入一定量的水并通过熔融挤出成型,就可以实现对引发剂的完全灭活,避免甲醛的产生,克服了传统工艺中需要加入碱类物质才能对引发剂失活处理的问题。

[0035]

3.本发明通过在熔融挤出成型阶段,再加入常规的稳定化助剂,就能得到低甲醛释放的聚缩醛组合物。本发明聚缩醛组合物的甲醛释放量相比常规的三氟化硼络合物催化剂体系有显著的降低,降幅达80%以上,且相比现有杂多酸催化剂体系也降低了40%以上。

具体实施方式

[0036]

下面对本发明实施例中的技术方案进行清楚、完整地描述。

[0037]

本发明实施例中%或ppm全部为重量%或重量ppm。

[0038]

本发明实施例中:

[0039]

聚合单体转化率:按指定时间取样,通过丙酮洗涤、称重测定。

[0040]

碱分解率:粉碎共聚物颗粒,将其1g加入到100ml含有0.5%氢氧化铵的50%甲醇水溶液中,在密闭容器中在180℃下加热45分钟后,定量分析液中分解溶出的甲醛的量,用相对于聚合物的%表示。

[0041]

甲醛放出量:甲醛释放量测试按照vda275标准测定。将试样填充至保持200℃的筒体中,用5分钟熔融后,将熔融物从筒体中挤压至密闭容器内。在该密闭容器中通入氮气,将出来的氮气中含有的甲醛溶于水中并收集,通过测定水中甲醛的浓度,求得从熔融物中放出的甲醛的重量。用熔融物的重量除该甲醛重量即为甲醛放出量(单位ppm)。

[0042]

机械性能测试方法如下:拉伸模量、拉伸应力按照iso527标准测定;弯曲模量按照iso178标准测定;简支梁冲击强度按照iso179/1ea标准测定。

[0043]

实施例1

[0044]

一种聚缩醛组合物的制备方法,包括以下步骤:

[0045]

s1:在反应容器中加入单体、有机硼系引发剂、分子量调节剂进行混合,得到混合液。

[0046]

s2:惰性气体环境中,将混合液加热至80℃,进行聚合反应,反应10min后完成聚合反应,得到粗制聚缩醛粉末。

[0047]

s3:向粗制聚缩醛粉末中加入水和稳定化助剂,得到混合物料。

[0048]

s4:将混合物料于真空度为5mmhg、120℃下搅拌并混合均匀,并在反应容器中继续停留时间为10min,操作完成后出料得到粗制聚缩醛粉末组合物。

[0049]

s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

[0050]

其中,本实施例所述有机硼系引发剂的结构式为:

[0051]

[0052]

步骤s1所述有机硼系引发剂的制备方法为:将溶解于乙酸丁酯中,制得浓度为0.1wt%的溶液,该溶液为所述有机硼系引发剂。以单体质量为基础,所述有机硼系引发剂的添加量为30ppm。

[0053]

步骤s1所述单体包括主单体和共聚单体。所述主单体为三聚甲醛。所述共聚单体为1,3-二氧戊环,所述共聚单体的添加量为主单体质量的3.1wt%。

[0054]

步骤s1所述分子量调节剂为混合液1000ppm的甲缩醛。

[0055]

步骤s3中加入4%的去离子水,s3中所述稳定化助剂包括:粗制聚缩醛粉末质量0.3wt%的抗氧剂245、粗制聚缩醛粉末质量0.3wt%的硬脂酸钙、粗制聚缩醛粉末质量0.3wt%的三聚氰胺、粗制聚缩醛粉末质量0.3wt%的成核剂u10。

[0056]

步骤s5所述将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物的方法包括:将粗制聚缩醛粉末组合物以10kg/h的进料速度连续投入至双螺杆挤出机中,双螺杆挤出机的螺杆转速为200rpm,挤出机前段温度为170℃,中段温度为220℃,后段温度为180℃,冷却温度为25℃,各真空区真空度为5mmhg,在双螺杆挤出机中熔融挤出后经水下切粒,在140℃下干燥3小时除水后得到所述聚缩醛组合物。

[0057]

实施例2

[0058]

基于实施例1所述聚缩醛组合物的制备方法,步骤s2的反应温度调整为90℃。

[0059]

实施例3

[0060]

基于实施例1所述聚缩醛组合物的制备方法,步骤s1的所述共聚单体调整为丙二醇缩甲醛。

[0061]

实施例4

[0062]

基于实施例1所述聚缩醛组合物的制备方法,采用的引发剂调整为:

[0063][0064]

实施例5

[0065]

一种聚缩醛组合物的制备方法,包括以下步骤:

[0066]

s1:在反应容器中加入单体、有机硼系引发剂、分子量调节剂进行混合,得到混合液。

[0067]

s2:惰性气体环境中,将混合液加热至70℃,进行聚合反应,反应10min后完成聚合反应,得到粗制聚缩醛粉末。

[0068]

s3:向粗制聚缩醛粉末中加入水和稳定化助剂,得到混合物料。

[0069]

s4:将混合物料于真空度为3mmhg、100℃下搅拌并混合均匀,并在反应容器中继续停留时间为8min,操作完成后出料得到粗制聚缩醛粉末组合物。

[0070]

s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

[0071]

其中,所述有机硼系引发剂的结构式为:

[0072][0073]

步骤s1所述有机硼系引发剂的制备方法为:将溶解于乙酸丁酯中,制得浓度为0.1wt%的溶液,该溶液为所述有机硼系引发剂。以单体质量为基础,所述有机硼系引发剂的添加量为20ppm。

[0074]

步骤s1所述单体包括主单体和共聚单体。所述主单体为甲醛。所述共聚单体为环氧环己烷,所述共聚单体的添加量为主单体质量的1wt%。

[0075]

步骤s1所述分子量调节剂为混合液600ppm的丁缩醛。

[0076]

步骤s3中的去离子水添加量为1%,所述稳定化助剂包括:粗制聚缩醛粉末质量1wt%的抗氧剂1135、粗制聚缩醛粉末质量0.1wt%的n,n

′‑

亚甲基双丙烯酰胺、粗制聚缩醛粉末质量1wt%的辛酰胍胺、粗制聚缩醛粉末质量0.1wt%的硅藻土。

[0077]

实施例6

[0078]

一种聚缩醛组合物的制备方法,包括以下步骤:

[0079]

s1:在反应容器中加入单体、有机硼系引发剂、分子量调节剂进行混合,得到混合液。

[0080]

s2:惰性气体环境中,将混合液加热至90℃,进行聚合反应,反应10min后完成聚合反应,得到粗制聚缩醛粉末。

[0081]

s3:向粗制聚缩醛粉末中加入水和稳定化助剂,得到混合物料。

[0082]

s4:将混合物料于真空度为10mmhg、140℃下搅拌并混合均匀,并在反应容器中继续停留时间为15min,操作完成后出料得到粗制聚缩醛粉末组合物。

[0083]

s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

[0084]

其中,所述有机硼系引发剂的结构式为:

[0085][0086]

步骤s1所述有机硼系引发剂的制备方法为:将溶解于乙酸丁酯中,制得浓度为0.1wt%的溶液,该溶液为所述有机硼系引发剂。以单体质量为基础,所述有机硼系引发剂的添加量为50ppm。

[0087]

步骤s1所述单体包括主单体和共聚单体。所述主单体为三聚甲醛。所述共聚单体为等质量比例配置的1,3-二氧戊环和二乙二醇缩甲醛,所述共聚单体的添加量为主单体质量的4wt%。

[0088]

步骤s1所述分子量调节剂为混合液1500ppm的乙缩醛。

[0089]

步骤s3中的去离子水的添加量为5%,所述稳定化助剂包括:粗制聚缩醛粉末质量

0.1wt%的等质量比配置的抗氧剂b126和抗氧剂1010、粗制聚缩醛粉末质量1wt%的等质量比配置的羟基硬酯酸钙和硬脂酸钙、粗制聚缩醛粉末质量0.1wt%的等质量比配置的苯并胍胺、二甲苯胍胺和双氰胺、粗制聚缩醛粉末质量1wt%的等质量比配置的微交联聚甲醛和聚酰胺。

[0090]

步骤s5所述将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物的方法包括:将粗制聚缩醛粉末组合物以10kg/h的进料速度连续投入至双螺杆挤出机中,双螺杆挤出机的螺杆转速为200rpm,挤出机前段温度为170℃,中段温度为220℃,后段温度为180℃,冷却温度为25℃,各真空区真空度为5mmhg,在双螺杆挤出机中熔融挤出后经水下切粒,在140℃下干燥3小时除水后得到所述聚缩醛组合物。

[0091]

对比例1

[0092]

该实施例为实施例1的对比实施例。

[0093]

一种聚缩醛组合物的制备方法,包括以下步骤:

[0094]

s1:在反应容器中加入单体、引发剂、分子量调节剂进行混合,得到混合液。

[0095]

s2:惰性气体环境中,将混合液加热至80℃,进行聚合反应,反应10min后完成聚合反应,得到粗制聚缩醛粉末。

[0096]

s3:向粗制聚缩醛粉末中加入水和稳定化助剂,得到混合物料。

[0097]

s4:将混合物料于真空度为5mmhg、120℃下搅拌并混合均匀,并在反应容器中继续停留时间为10min,操作完成后出料得到粗制聚缩醛粉末组合物。

[0098]

s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

[0099]

步骤s1所述引发剂为:三氟化硼乙醚,该引发剂为本领域基于三氟化硼络合物催化剂体系的常规引发剂。

[0100]

步骤s1所述引发剂的制备方法为:将三氟化硼乙醚溶解于环己烷中,制得浓度为0.1wt%的溶液,该溶液为所述有机硼系引发剂。以单体质量为基础,所述有机硼系引发剂的添加量为30ppm。

[0101]

步骤s1所述单体包括主单体和共聚单体。所述主单体为三聚甲醛。所述共聚单体为1,3-二氧戊环,所述共聚单体的添加量为主单体质量的3.1wt%。

[0102]

步骤s1所述分子量调节剂为混合液1000ppm的甲缩醛。

[0103]

步骤s3中的去离水质量分数为4%,所述稳定化助剂包括:粗制聚缩醛粉末质量0.5wt%的引发剂终止剂,三聚氰胺、粗制聚缩醛粉末质量0.3wt%的抗氧剂245、粗制聚缩醛粉末质量0.3wt%的硬脂酸钙、粗制聚缩醛粉末质量0.3wt%的三聚氰胺、粗制聚缩醛粉末质量0.3wt%的成核剂u10。

[0104]

步骤s5所述将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物的方法包括:将粗制聚缩醛粉末组合物以10kg/h的进料速度连续投入至双螺杆挤出机中,双螺杆挤出机的螺杆转速为200rpm,挤出机前段温度为170℃,中段温度为220℃,后段温度为180℃,冷却温度为25℃,各真空区真空度为5mmhg,在双螺杆挤出机中熔融挤出后经水下切粒,在140℃下干燥3小时除水后得到所述聚缩醛组合物。

[0105]

对比例2

[0106]

该实施例为实施例1的对比实施例。

[0107]

一种聚缩醛组合物的制备方法,包括以下步骤:

[0108]

s1:在反应容器中加入单体、引发剂、分子量调节剂进行混合,得到混合液。

[0109]

s2:惰性气体环境中,将混合液加热至80℃,进行聚合反应,反应10min后完成聚合反应,得到粗制聚缩醛粉末。

[0110]

s3:向粗制聚缩醛粉末中加入水和稳定化助剂,得到混合物料。

[0111]

s4:将混合物料于真空度为5mmhg、120℃下搅拌并混合均匀,并在反应容器中继续停留时间为10min,操作完成后出料得到粗制聚缩醛粉末组合物。

[0112]

s5:将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物。

[0113]

步骤s1所述引发剂为:磷钨酸,该引发剂为本领域基于杂多酸催化剂体系的常规引发剂。

[0114]

步骤s1所述引发剂的制备方法为:将磷钨酸溶解于甲酸甲酯中,制得浓度为0.1wt%的溶液,该溶液为所述有机硼系引发剂。以单体质量为基础,所述有机硼系引发剂的添加量为30ppm。

[0115]

步骤s1所述单体包括主单体和共聚单体。所述主单体为三聚甲醛。所述共聚单体为1,3-二氧戊环,所述共聚单体的添加量为主单体质量的3.1wt%。

[0116]

步骤s1所述分子量调节剂为混合液1000ppm的甲缩醛。

[0117]

步骤s3中的去离水质量分数为4%,所述稳定化助剂包括:粗制聚缩醛粉末质量0.1wt%的引发剂终止剂,三苯基磷、粗制聚缩醛粉末质量0.3wt%的抗氧剂245、粗制聚缩醛粉末质量0.3wt%的硬脂酸钙、粗制聚缩醛粉末质量0.3wt%的三聚氰胺、粗制聚缩醛粉末质量0.3wt%的成核剂u10。

[0118]

步骤s5所述将所述粗制聚缩醛粉末组合物投入挤出机中,熔融挤出后得到所述聚缩醛组合物的方法包括:将粗制聚缩醛粉末组合物以10kg/h的进料速度连续投入至双螺杆挤出机中,双螺杆挤出机的螺杆转速为200rpm,挤出机前段温度为170℃,中段温度为220℃,后段温度为180℃,冷却温度为25℃,各真空区真空度为5mmhg,在双螺杆挤出机中熔融挤出后经水下切粒,在140℃下干燥3小时除水后得到所述聚缩醛组合物。

[0119]

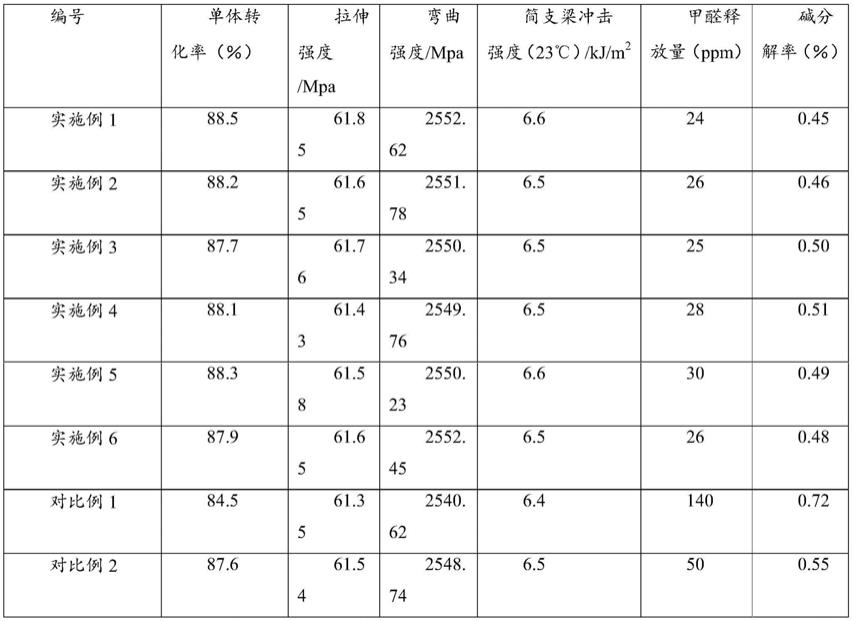

申请人对实施例1~6以及对比例1、2所得聚缩醛组合物的单体转化率、拉升强度、弯曲强度、简支梁冲击强度、甲醛释放量、碱分解率分别进行了测试,其结果如表1所示:

[0120][0121]

实施例1~6与对比例1、2对比可知,采用新型的硼系引发剂,聚合完成后不需要额外添加引发剂终止剂,仅在熔融混炼过程中加入少量的水即能消除引发剂对聚合物性能的影响,同样条件下转化率高于常规的三氟化硼络合物催化剂体系,如:三氟化硼乙醚,且单体转化率更高、聚缩醛机械性能有一定提高,甲醛释放量和碱分解率明显低于以三氟化硼乙醚为引发剂制备出的聚缩醛。

[0122]

现有杂多酸催化剂体系虽然在单体转化率上有所提升,甲醛释放量相比常规的三氟化硼络合物催化剂体系也有了显著的降低,但是现有杂多酸催化剂体系仍然存在很多缺陷,限制了且工业化运用。例如:专利申请cn 108350248 a公开了聚缩醛树脂组合物的制造方法,其选用特定结构的杂多酸为引发剂,并在聚合产物中添加碱金属元素的碳酸盐、碳酸氢盐、羧酸盐或其水合物作为催化剂失活剂进行熔融混炼处理,得到聚缩醛共聚物。其通过干法失活,简化了失活工序,有效提高了聚缩醛组合物的热稳定性,但该引发剂对单体比较敏感,单体中微量的甲醇、水、甲酸会严重影响聚合物的收率,失活剂由于添加剂量低,在树脂中均匀分散困难,稍微过量时,会导致聚缩醛树脂颜色发生变化,结果导致产品不稳定。限制了在工业领域的进一步应用。

[0123]

cn111770945 a公开了聚缩醛共聚物的制造方法,其选用了特定结构的杂多酸和杂多酸盐复配物为引发剂,期望克服单体中活性氢杂质的影响,允许水、甲醇、甲酸分别为30~100ppm状态下聚合。但该专利中使用的磷钨酸钠盐、磷钨酸钾盐、磷钨酸硅盐无法在其使用的引发剂溶液中溶解,导致加料不均匀,进样困难,限制了其在工业装置上的应用,另外该制备方法需要采用三乙胺水溶液进行湿法纯化引发剂方法,制备过程复杂。

[0124]

同时现有杂多酸催化剂体系和常规的三氟化硼络合物催化剂体系,尽管熔融混炼过程中添加了过量的失活剂对两种引发剂进行了失活,残留在聚缩醛中的引发剂仍会引起聚缩醛的降解,导致甲醛释放量相对较高。而本发明采用的新型的硼系引发剂,不仅单体转

化率相比现有杂多酸催化剂体系有了进一步提升,且甲醛释放量显著低于常规的三氟化硼络合物催化剂体系,并进一步低于现有杂多酸催化剂体系。可见,本发明采用的新型硼系引发剂,不仅提升了单体转化率,并且在后续加工过程无需加入碱性物质作为失活剂的基础上,甲醛释放量相比常规的三氟化硼络合物催化剂体系有显著的降低,降幅达80%以上,且相比现有杂多酸催化剂体系也降低了40%以上,从而得到一种低甲醛释放量的聚缩醛组合物,因此本发明相比现有技术取得了显著的技术进步。

[0125]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。