1.本发明属于制动材料领域,具体涉及一种对偶保护组合物、耐磨材料、制动鼓式片及制备方法。

背景技术:

2.目前商用车制动鼓主要以铸铁材料为主,但铸铁制动鼓在使用过程中易出现开裂现象,近两年逐渐出现双金属复合制动鼓,以改善铸铁鼓在制动淋水工况下炸裂失效情况。但因制动工作部分仍为铸铁材料,并未根除铸铁材质淋水炸裂的主要原因。另外现有的制动鼓使用铸铁、双金属复合材料,单个重量仍就在53kg左右,有很大减重空间。

3.cn201911426334.4通过使用陶瓷颗粒增强铝基复合材料制备的铝陶制动鼓,在解决传统铸铁制动鼓易开裂的同时也能满足车辆轻量化的需求,传统铸铁制动鼓重量在53kg左右,而铝陶制动鼓重量在23kg左右,能够减轻50%以上。

4.但铝陶制动鼓的硬度较低,传统的铸铁制动鼓用的制动鼓式片硬度通常高于90hrr,材料中用于增摩的材料硬度较高,摩擦界面受材料硬度的影响,制动时,容易造成对偶(即铝陶制动鼓)划伤,引起对偶磨损增加,因此需要开发新材料制动鼓式片以匹配铝陶制动鼓。

技术实现要素:

5.因此,为了解决现有技术中制动鼓式片容易造成铝陶制动鼓划伤,引起铝陶制动鼓磨损增加的缺陷,本发明提供了一种对偶保护组合物、耐磨材料、制动鼓式片及其制备方法。

6.为此,本发明提供了以下技术方案。

7.第一方面,本发明提供了一种对偶保护组合物,以所述组合物的总质量计,所述组合物包含以下质量百分比的原料:鳞片石墨47~51%,丁腈橡胶粉a4~6%,重质碳酸钙33~37%,硫磺1~3%和碳酸钙晶须8~10%。

8.进一步的,所述对偶保护组合物为粉末状,所述组合物的粒度为100~200目。

9.进一步的,对偶保护组合物中,所述丁腈橡胶粉a结合丙烯腈含量30%~35%,凝胶含量60%~80%,挥发分≤1%;重质碳酸钙粒度为300~400目,碳酸钙含量≥97%;碳酸钙晶须的长度为20~40μm,长径比20~30。本发明对丁腈橡胶粉a的具体组成不做限定,符合上述条件即可满足本发明使用要求。

10.第二方面,本发明提供了一种对偶保护组合物的制备方法,包括以下步骤:按照配比称取各原料,混合、密炼,然后粉碎,即得所述对偶保护组合物。

11.进一步的,密炼的压力为0.4~0.8mpa,物料温度为150~190℃,和/或,

12.密炼时间为0.5-1h,搅拌速率为30-40r/min。

13.第三方面,本发明提供了一种耐磨材料,包括上述对偶保护组合物或者上述制备方法制得的对偶保护组合物。

14.进一步的,以所述耐磨材料的总重量计,包括以下重量百分比的原料:

15.钢纤维18~20%、丁腈改性酚醛树脂9~11%、丁腈橡胶粉b3~5%、聚丙烯腈纤维1~2%、芳纶纤维3~4%、玻璃纤维9~11%、轻质氧化镁5~7%、钛酸盐晶须11~13%、重晶石4~5%、超细氧化铝2~4%、碳化铬3~5%、对偶保护组合物8~10%、鳞片石墨5~7%、锌粉2~4%、二硫化钼1~2%、摩擦粉3~5%。

16.进一步的,耐磨材料中,所述钢纤维长径比为(10~15):1,含油率≤1%。

17.所述丁腈改性酚醛树脂的游离酚含量≤1%,流动度18

±

3m,150℃聚合时间2

±

0.5min。本发明对丁腈改性酚醛树脂的具体组成不做限定,符合上述条件即可满足本发明使用要求。

18.所述丁腈橡胶粉b结合丙烯腈含量30%~35%,凝胶含量≥90%,挥发分≤1%。本发明对丁腈橡胶粉b的具体组成不做限定,符合上述条件即可满足本发明使用要求。

19.所述聚丙烯腈纤维长度为5~8mm,丙烯腈含量≥90%,蓬松度≥300ml。本发明对聚丙烯腈纤维的具体组成不做限定,符合上述条件即可满足本发明使用要求。

20.所述芳纶纤维比表面积11

±

2m2/g,长度2.1

±

0.5mm。本发明对芳纶纤维的具体组成不做限定,符合上述条件即可满足本发明使用要求。

21.所述玻璃纤维直径9~13μm,纤维长度6~12mm。

22.所述轻质氧化镁的堆密度为0.25~0.4g/ml,烧失量≤6%,mgo含量≥89%。本发明对轻质氧化镁的具体组成不做限定,符合上述条件即可满足本发明使用要求。

23.所述钛酸盐晶须选自钛酸钾晶须、钛酸铁钠晶须中的至少一种,直径0.5~2μm,长径比1~15。

24.所述超细氧化铝粉粒径为3~20nm,比表面积为200~300m2/g,优选地,粒径为5nm,比表面积250m2/g。

25.所述重晶石baso4含量≥92%,粒度300~400目,优选为325目。本发明对重晶石的具体组成不做限定,符合上述条件即可满足本发明使用要求。

26.所述鳞片石墨含碳量≥99%,挥发分≤1%。

27.所述摩擦粉灰分(800℃)≤5%,挥发分(370℃)≤25%。本发明对摩擦粉的具体组成不做限定,符合上述条件即可满足本发明使用要求。

28.第四方面,本发明提供了一种制动鼓式片,用上述耐磨材料制备而成。

29.第五方面,本发明提供了一种制动鼓式片的制备方法,包括

30.将原料各组分按比例混合形成混合料;

31.对所述混合料进行压制,得到制动鼓式片毛坯;

32.对所述毛坯加热固化,即得所述制动鼓式片。

33.进一步的,所述压制的压力为0.3~0.7mpa,温度为155~165℃,压制时间为3~8min。

34.进一步的,所述固化的温度为230~240℃,固化时间为5~8h。

35.进一步的,原料混合时的转速125~135r/min,时间10~15min,制成混合料,且控制混合料水分≤1.5%。当混合料水分大于1.5%时需干燥除水。

36.本发明技术方案,具有如下优点:

37.1.本发明提供的对偶保护组合物以所述组合物的总质量计,包含以下质量百分比

的原料:鳞片石墨47~51%,丁腈橡胶粉a4~6%,重质碳酸钙33~37%,硫磺1~3%和碳酸钙晶须8~10%。对偶保护组合物原料的莫氏硬度均小于4。石墨、重质碳酸钙、碳酸钙晶须都是莫氏硬度较低的原料,鳞片石墨、重质碳酸钙和碳酸钙晶须的加入可以形成界面膜,有效改善制动鼓式片与对偶之间的摩擦界面,界面膜在摩擦时包覆制动鼓式片中的钢纤维等硬质摩料,降低了硬质材料对对偶的攻击性,从而防止对偶的损伤,起到保护对偶的作用。加入了对偶保护组合物的制动鼓式片既能保证摩擦系数,又能降低制动鼓式片对铝陶制动鼓的损伤。

38.2.本发明提供的对偶保护组合物的制备方法,按照配比称取各原料,混合、密炼,然后粉碎,即得所述对偶保护组合物。对偶保护组合物的制备方法一方面可使鳞片石墨与重质碳酸钙和碳酸钙晶须进行充分混合,制取要求粒度的材料,另一方面可确保材料对偶保护组合物较低的烧失量,采用本发明制备方法,本发明对偶保护组合物的烧失量≤3%。

39.3.本发明提供的耐磨材料,以所述耐磨材料的总重量计,包括以下重量百分比的原料:钢纤维18~20%、丁腈改性酚醛树脂9~11%、丁腈橡胶粉b3~5%、聚丙烯腈纤维1~2%、芳纶纤维3~4%、玻璃纤维9~11%、轻质氧化镁5~7%、钛酸盐晶须11~13%、重晶石4~5%、超细氧化铝2~4%、碳化铬3~5%、对偶保护组合物8~10%、鳞片石墨5~7%、锌粉2~4%、二硫化钼1~2%、摩擦粉3~5%。

40.钢纤维、芳纶纤维、玻璃纤维和聚丙烯腈纤维材料主要为耐磨材料提供足够的抗冲击、抗压、抗剪切强度的能力,避免材料在使用过程中发生破坏和破裂,同时在一定程度上赋予摩擦制品一定的摩擦性能;丁腈改性酚醛树脂属于摩擦材料粘接剂,它主要以粘结薄膜的形式将纤维材料、填料等均匀地粘接在一起,称为结构致密、有相当强度及能满足对摩擦材料使用性能要求的摩擦体整体。丁腈橡胶粉b也是摩擦材料粘接剂之一,它除了具备上述粘接剂的特性外,还是摩擦材料力学性能调节剂,起到改善产品弹性模量的作用;鳞片石墨、二硫化钼、摩擦粉是摩擦材料中减摩剂,起到降低摩擦系数的作用,配合增摩材料超细氧化铝、轻质氧化镁、碳化铬进行摩擦系数的调整;锌粉是橡胶硫化促进剂,促进摩擦材料中橡胶的硫化,提高材料的弹性;超细氧化铝、碳化铬、重晶石、轻质氧化镁、钛酸盐晶须是摩擦材料中的性能调节剂,主要改善材料的摩擦磨耗性能,使得材料摩擦磨耗性能满足相应标准要求。在该配方体系中,材料中莫氏硬度较高的材料容易造成铝陶制动鼓材料产生划伤,引起铝陶制动鼓磨损增加。在此配方体系上,添加对偶保护组合物后,在满足鼓式片匹配铝陶鼓摩擦系数符合要求的情况下,确保鼓式片不划伤铝陶鼓,同时保证铝陶鼓较低的磨损。

附图说明

41.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

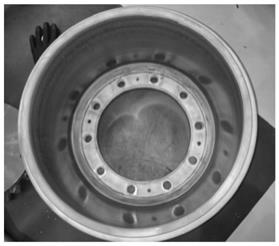

42.图1是本发明采用实施例1的制动鼓式片的铝陶制动鼓状态图;

43.图2是本发明采用对比例1的制动鼓式片的铝陶制动鼓状态图。

具体实施方式

44.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

45.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

46.实施例1、2、3中,采用的原料为钢纤维10:1,含油率≤1%;丁腈改性酚醛树脂游离酚含量≤1%,流动度18

±

3m,150℃聚合时间2

±

0.5min;丁腈橡胶粉b丙烯腈含量30%~35%,凝胶含量≥90%,挥发分≤1%;聚丙烯腈纤维长度为5~8mm,丙烯腈含量≥90%,蓬松度≥300ml;芳纶纤维比表面积11

±

2m2/g,长度2.1

±

0.5mm;玻璃纤维直径9~13μm,纤维长度8mm;轻质氧化镁的堆密度为0.25~0.4g/ml,烧失量≤6%,mgo含量≥89%;钛酸盐晶须为钛酸钾晶须,直径0.5~2μm,长径比4;重晶石baso4含量≥92%,粒度325目;超细氧化铝粉粒径5nm,比表面积250m2/g;鳞片石墨含碳量≥99%,挥发分≤1%;摩擦粉为腰果壳油摩擦粉,灰分(800℃)≤5%,挥发分(370℃)≤25%;重质碳酸钙粒度325目,碳酸钙含量98%;碳酸钙晶须的长度30μm,长径比20~30;丁腈橡胶粉a结合丙烯腈含量30%~35%,凝胶含量60%~80%,挥发分≤1%。

47.实施例1

48.本实施例提供了一种对偶保护组合物,以组合物的总质量计,组合物包含以下质量百分比的原料:石墨49kg,丁腈橡胶粉a5kg,重质碳酸钙35kg,硫磺2kg和碳酸钙晶须9kg。

49.对偶保护组合物的制备工艺为:采用密闭式密炼机,0.68mpa压力、35r/min密炼0.62h,料温控制在170℃。

50.本实施例还提供了一种耐磨材料,以耐磨材料的总质量计,包含以下质量百分比的原料:钢纤维19kg、丁腈改性酚醛树脂10kg、丁腈橡胶粉b4kg、聚丙烯腈纤维1kg、芳纶纤维3.5kg、玻璃纤维10kg、轻质氧化镁6kg、钛酸盐晶须12kg、重晶石4.5kg、超细氧化铝3kg、碳化铬4kg、本实施例制备的对偶保护组合物9kg、鳞片石墨6kg、锌粉3kg、二硫化钼1kg、摩擦粉4kg。

51.采用上述耐磨材料制备制动鼓式片的方法包括如下步骤:

52.分别称取上述各原料,采用犁刀式混料机在转速130r/min条件下混合12min,制成混合料;将该混合料置于模具中,于0.35

±

0.05mpa、160

±

5℃下压制5分钟得到制动鼓式片毛坯,再将所得毛坯加热至230℃下固化8h,制得制动鼓式片。

53.实施例1的制动鼓式片匹配铝陶制动鼓时经过试验例1的测试后的铝陶制动鼓状态如图1所示。

54.实施例2

55.本实施例提供了一种对偶保护组合物,以组合物的总质量计,组合物包含以下质量百分比的原料:石墨47kg,丁腈橡胶粉a6kg,重质碳酸钙36kg,硫磺3kg和碳酸钙晶须8kg。

56.对偶保护组合物的制备工艺为:采用密闭式密炼机,0.45mpa压力、40r/min密炼0.8h,料温控制在180℃。

57.本实施例还提供了一种耐磨材料,以耐磨材料的总质量计,包含以下质量百分比的原料:钢纤维18kg、丁腈改性酚醛树脂11kg、丁腈橡胶粉b3kg、聚丙烯腈纤维2kg、芳纶纤维3kg、玻璃纤维10kg、轻质氧化镁5kg、钛酸盐晶须13kg、重晶石4kg、超细氧化铝4kg、碳化铬3kg、本实施例制备的对偶保护组合物10kg、鳞片石墨5kg、锌粉4kg、二硫化钼2kg、摩擦粉3kg。

58.采用上述耐磨材料制备制动鼓式片的方法包括如下步骤:

59.分别称取上述各原料采用犁刀式混料机在转速125r/min条件下混合15min,制成混合料;将该混合料置于模具中,于0.4mpa、165℃下压制5.5分钟得到制动鼓式片毛坯,再将所得毛坯加热至235℃下固化7.5h,制得制动鼓式片。

60.实施例3

61.本实施例提供了一种对偶保护组合物,以组合物的总质量计,组合物包含以下质量百分比的原料:石墨51kg,丁腈橡胶粉a4kg,重质碳酸钙34kg,硫磺1kg和碳酸钙晶须10kg。

62.对偶保护组合物的制备工艺为:采用密闭式密炼机,0.6mpa压力、30r/min密炼1h,料温控制在180℃。

63.本实施例还提供了一种耐磨材料,以耐磨材料的总质量计,包含以下质量百分比的原料:钢纤维20kg、丁腈改性酚醛树脂9kg、丁腈橡胶粉b5kg、聚丙烯腈纤维1kg、芳纶纤维4kg、玻璃纤维9kg、轻质氧化镁7kg、钛酸盐晶须11kg、重晶石5kg、超细氧化铝2kg、碳化铬5kg、本实施例制备的对偶保护组合物8kg、鳞片石墨7kg、锌粉2kg、二硫化钼2kg、摩擦粉3kg。

64.采用上述耐磨材料制备制动鼓式片的方法包括如下步骤:

65.分别称取上述各原料采用犁刀式混料机在转速135r/min条件下混合10min,制成混合料,且控制混合料水分≤1.5%(无颗粒要求);将该混合料置于模具中,于0.7mpa、155℃下压制6分钟得到制动鼓式片毛坯,再将所得毛坯加热至240℃下固化6.5h,制得制动鼓式片。

66.实施例4

67.实施例4的鼓式片的成分含量及制备方法与实施例1基本相同,不同之处在于,采用的原料为钢纤维长径比12:1,含油率≤1%;丁腈改性酚醛树脂游离酚含量≤1%,流动度18

±

3m,150℃聚合时间2

±

0.5min;丁腈橡胶粉b丙烯腈含量30%~35%,凝胶含量≥90%,挥发分≤1%;聚丙烯腈纤维长度为5~8mm,丙烯腈含量≥90%,蓬松度≥300ml;芳纶纤维比表面积11

±

2m2/g,长度2.1

±

0.5mm;玻璃纤维直径12μm,纤维长度6~9mm;轻质氧化镁的堆密度为0.25~0.4g/ml,烧失量≤6%,mgo含量≥89%;钛酸盐晶须为钛酸钾晶须,直径0.5~2μm,长径比1~15;重晶石baso4含量≥92%,粒度325目;超细氧化铝粉粒径5nm,比表面积250m2/g;鳞片石墨含碳量≥99%,挥发分≤1%;摩擦粉为腰果壳油摩擦粉,灰分(800℃)≤5%,挥发分(370℃)≤25%;重质碳酸钙粒度325目,碳酸钙含量≥98%;碳酸钙晶须的长度35μm,长径比20~30;丁腈橡胶粉a结合丙烯腈含量30%~35%,凝胶含量60%~80%,挥发分≤1%。

68.实施例5

69.实施例5的鼓式片的成分含量及制备方法与实施例1基本相同,不同之处在于,采

用的钢纤维长径比12:1,含油率≤1%,丁腈改性酚醛树脂游离酚含量≤1%,流动度18

±

3m,150℃聚合时间2

±

0.5min,丁腈橡胶粉b丙烯腈含量30%~35%,凝胶含量≥90%,挥发分≤1%,聚丙烯腈纤维长度为5~8mm,丙烯腈含量≥90%,蓬松度≥300ml,芳纶纤维比表面积11

±

2m2/g,长度2.1

±

0.5mm,玻璃纤维直径12μm,纤维长度6~12mm,轻质氧化镁的堆密度为0.25~0.4g/ml,烧失量≤6%,mgo含量≥89%,钛酸盐晶须为钛酸钾晶须,直径0.5~2μm,长径比1~15,重晶石baso4含量≥92%,粒度325目,超细氧化铝粉粒径5nm,比表面积250m2/g,鳞片石墨含碳量≥99%,挥发分≤1%,摩擦粉为腰果壳油摩擦粉,灰分(800℃)≤5%,挥发分(370℃)≤25%,重质碳酸钙粒度325目,碳酸钙含量≥98%;碳酸钙晶须的长度35μm,长径比20~30;丁腈橡胶粉a结合丙烯腈含量30%~35%,凝胶含量60%~80%,挥发分≤1%。

70.实施例6

71.实施例6的鼓式片的成分含量及制备方法与实施例1基本相同,不同之处在于,采用的钢纤维11:1,含油率≤1%;丁腈改性酚醛树脂游离酚含量≤1%,流动度18

±

3m,150℃聚合时间2

±

0.5min;丁腈橡胶粉b丙烯腈含量30%~35%,凝胶含量≥90%,挥发分≤1%;聚丙烯腈纤维长度为5~8mm,丙烯腈含量≥90%,蓬松度≥300ml;芳纶纤维比表面积11

±

2m2/g,长度2.1

±

0.5mm;玻璃纤维直径12μm,纤维长度8~12mm;轻质氧化镁的堆密度为0.25~0.4g/ml,烧失量≤6%,mgo含量≥89%;钛酸盐晶须为钛酸钾晶须,直径0.5~2μm,长径比1~15;重晶石baso4含量≥92%,粒度325目;超细氧化铝粉粒径5nm,比表面积250m2/g;鳞片石墨含碳量≥99%,挥发分≤1%;摩擦粉为腰果壳油摩擦粉,灰分(800℃)≤5%,挥发分(370℃)≤25%;重质碳酸钙粒度325目,碳酸钙含量≥98%;碳酸钙晶须的长度35μm,长径比20~30;丁腈橡胶粉a结合丙烯腈含量30%~35%,凝胶含量60%~80%,挥发分≤1%。

72.对比例1

73.本对比例提供了一种耐磨材料,本对比例中不含对偶保护组合物,包含以下质量百分比的原料:钢纤维20kg、丁腈改性酚醛树脂12kg、丁腈橡胶粉b3kg、聚丙烯腈纤维2kg、芳纶纤维3kg、玻璃纤维11kg、轻质氧化镁6kg、钛酸盐晶须14.5kg、重晶石4.5kg、超细氧化铝5kg、碳化铬4kg、鳞片石墨5.5kg、锌粉4kg、二硫化钼2kg、摩擦粉3kg。本对比例中采用的原料与实施例1采用的原料参数相同。

74.对比例1采用上述耐磨材料制备制动鼓式片的方法与实施例1相同。

75.对比例1的制动鼓式片匹配铝陶制动鼓时经过试验例1测试后的的铝陶制动鼓状态如图2所示。

76.对比例2

77.对比例2提供了一种耐磨材料,组成与实施例1基本相同,不同之处在于,对偶保护组合物的组成不同。本对比例的对偶保护组合物中不含石墨。

78.对比例3

79.对比例3提供了一种耐磨材料,组成与实施例1基本相同,不同之处在于,对偶保护组合物的组成不同。本对比例的对偶保护组合物组成只有石墨。

80.对比例4

81.对比例4提供了一种耐磨材料,组成与实施例1基本相同,不同之处在于,对偶保护

组合物的组成不同。本对比例对偶保护组合物的组成为轻质氧化镁取代对偶保护组合物中的重质碳酸钙。

82.对比例5

83.对比例5提供了一种耐磨材料,组成与实施例1基本相同,不同之处在于,未单独制备对偶保护组合物,直接将所有原料混合。

84.试验例1

85.本发明对上述实施例1-6及对比例1-5的制动鼓式片进行摩擦系数检测试验,并观察铝陶制动鼓状态,结果见下表1所示。

86.摩擦系数的检测试验,试验工况为:铝陶制动鼓摩擦半径209mm,车轮滚动半径525mm,试验惯量1380kg.m2,具体测试方法参照《qc/t 239汽车用鼓式制动片》,最高试验速度120km/h。

87.表1制动鼓式片匹配铝陶制动鼓性能

[0088][0089]

由表1可知,本发明鳞片石墨、丁腈橡胶粉、重质碳酸钙、硫磺和碳酸钙晶须在特定配比下,搭配使用,避免了制动鼓式片对铝陶制动鼓的损伤,显著降低了铝陶制动鼓的磨损量。

[0090]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。