1.本发明属于陶瓷砖制备技术领域,具体的涉及一种防污耐磨陶瓷砖及其制备方法。

背景技术:

2.陶瓷砖广泛用于室内及室外装饰,空气中的有机物很容易吸附在陶瓷砖表面,当有有机物粘附在陶瓷砖表面后,陶瓷砖很容易吸附空气中的无机颗粒,造成陶瓷砖吸污变色,需要定时进行清洗,且陶瓷砖表面与灰尘粘结比较牢固,不容易清沽,需要特殊的溶液进行清洁。特别是建筑物的外墙砖表面清理通常需要进行高空作业,清洁难度大,清洁费用高。

3.尽管有报道利用超亲水或超疏水涂层实现了玻璃表面耐沾污和自清洁的特性,然而成功的商业化应用很少。己知基于纳米氧化硅的自清洁涂层,具有较好的防灰和雨水冲刷自清洁的效果,然而由于高表面能容易吸附油性的污浊,给实际应用带来了局限性;而对于低表面能的疏水涂层,由于水的铺展性不好,往往很难清洗干净。光催化涂层理论上能够很好的解决这些问题,但是涂层折光指数偏高,应用在减反射涂层的表面,会明显降低可见光的透射率,限制了它的应用范围。因此,有必要探索一种新型的防污耐磨陶瓷砖,从根本上解决上述问题。

技术实现要素:

4.本发明的目的是:提供一种防污耐磨陶瓷砖,该防污耐磨陶瓷砖具有优异的耐污和耐磨性能;本发明同时提供了其制备方法。

5.本发明所述的防污耐磨陶瓷砖,由陶瓷砖坯体、底层固化膜和防污耐磨层组成;所述的防污耐磨层由耐磨颗粒和防污组分组成,所述的耐磨颗粒,以重量份数计,原料组成如下:氧化铝35-40份、二氧化硅63-65份、氧化钙0.8-1.5份、氧化锆3.0-4.5份、聚四氟乙烯纤维1-2份、氧化钛1-2份、氧化镁2.5-3.0份、氧化锌1.8-2.0份、氧化镧1-3份和氧化钇2.0-3.0份。

6.优选的,以重量份数计,耐磨颗粒原料组成如下:氧化铝38份、二氧化硅64.5份、氧化钙1.2份、氧化锆3.8份、聚四氟乙烯纤维1.5份、氧化钛1份、氧化镁2.5份、氧化锌1.8份、氧化镧2.5份和氧化钇2.0份。

7.所述的防污组分,以重量份数计,原料组成如下:环氧丙烯酸树脂15-18份、聚丙烯酸丁酯8-12份、聚氨酯弹性体15-20份、聚苯胺12-15份、羟基氟硅油20-30份、十二烷基磺酸钠15-25份、九水偏硅酸钠8-10份以及氯化聚乙烯5-8份。

8.优选的,以重量份数计,防污组分的原料组成如下:环氧丙烯酸树脂18份、聚丙烯酸丁酯10份、聚氨酯弹性体15份、聚苯胺12份、羟基氟硅油25份、十二烷基磺酸钠20份、九水偏硅酸钠10份以及氯化聚乙烯8份。

9.所述的陶瓷砖坯体,以重量份数计,原料组成如下:陶瓷废料15-18份、赤泥20-25

份、高岭土25-28份、煅烧高岭土5-8份、石英砂15-18份、硅酸锆5-7份、钾长石12-15份、霞石3-5份、烧滑石5-8份以及熔块10-12份。

10.所述的赤泥为拜耳法赤泥。

11.所述的陶瓷废料化学组成如下:sio

2 63.0-68.0%、al2o

3 18.0-23.0%、fe2o

3 1.0-2.0%、k2o 1.8-2.5%、na2o 1.0-2.5%、cao 0.5-1.2%、mgo 0.3-0.8%以及烧失量4.0-5.5%。

12.所述的熔块的化学组成如下:sio

2 55-58%、al2o

3 34-37%、mgo 0.3-1.2%、zno 0.5-0.8%、k2o+na2o 3-5%、bao 1-1.5%、cao 0.5-1.5%以及烧失量2-2.5%。

13.优选的,以重量份数计,所述的陶瓷砖坯体原料组成如下:陶瓷废料18份、赤泥25份、高岭土25份、煅烧高岭土5份、石英砂18份、硅酸锆7份、钾长石15份、霞石3份、烧滑石5份以及熔块12份。

14.所述的底层固化膜由以下原料组成如下:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水。

15.其中:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水的质量比为1:0.050-0.065:0.15-0.20:4.5-5.0:0.80-0.90:1.15-1.25:0.05-0.065:11.0-13.5。

16.本发明所述的防污耐磨陶瓷砖的制备方法,由以下步骤组成:

17.(1)陶瓷砖坯体的制备:将陶瓷砖坯体原料按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成坯体干粉,采用模压方式将干粉压制制备得到陶瓷砖坯体;

18.(2)底层固化膜的制备:

19.①

将正硅酸丙酯、氧化铝、乙酸、无水乙醇和去离子水混合均匀,得到第一混合液;

20.②

将四氯化锡、钛酸四丁酯、硅酸锂、无水乙醇和水混合均匀,得到第二混合液;

21.③

然后将第一混合液滴加到第二混合液中,于400-450r/min的转速搅拌均匀,得到底层固化膜浆料;

22.④

将底层固化膜浆料涂覆于陶瓷砖坯体表面,并于35-40℃下干燥6.5-8h,然后于600-650℃下热处理25-30min,制备得到底层固化膜;

23.(3)防污耐磨层的制备:

24.①

将耐磨颗粒按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成粉料;

25.②

将防污组分按照重量份数比混合均匀,然后将

①

得到的粉料添加到防污组分中搅拌均匀,得到防污耐磨浆料;

26.(4)防污耐磨陶瓷砖的制备:将防污耐磨浆料涂覆于底层固化膜的表面,并于90-95℃下烘30-35min;然后升温至620-660℃烘干25-30min;最后升温至1000-1050℃下煅烧2.5-3h,制备得到防污耐磨陶瓷砖。

27.其中:

28.步骤(2)

①

与

②

中所述的无水乙醇和去离子水是等质量的。

29.本发明与现有技术相比,具有以下有益效果:

30.(1)本发明所述的防污耐磨陶瓷砖,顶层防污耐磨层同时具有耐污和耐磨性能,各层之间均具有优良的结合力,大大延长了陶瓷砖的使用寿命。

31.(2)本发明所述的防污耐磨陶瓷砖的制备方法,制备工艺简单,工艺参数易于控

制,易于实现产业化生产。

具体实施方式

32.以下结合实施例对本发明作进一步描述。

33.实施例1

34.本实施例1所述的防污耐磨陶瓷砖,由陶瓷砖坯体、底层固化膜和防污耐磨层组成;所述的防污耐磨层由耐磨颗粒和防污组分组成,所述的耐磨颗粒,以重量份数计,原料组成如下:氧化铝38份、二氧化硅64.5份、氧化钙1.2份、氧化锆3.8份、聚四氟乙烯纤维1.5份、氧化钛1份、氧化镁2.5份、氧化锌1.8份、氧化镧2.5份和氧化钇2.0份。

35.所述的防污组分,以重量份数计,原料组成如下:环氧丙烯酸树脂18份、聚丙烯酸丁酯10份、聚氨酯弹性体15份、聚苯胺12份、羟基氟硅油25份、十二烷基磺酸钠20份、九水偏硅酸钠10份以及氯化聚乙烯8份。

36.所述的陶瓷砖坯体,以重量份数计,原料组成如下:陶瓷废料18份、赤泥25份、高岭土25份、煅烧高岭土5份、石英砂18份、硅酸锆7份、钾长石15份、霞石3份、烧滑石5份以及熔块12份。

37.所述的赤泥为拜耳法赤泥。

38.所述的陶瓷废料化学组成如下:sio

2 67.5%、al2o

3 21.0%、fe2o

3 1.3%、k2o 1.8%、na2o 2.0%、cao 0.8%、mgo 0.6%以及烧失量5.0%。

39.所述的熔块的化学组成如下:sio

2 56.5%、al2o

3 34.5%、mgo 0.5%、zno 0.7%、k2o+na2o 4%、bao 1.0%、cao 0.8%以及烧失量2%。

40.所述的底层固化膜由以下原料组成如下:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水。

41.其中:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水的质量比为1:0.060:0.15:4.5:0.85:1.20:0.060:13.0。

42.本实施例1所述的防污耐磨陶瓷砖的制备方法,由以下步骤组成:

43.(1)陶瓷砖坯体的制备:将陶瓷砖坯体原料按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成坯体干粉,采用模压方式将干粉压制制备得到陶瓷砖坯体;

44.(2)底层固化膜的制备:

45.①

将正硅酸丙酯、氧化铝、乙酸、无水乙醇和去离子水混合均匀,得到第一混合液;

46.②

将四氯化锡、钛酸四丁酯、硅酸锂、无水乙醇和水混合均匀,得到第二混合液;

47.③

然后将第一混合液滴加到第二混合液中,于450r/min的转速搅拌均匀,得到底层固化膜浆料;

48.④

将底层固化膜浆料涂覆于陶瓷砖坯体表面,并于38℃下干燥7.0h,然后于628℃下热处理28min,制备得到底层固化膜;

49.(3)防污耐磨层的制备:

50.①

将耐磨颗粒按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成粉料;

51.②

将防污组分按照重量份数比混合均匀,然后将

①

得到的粉料添加到防污组分中搅拌均匀,得到防污耐磨浆料;

52.(4)防污耐磨陶瓷砖的制备:将防污耐磨浆料涂覆于底层固化膜的表面,并于95℃

下烘30min;然后升温至645℃烘干30min;最后升温至1050℃下煅烧3h,制备得到防污耐磨陶瓷砖。

53.其中:

54.步骤(2)

①

与

②

中所述的无水乙醇和去离子水是等质量的。

55.实施例2

56.本实施例2所述的防污耐磨陶瓷砖,由陶瓷砖坯体、底层固化膜和防污耐磨层组成;所述的防污耐磨层由耐磨颗粒和防污组分组成,所述的耐磨颗粒,以重量份数计,原料组成如下:氧化铝35份、二氧化硅63份、氧化钙0.8份、氧化锆3.0份、聚四氟乙烯纤维2份、氧化钛1.5份、氧化镁3.0份、氧化锌2.0份、氧化镧1份和氧化钇2.5份。

57.所述的防污组分,以重量份数计,原料组成如下:环氧丙烯酸树脂15份、聚丙烯酸丁酯8份、聚氨酯弹性体18份、聚苯胺15份、羟基氟硅油20份、十二烷基磺酸钠15份、九水偏硅酸钠8份以及氯化聚乙烯5份。

58.所述的陶瓷砖坯体,以重量份数计,原料组成如下:陶瓷废料15份、赤泥22份、高岭土26份、煅烧高岭土6.5份、石英砂15份、硅酸锆5份、钾长石12份、霞石4份、烧滑石6份以及熔块10份。

59.所述的赤泥为拜耳法赤泥。

60.所述的陶瓷废料化学组成如下:sio

2 67.5%、al2o

3 21.0%、fe2o

3 1.3%、k2o 1.8%、na2o 2.0%、cao 0.8%、mgo 0.6%以及烧失量5.0%。

61.所述的熔块的化学组成如下:sio

2 56.5%、al2o

3 34.5%、mgo 0.5%、zno 0.7%、k2o+na2o 4%、bao 1.0%、cao 0.8%以及烧失量2%。

62.所述的底层固化膜由以下原料组成如下:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水。

63.其中:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水的质量比为1:0.050:0.18:5.0:0.80:1.15:0.065:11.0。

64.本实施例2所述的防污耐磨陶瓷砖的制备方法,由以下步骤组成:

65.(1)陶瓷砖坯体的制备:将陶瓷砖坯体原料按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成坯体干粉,采用模压方式将干粉压制制备得到陶瓷砖坯体;

66.(2)底层固化膜的制备:

67.①

将正硅酸丙酯、氧化铝、乙酸、无水乙醇和去离子水混合均匀,得到第一混合液;

68.②

将四氯化锡、钛酸四丁酯、硅酸锂、无水乙醇和水混合均匀,得到第二混合液;

69.③

然后将第一混合液滴加到第二混合液中,于400r/min的转速搅拌均匀,得到底层固化膜浆料;

70.④

将底层固化膜浆料涂覆于陶瓷砖坯体表面,并于35℃下干燥6.5h,然后于600℃下热处理25min,制备得到底层固化膜;

71.(3)防污耐磨层的制备:

72.①

将耐磨颗粒按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成粉料;

73.②

将防污组分按照重量份数比混合均匀,然后将

①

得到的粉料添加到防污组分中搅拌均匀,得到防污耐磨浆料;

74.(4)防污耐磨陶瓷砖的制备:将防污耐磨浆料涂覆于底层固化膜的表面,并于90℃

下烘33min;然后升温至620℃烘干25min;最后升温至1000℃下煅烧2.5h,制备得到防污耐磨陶瓷砖。

75.其中:

76.步骤(2)

①

与

②

中所述的无水乙醇和去离子水是等质量的。

77.实施例3

78.本实施例3所述的防污耐磨陶瓷砖,由陶瓷砖坯体、底层固化膜和防污耐磨层组成;所述的防污耐磨层由耐磨颗粒和防污组分组成,所述的耐磨颗粒,以重量份数计,原料组成如下:氧化铝40份、二氧化硅65份、氧化钙1.5份、氧化锆4.5份、聚四氟乙烯纤维2份、氧化钛2份、氧化镁2.8份、氧化锌1.9份、氧化镧3份和氧化钇3.0份。

79.所述的防污组分,以重量份数计,原料组成如下:环氧丙烯酸树脂16.5份、聚丙烯酸丁酯12份、聚氨酯弹性体20份、聚苯胺14份、羟基氟硅油30份、十二烷基磺酸钠25份、九水偏硅酸钠9份以及氯化聚乙烯6.5份。

80.所述的陶瓷砖坯体,以重量份数计,原料组成如下:陶瓷废料16.5份、赤泥20份、高岭土28份、煅烧高岭土8份、石英砂16.5份、硅酸锆6份、钾长石13.5份、霞石5份、烧滑石8份以及熔块11份。

81.所述的赤泥为拜耳法赤泥。

82.所述的陶瓷废料化学组成如下:sio

2 67.5%、al2o

3 21.0%、fe2o

3 1.3%、k2o 1.8%、na2o 2.0%、cao 0.8%、mgo 0.6%以及烧失量5.0%。

83.所述的熔块的化学组成如下:sio

2 56.5%、al2o

3 34.5%、mgo 0.5%、zno 0.7%、k2o+na2o 4%、bao 1.0%、cao 0.8%以及烧失量2%。

84.所述的底层固化膜由以下原料组成如下:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水。

85.其中:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯、硅酸锂以及去离子水的质量比为1:0.065:0.20:4.8:0.90:1.25:0.05:13.5。

86.本实施例3所述的防污耐磨陶瓷砖的制备方法,由以下步骤组成:

87.(1)陶瓷砖坯体的制备:将陶瓷砖坯体原料按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成坯体干粉,采用模压方式将干粉压制制备得到陶瓷砖坯体;

88.(2)底层固化膜的制备:

89.①

将正硅酸丙酯、氧化铝、乙酸、无水乙醇和去离子水混合均匀,得到第一混合液;

90.②

将四氯化锡、钛酸四丁酯、硅酸锂、无水乙醇和水混合均匀,得到第二混合液;

91.③

然后将第一混合液滴加到第二混合液中,于400r/min的转速搅拌均匀,得到底层固化膜浆料;

92.④

将底层固化膜浆料涂覆于陶瓷砖坯体表面,并于38℃下干燥7h,然后于620℃下热处理28min,制备得到底层固化膜;

93.(3)防污耐磨层的制备:

94.①

将耐磨颗粒按照重量份数比混合均匀,经球磨成浆料、干燥研磨形成粉料;

95.②

将防污组分按照重量份数比混合均匀,然后将

①

得到的粉料添加到防污组分中搅拌均匀,得到防污耐磨浆料;

96.(4)防污耐磨陶瓷砖的制备:将防污耐磨浆料涂覆于底层固化膜的表面,并于93℃

下烘33min;然后升温至660℃烘干30min;最后升温至1000℃下煅烧2.5h,制备得到防污耐磨陶瓷砖。

97.其中:

98.步骤(2)

①

与

②

中所述的无水乙醇和去离子水是等质量的。

99.对比例1

100.本对比例1所述的陶瓷砖的制备方法与实施例1相同,不同点在于顶层为耐磨层,耐磨层中不包括防污组分。

101.对比例2

102.本对比例2所述的陶瓷砖的制备方法与实施例1相同,不同点在于防污耐磨层组成不同,所述的耐磨颗粒,以重量份数计,原料组成如下:氧化铝38份、二氧化硅64.5份、氧化钙1.2份、聚四氟乙烯纤维1.5份、氧化钛1份、氧化镁2.5份以及氧化锌1.8份。

103.所述的防污组分,以重量份数计,原料组成如下:环氧丙烯酸树脂18份、聚丙烯酸丁酯10份、聚氨酯弹性体15份、聚苯胺12份、羟基氟硅油25份、十二烷基磺酸钠20份以及九水偏硅酸钠10份。

104.对比例3

105.本对比例3所述的陶瓷砖与实施例1相同,不同点在于陶瓷砖坯体原料组成不同;所述的陶瓷砖坯体,以重量份数计,原料组成如下:钾长石18份、赤泥25份、高岭土30份、石英砂18份、硅酸锆7份、钾长石15份、霞石3份、烧滑石5份以及熔块5份。

106.对比例4

107.本对比例4所述的陶瓷砖与实施例1相同,不同点在于底层固化膜原料组成不同;所述的底层固化膜的原料组成如下:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯以及去离子水。

108.其中:正硅酸丙酯、氧化铝、乙酸、无水乙醇、四氯化锡、钛酸四丁酯以及去离子水的质量比为1:0.060:0.15:4.5:0.85:1.20:13.0。

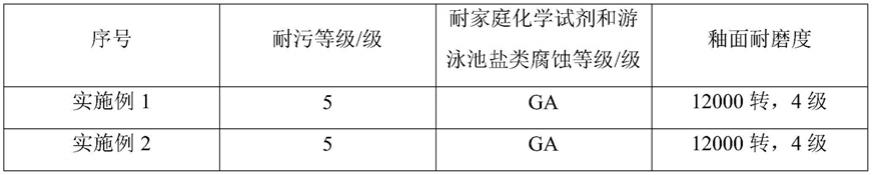

109.对实施例1-3和对比例1-4制备得到的陶瓷砖依据gb/t 3810-2016《陶瓷砖试验方法》(耐污等级根据gb/t 3810.14-2016检测;耐家庭化学试剂和游泳池盐类腐蚀等级根据gb/t 3810.13-2016检测;釉面耐磨度根据gb/t 3810.7-2016检测)进行性能测试,结果如下:

[0110][0111]