1.本发明涉及固体废弃物建材资源化利用,特别是涉及一种高硫型钢渣固废胶凝材料及其制备方法。

背景技术:

2.中国作为一个能源大国,在能源消耗过程中产生大量的固体废弃物,但其综合利用率并不高。中国2020年粉煤灰的年新增量6亿吨左右,利用率70%;钢渣的年增长量1.6亿吨左右,利用率30%~40%;工业副产石膏的年增长量2亿吨左右,利用率50%。大量的固体废弃物堆积不仅会浪费土地资源,而且还会破坏周围的生态环境。采用固体废弃物制备一种新型固废胶凝体系,不仅可以解决大量固体废弃物带来的种种弊端,而且还可以减少水泥使用从而减少水泥工业的碳排放量,促进“碳达峰,碳中和”。

3.近年来,不少研究学者针对碱激发固废胶凝材料进行大量研究。碱激发胶凝材料主要采用碱性激发剂包括苛性碱、含碱硅酸盐等激发含铝硅酸盐煅烧天然矿物或工业固废如偏高岭土、矿渣、粉煤灰、钢渣等活性制得的胶凝材料体系。通过碱激发制得的固废胶凝材料通常具有相对较高的力学强度。彭小芹等采用钢渣:矿渣=4:6,模数1.3水玻璃进行碱激发,28天抗压强度超过55mpa;you等采用钢渣:矿渣=1:1,采用模数1.55水玻璃进行碱激发,28天抗压强度超过60mpa。王梦琪等制备碱激发钢渣矿渣体系,采用模数为2的水玻璃激发,28天抗压强度超过50mpa,加入naoh激发,28天抗压强度只有30.73mpa;宋维龙等采用钢渣:矿渣:粉煤灰=1:1:2,激发剂采用模数1.6水玻璃,28天抗压强度43mpa左右;王春雪等采用粉煤灰:钢渣=7:3,激发剂采用模数1.76水玻璃,28天抗压强度40.33mpa。碱激发固废胶凝材料力学强度受激发剂种类和固废胶凝组分配比的影响。

4.同时,存在无碱激发钢渣固废胶凝材料制备个例,但是强度普遍偏低。有研究者制备钢渣固废胶凝材料,其中水泥掺量高达40%,钢渣占比40%左右,3天的强度很低,28天强度只有30mpa左右;有研究者制备水泥钢渣胶凝材料,当钢渣掺量20%,28天抗压强度在为25mpa左右;宋强等采用钢渣矿渣水泥体系,当钢渣掺量高于40%时,28天的抗压强度在29mpa左右;张金良等采用钢渣、矿渣、水泥和盐石膏的配比为40:50:5:5时,28天的强度是20.2mpa;许玮滢等采用钢渣:粉煤灰=1:1,28天抗压强度最高达17.20mpa;侯继伟等采用水泥:钢渣=1:1,3天抗压强度仅有1.74mpa,28天抗压强度为31.72mpa;王喆等当钢渣取代35%水泥时,28天强度在35mpa左右。邹小平等采用水泥:钢渣:粉煤灰=3:1:1,体系28d天抗压强度有31.7mpa,当矿渣换成粉煤灰时,28天抗压强度为34.3mpa。无碱激发固废胶凝材料的制备相比于碱激发固废胶凝材料具有更好的经济价值。然而,在无碱激发条件下,低活性固废材料制备的胶凝材料具有低力学强度,是亟需克服的科学和技术难点。

5.此外,钢渣超硫酸盐水泥体系已有一些尝试,但是存在力学强度不高的主要问题。赵青林等发明钢渣超硫酸盐水泥及其制备方法,采用20%~80%钢渣,5%~65%矿渣和/或粉煤灰,5%~25%硫酸盐激活剂,1%~10%水泥熟料或氢氧化钙,0.05%~3%碱性激活剂,28天抗压强度平均为36.4mpa。此专利包含原材料范围较广,钢渣和矿渣掺量虽相对

较高,但28天抗压强度并不高。李磊研究了熟料含量、钢渣细度、混合材和碱激发剂对钢渣超硫酸盐水泥性能的影响,通过提高熟料掺量(低于5%时)、掺入碱激发剂和混合材,对钢渣超硫酸盐水泥抗压强度改善作用不显著,28天抗压强度分别低于25mpa、30mpa和20mpa,增大钢渣细度可明显提高抗压强度,但28天强度仍然低于40mpa。

6.综上所述,碱激发促进强度的上升,但是由于碱的价格贵,使用碱激发必然使产品附加值降低。采用无碱激发制备钢渣固废胶凝材料,钢渣掺入量较高时,强度无法得到保证。钢渣超硫酸盐水泥提出采用较高的矿渣掺量,矿渣已“变废为宝”,价格偏高,高掺量时成本上升,且目前制备的钢渣超硫酸盐水泥28天抗压强度不高。

技术实现要素:

7.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种节能环保和低成本的无碱性激发剂、高强、体积稳定性良好的高硫型钢渣固废胶凝材料,及其制备方法。

8.为了实现上述目的,本发明采取的技术方案如下:

9.一种高硫型钢渣固废胶凝材料,由如下按质量百分含量的组份组成:

10.钢渣35~45%;

11.矿渣25~35%;

12.粉煤灰0~15%;

13.工业副产石膏10~15%;

14.水泥10~15%;

15.以及上述组份质量总和30~40%的水。

16.优选地,该高硫型钢渣固废胶凝材料由如下按质量百分含量的组份组成:

17.钢渣35~43%;

18.矿渣25~33%;

19.粉煤灰0~12%;

20.工业副产石膏12~13%;

21.水泥15%;

22.以及上述组份质量总和30~40%的水。

23.进一步优选地,该高硫型钢渣固废胶凝材料由如下按质量百分含量的组份组成:

24.钢渣40~43%;

25.矿渣25~33%;

26.粉煤灰0~7%;

27.工业副产石膏12~13%;

28.水泥15%;

29.以及上述组份质量总和35%的水。

30.具体地,所述的工业副产石膏为磷石膏,氟石膏,脱硫石膏中的一种或两种以上的组合。

31.进一步地,本发明还提供上述高硫型钢渣固废胶凝材料的制备方法,包括如下步骤:

32.(1)各原料按照配比称量相对应的重量,然后充分混合均匀;

33.(2)按照水灰比为0.35向步骤(1)混合料中加入水;

34.(3)随后在水泥净浆搅拌机中搅拌3~4分钟;

35.(4)将搅拌所得浆料倒入模具中,在水泥胶砂振实台振实30~45s;主要原因有两点:1)钢渣比较重,如果震动时间长,钢渣易下沉,从而导致钢渣沉积,性能不均;

36.2)此水灰比下,如果震动时间长,样品分层,上部分的水相对较多,相对应的物料会下沉,性能也会不均;

37.(5)模具静置1天成型;

38.(6)将步骤(5)成型样品脱模后,进行标准养护。

39.本发明与现有技术相比具有以下的主要优点:

40.第一:高硫型钢渣固废胶凝体系的首次提出。本技术提出的高硫钢渣固废胶凝体系,其中石膏掺量范围为10%~15%,以so3计为5.5%~6.5%。相比于钢渣超硫酸盐体系,其优势在于,本技术配比中加入足够的硫酸盐以保证体系中so

42-的含量,使得整个体系属于高硫体系,水化产物ca(oh)2和so

42-反应形成钙矾石,从而保证水泥的强度。与超硫钢渣水泥体系相比,超硫体系中硫酸盐含量更高,二水硫酸钙消耗不完,导致体系中ca

2+

上升,从而抑制的ca(oh)2的生成,影响胶凝体系强度发展。

41.第二:本技术无任何外加碱性激发剂如水玻璃,naoh等,同时后期强度很高。矿渣和钢渣等硅铝质固废材料相比水泥具有较低的水化活性,采用碱性激发剂激发矿渣和钢渣的水化活性,提升碱激发胶凝材料的抗压强度,其中碱激发矿渣材料已有较为成熟的研究成果。然而,碱激发固废胶凝材料由于外加碱引入,从而导致原材料成本较高,且材料耐水性较差,推广和应用受到限制。无碱性激发剂且高强度固废胶凝材料制备是专业领域内的技术难点。本技术基于固废原材料物理化学特性和非传统胶凝材料水化机理,合理调配钢渣固废胶凝材料配比,通过高活性、少量组分水泥和矿渣的水化环境调控,以及固废原材料之间的协同胶凝,制备出无外加碱性激发剂且高强度的高硫型固废胶凝材料。

42.第三:本专利提出的高硫型钢渣固废胶凝体系体积稳定性较好。钢渣利用率低下主要原因之一是钢渣中fe相发生化学反应生成fe(oh)2,引起胶凝材料体积安定性不良以及体积稳定性差。同时,钢渣存在游离cao,这两种物质水化生成的物质ca(oh)2和mg(oh)2体积分别增加了91.7%和119.6%,导致胶凝材料基体应力集中,产生膨胀。而本专利提出的高硫型钢渣固废胶凝体系28天龄期的体积稳定性良好。

43.第四:钢渣掺量不低于35%,矿渣掺量不高于35%,水泥掺量不高于15%,成本低,附加值高。本技术采用较低掺量水泥和矿渣进行水化环境调控,水泥和矿渣水化过程中生成ca(oh)2,ca(oh)2、铝相和so

42-反应形成钙矾石、ca(oh)2与钢渣和粉煤灰中的硅相反应生成水化硅酸钙凝胶,凝胶状的水化硅酸钙与钙矾石相互交叉,从而形成强度。在此期间不断消耗ca(oh)2,钢渣中的硅酸盐晶相不断解离水化形成ca(oh)2,继续发生上述反应,强度不断上升。

44.矿渣水化活性高于钢渣,通常矿渣掺量越高,固废胶凝体系强度越高。由于矿渣已经不属于大宗固废,价格偏高,掺量高成本上升,从而导致产品附加值下降。本技术采用相对较低的矿渣和水泥掺量,成本更低,附加值更高。

45.综上所述:本发明首次提出高硫型钢渣固废胶凝材料的制备,具有少水泥和高掺

固体废弃物的特点,优点是高强度、高掺钢渣和无碱激发,良好体积稳定性以及低成本和高附加值。

附图说明

46.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

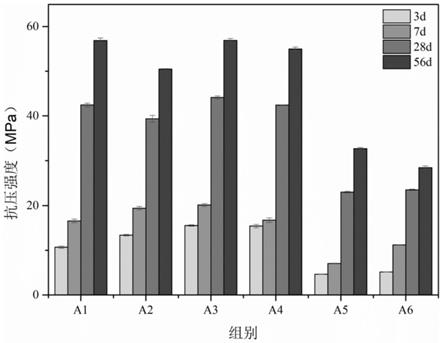

47.图1a1~a6组各龄期抗压强度。

48.图2a-1的7天和56天xrd。

49.图3a-2的7天和56天xrd。

50.图4a-3的7天和56天xrd。

51.图5a-4的7天和56天xrd。

52.图6a-5的7天和56天xrd。

53.图7a-6的7天和56天xrd。

54.图8a1~a4线性膨胀率。

具体实施方式

55.实施例设置a1~a6组别,其中a1~a4为高硫型钢渣固废胶凝体系,a5为超硫钢渣固废胶凝体系,a6为碱激发超硫钢渣固废胶凝体系。a1组和a2组表征粉煤灰掺量对高硫型钢渣固废胶凝体系的影响。a3组和a4组表征矿渣掺量对高硫型钢渣固废胶凝体系的影响。根据下述实施例,可以更好地理解本发明。

56.实施例1

57.按照表1中的a1、a2、a3、a4、a5和a6配比,分别称量获得配方量的钢渣、矿渣、粉煤灰、工业副产石膏、水泥。a6组采用2wt.%的naoh作为激发剂。

58.表1 a1~a6组配比(wt.%)

[0059][0060]

其中,钢渣、矿渣、粉煤灰、副产石膏、水泥的原料化学组分如表2所示;a1、a2、a3、a4、a5、a6各配比的化学组分如表3所示。

[0061]

表2原料的化学组分(wt.%)

[0062][0063]

表3各配比的化学组分(wt.%)

[0064][0065][0066]

按照如下步骤制备样品:

[0067]

(1)各原料按照配比称量相对应的重量,然后充分混合均匀;

[0068]

(2)按照水灰比为0.35向步骤(1)混合料中加入水;

[0069]

(3)随后在水泥净浆搅拌机中搅拌3~4分钟;

[0070]

(4)将搅拌所得浆料倒入模具中,在水泥胶砂振实台振实30~45s;避免长时间振动导致钢渣沉积,以及样品分层,性能不均的问题;

[0071]

(5)模具静置1天成型;

[0072]

(6)将步骤(5)成型样品脱模后,进行标准养护。

[0073]

所得到的原料即是高硫型钢渣固废胶凝材料。上述制备过程,每组配比中每个龄期各制备六个样品,用来测定平均值,并计算出误差大小。

[0074]

实施例2

[0075]

按照实施例1中a1、a2、a3、a4、a5和a6各配比制备净浆样品,参考en-196-1-2016标准,分别测定3天、7天、28天、56天强度,计算各组样品强度平均值,结果如图1所示。

[0076]

从图1可以看出,a1配比下样品28天抗压强度已经超过42.5mpa,56天抗压强度高达56.88mpa。a2配比下样品28天抗压强度为39.37mpa,56天抗压强度达50.46mpa。a3配比下样品28天抗压强度有44.3mpa,56天抗压强度高达56.56mpa。a4配比下样品28天抗压强度有44.13mpa,56天抗压强度高达56.9mpa。a1和a4对比可以发现,当粉煤灰取代部分矿渣时,体系前期强度发生下降,但是在28天水化龄期,两者抗压强度相近,56天抗压强度反而更高;a1和a2对比可以发现,当体系中粉煤灰取代部分钢渣时,前期抗压强度发生下降,但是在28天和56天龄期时,a1比a2的抗压强度高出不少;a3和a4对比可以发现,用钢渣取代部分矿渣,a3所有龄期的强度都是优于a4组分。a5组对应是超硫体系,3~7天的抗压强度都比较低,28天的抗压强度为23.05mpa,56天的强度为32.7mpa;a6组分采用naoh激发,可以发现3天和7天的抗压强度分别提高了10.2%和59.1%,但是28和56天的抗压强度分别下降6.6%和11.5%。a6组所有龄期的强度均低于a1~a4组,而且碱的价格贵,产品附加值也会大大降低。

[0077]

实施例3

[0078]

实施例1中a1、a2、a3、a4、a5、a6各配比下制备的样品,养护7天、56天后分别进行xrd分析,结果如图2至图7所示。其中,图2为a1组的7天、56天样品xrd图,可以看出7天的石膏峰很高,56天龄期时石膏(gypsum)已经消耗完毕,生成大量的钙矾石(aft),促进强度发展。ro相基本没有参与反应。图3是a2组的7天、56天样品xrd图,可以发现56天石膏峰消失不见,体系中石膏消耗完。图4是a3组的7天、56天样品xrd图,可见7天所生成的钙矾石含量较多,但体系中还存在较多石膏,到56天龄期时,体系内的石膏消耗完毕,生成更多钙矾石,强度也随之上升。图5是a4组的7天、56天样品xrd图,可以发现7天生成一定量的钙矾石,但是由于此配比中矿渣的含量较高,且矿渣活性高导致消耗石膏的速度相比a3组更快,到56天龄期时,体系内的石膏已经消耗完毕,所生成的钙矾石更多,强度也随之上升。此外发现7天到56天,c2s和ro相的峰高减小程度较低,说明参与水化程度很低。图6是a5组的7天、56天样品xrd图,7天所生成的钙矾石的含量并不是很多,而且体系中存在大量的石膏未参与反应。即使当时间延长至56天时,体系仍存在大量的石膏,同时体系中的ca(oh)2的衍射峰不高,可能是石膏中的ca

2+

抑制ca(oh)2的生成。图7是a6组的7天、56天样品xrd图,相比于a5组,7天石膏的衍射峰明显下降,ca(oh)2的衍射峰明显上升,对应钙矾石的衍射峰也有所上升,抗压强度也随之变大。a6组的56天石膏衍射峰比a5组高,说明7天到56天a6组消耗石膏速度比a5要慢,对应抗压强度增长也随着下降。

[0079]

以上结果表明,矿渣和水泥前期水化的水化产物ca(oh)2与硫酸根离子和铝相反应生成钙矾石,与硅相反应生成水化硅酸钙,两者相互交错,强度随之上升。随着水化时间的延长,强度越来越高。但是由于钢渣中的硅酸盐矿物主要是c2s,而且大部分是γ-c2s,γ-c2s参与水化反应生成ca(oh)2水化产物,但水化活性低,所以钢渣的水化速度较慢,对后期强度增长有所贡献。从xrd中也可以发现,在56天的时候图谱中展现出明显的ca(oh)2峰,与强度的持续提升规律一致。

[0080]

实施例4

[0081]

由于钢渣中fe相会发生水化反应生成fe(oh)3,引起胶凝材料发生膨胀,导致体积

稳定性不良。实施例对a1~a4组高硫型固废胶凝体系线性膨胀率进行测定。参考gb/t 29417-2012标准,根据实施例1中a1~a4配比,制备线性膨胀率测试试件,分别测得1天,3天,7天,14天,28天的线性膨胀率,如图8所示。其中,a1~a4的3天线性膨胀率分别为0.061%、0.065%、0.073%和0.096%。a1~a4的28天膨胀率在0.275%~0.422%之间。表明本专利提出的高硫型钢渣固废胶凝材料线性膨胀率不大,原因可能是由于钢渣中fe存在ro相中,ro相在高硫型钢渣固废胶凝体系中处于惰性状态,在28天龄期参与水化反应程度较低,在xrd图谱中也可以看出ro相衍射峰随龄期发展的变化较小,因而对胶凝体系体积稳定性影响较小。

[0082]

本发明提供了一种高硫型钢渣固废胶凝材料及其制备方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。