1.本发明涉及一种用于通过用蒸汽重整碳氢化合物来制备氢气、以及分离二氧化碳的方法。本发明进一步涉及一种用于通过用蒸汽重整碳氢化合物来制备氢气、以及分离二氧化碳的设备。

背景技术:

2.目前估计全球氢气产量为70mt/a,其中通过在镍基重整催化剂上用蒸汽进行天然气的吸热重整所产生的氢气占了最大比例。在这一被称为蒸汽甲烷重整(smr)的方法中,主要是甲烷和蒸汽的反应产生一种主要包含氢气、一氧化碳和二氧化碳的混合物。该蒸汽重整方法产生了大量的二氧化碳,因为每产生一吨氢气就会排放约9吨二氧化碳。根据计算,仅天然气的蒸汽重整就占全球二氧化碳排放量的1.5%(wisman等人,science[科学]364,756-759,2019)。

[0003]

天然气的自热重整(atr)也可以产生氢气。自热重整区别于蒸汽重整之处在于在吸热重整步骤之前有放热的部分氧化步骤,其提供了下游的吸热催化步骤所需的反应热。一般来说,例如来自空气分馏设备的空气或氧气被用作部分氧化的氧化介质。此外,atr需要燃烧器,其借助于燃料气体来提供部分氧化所需的活化能。甲烷的部分氧化和随后的中间产物与蒸汽的吸热催化重整这两个反应步骤的结果同样地是主要包含氢气、一氧化碳和二氧化碳的合成气体。

[0004]

为了使上述方法更加环保,之前已经开发了一些方法来从作为初级产品产生的合成气体混合物中分离smr或atr中产生的二氧化碳,作为最高纯度的二氧化碳产品。出于这一目的,可采用基于在例如甲醇或胺类等吸收剂中的物理或化学吸收的气体洗涤方法,以及通过压缩、冷凝和蒸馏对二氧化碳进行低温液体分离和纯化。然而,二氧化碳大量吸收至吸附剂中然后再次解吸或在低温下通过冷凝分离出来,而时常不能进行任何可行的进一步工业使用。因此,剩下的唯一选择是频繁地长期储存不能使用的二氧化碳以防止它进入大气。分离(通过气体洗涤或冷凝)和储存二氧化碳的结合也被称为隔离或ccs(碳捕获和储存)。

[0005]

因此有必要以一种方式改进已知的生产氢气的方法,以使得从一开始每产生一吨氢气所生成的二氧化碳量更少。

[0006]

us 2015/0321914 a1披露了一种方法,其中,将通过蒸汽重整或自热重整产生的作为初级产品的合成气体转化为二氧化碳和氢气,这是通过作为初级产品产生的合成气体中存在的一氧化碳与蒸汽的转化(水煤气变换反应)。随后,在变压吸附单元的帮助下从富含二氧化碳和氢气的转化的合成气体中分离氢气。耗尽了氢气但仍然富含二氧化碳的残余气体随后在被称为低温纯化装置(cpu)的设备中处理,以将二氧化碳从残余气体中分离出来并将其以最高纯度的形式液化。液化的二氧化碳随后可以被送走储存或用于工业或消耗的目的。

技术实现要素:

[0007]

本发明的总体目的是克服现有技术的上述缺点。

[0008]

更特别地,本发明的一个目的是改造已知方法以减少产生每单位重量氢气所形成的二氧化碳的量。

[0009]

更特别地,本发明的一个目的是减少将甲烷的自热重整和低温二氧化碳分离相结合的方法中的二氧化碳排放。

[0010]

独立权利要求为上述至少一个目的的至少部分实现做出了贡献。从属权利要求提供了优选实施例,其有助于至少部分地实现上述目的中的至少一个。根据本发明的一个类别的成分的优选实施例在相关的情况下对于根据本发明的相应的另一类别的相同命名的或对应的成分同样是优选的。

[0011]

术语“具有”、“包含”或“包含”等不排除另外的要素、成分等的可能存在。不定冠词“一”不排除复数的可能存在。

[0012]

本发明的目的通过一种用于通过用蒸汽重整碳氢化合物来制备氢气、以及分离二氧化碳的方法至少部分地实现,其中,该方法包含以下步骤:

[0013]

(a)提供进料气体流fg,其中该进料气体流fg包含碳氢化合物组分和蒸汽,其中,该碳氢化合物组分至少包含甲烷;

[0014]

(b)在使用重整催化剂的吸热重整步骤中重整至少一部分的该进料气体流fg以产生合成气体流sg1,其中,该合成气体流sg1包含氢气、一氧化碳、二氧化碳和未反应的甲烷;

[0015]

(c)在自热重整步骤中重整一部分的该进料气体流fg以产生合成气体流sg2,并将该合成气体流sg1和sg2组合以产生合成气体流sg3,或

[0016]

在自热重整步骤中重整该合成气体流sg1以产生合成气体流sg3,

[0017]

其中,该自热重整步骤包括放热部分氧化和使用重整催化剂与蒸汽的吸热重整,其中,

[0018]

该合成气体流sg2和sg3包含氢气、一氧化碳、二氧化碳、和未反应的甲烷,并且其中,

[0019]

该自热重整步骤产生的热量被用于在步骤(b)的吸热重整步骤中加热;

[0020]

(d)将该合成气体流sg3中存在的一氧化碳用蒸汽转化产生氢气和二氧化碳以产生合成气体流sg4,其中,该合成气体流sg4包含氢气、二氧化碳、未反应的甲烷、和步骤(d)中未转化的一氧化碳;

[0021]

(e)用变压吸附法从该合成气体流sg4中分离氢气,从而产生富含氢气的流hg1和残余气体流rg1,其中,该残余气体流rg1包含二氧化碳、步骤(d)中未转化的一氧化碳、步骤(e)中未分离出的氢气、和未反应的甲烷;

[0022]

(f)通过低温二氧化碳分离从步骤(e)中获得的该残余气体流rg1中分离二氧化碳,从而产生富含二氧化碳的流cg1和残余气体流rg2,其中,该残余气体流rg2包含步骤(d)中未转化的一氧化碳、步骤(e)中未分离出的氢气、步骤(f)中未分离出的二氧化碳、和未反应的甲烷。

[0023]

对比现有技术下的已知方法,根据本发明方法的特征为,步骤(b)和(c)中使用了吸热和自热重整步骤的组合,并且自热重整步骤产生的热量用于在步骤(b)的吸热重整步骤中进行加热。自热重整步骤在自热重整单元(自热重整器)中进行。吸热重整步骤在吸热

重整单元(吸热重整器,例如蒸汽重整器)中进行。这出人意料地显著降低了整个方法中的二氧化碳比排放量。“二氧化碳比排放量”应理解为整个方法中每产生一标准立方米氢气所形成co2的质量。例如,二氧化碳比排放量可以使用单位kg co2/m3(stp)报告。

[0024]

在步骤(b)的吸热重整步骤中,使用合适的催化剂通过供应热量将进料气体fg转化为合成气体sg1。例如,该催化剂是本领域技术人员熟知的镍催化剂。重整反应所需的要进行吸热重整步骤的热量至少部分、优选全部是由自热重整步骤中形成的热量提供。根据这些重整单元的布置,进料气体fg部分或全部被引入吸热重整步骤中的重整单元中并转化为合成气体sg1。

[0025]

步骤(c)中自热重整步骤包括进料气体流fg的部分氧化步骤以及后续的与蒸汽的吸热重整步骤,后一步骤用于将进料气体流fg转化为合成气体流sg2或合成气体流sg3。自热重整步骤中的部分氧化步骤需要供应氧化剂,例如空气、纯氧或富氧空气。氧化剂典型地经由燃烧器引入自热重整器中。在自热重整步骤的过程中进料气体流fg部分氧化为合成气体流sg2或合成气体流sg3是放热反应。由此产生的废热被用于自热重整步骤的“吸热部分”。自热重整步骤被设计成使得在两个反应阶段(部分氧化和吸热重整)上总共产生足够的热量,其可用于吸热重整步骤的加热以将进料气体fg转化为合成气体sg1。

[0026]

根据本发明的方法包括由步骤(c)定义的两个替代方案。

[0027]

在第一个替代方案中,在吸热重整步骤中重整一部分的进料气体流fg以产生合成气体流sg1。在自热重整步骤中重整另一部分的进料气体流fg、优选进料气体流fg的残余部分,以产生合成气体流sg2。接着,合成气体流sg2和sg3组合产生合成气体流sg3。这使得用于吸热重整步骤和用于自热重整步骤的重整单元平行布置或连接。

[0028]

在根据本发明的方法的第二个替代方案中,进料气体fg被全部引入吸热重整步骤的重整单元并转化为合成气体流sg1。这将进料气体fg仅仅部分地转化为合成气体sg1,意味着在合成气体sg1中仍存在相当大比例的甲烷并且可能存在其他可重整的碳氢化合物组分。这个残余量随后在自热重整步骤中被重整以产生合成气体sg3。这使得用于吸热重整步骤和用于自热重整步骤的重整单元的串联布置或连接,其中自热重整步骤在吸热重整步骤之后。换言之,用于自热重整步骤的重整单元在气流方向上被布置在吸热重整步骤的重整单元的下游。

[0029]

优选地,自热重整步骤中产生的合成气体流,即在重整单元平行布置情况下的合成气体流sg2或在重整单元串联布置的情况下的合成气体流sg3,被直接用于吸热重整步骤中的热传递。这里的合成气体流sg2和/或合成气体流sg3优选具有750至1100℃的温度。

[0030]

进料气体流fg包含至少一种可用蒸汽重整的碳氢化合物组分以产生合成气体sg1、sg2、sg3或sg4。合成气体至少包含氢气、一氧化碳和二氧化碳作为产物组分。进料气体流fg至少包含甲烷作为碳氢化合物组分。在进料气体流fg中可以存在类似的更高分子碳氢化合物,例如乙烷、丙烷或丁烷。

[0031]

进料气体可以首先在所谓的初级重整器中进行处理以将较高分子碳氢化合物用蒸汽转化为短链碳氢化合物,特别是为了增加进料气体流fg中的甲烷含量。初级重整器的目的因此通常是将具有至少两个碳原子的碳氢化合物转化为一氧化碳、氢气和甲烷。在预重整器中处理过的进料气体流fg因此可能已经包含一定量的一氧化碳和氢气。

[0032]

由自热重整步骤和吸热重整步骤的组合产生的合成气体流sg3被送至转化步骤

(d)。在这一转化步骤中,合成气体流sg3中存在的一氧化碳在合适的催化剂上通过所谓的水煤气变换反应与水反应,以产生氢气和二氧化碳。在引入步骤(d)中之前,合成气体sg3被冷却。取决于步骤(d)是所谓的低温变换还是高温变换,合成气体sg3在引入步骤(d)中之前被冷却至更高或更低的温度。

[0033]

通过转化步骤(d)形成的合成气体流sg4富含氢气和二氧化碳、并且耗尽了一氧化碳。合成气体流sg4随后经历分离步骤(e),其中通过变压吸附(psa)从合成气体流sg4产生基本上纯的氢气。通过变压吸附获得的富含氢气的流hg1通常具有的氢气含量为至少95mol%、优选至少99mol%、进一步优选至少99.5mol%并且进一步优选至少99.9mol%。变压吸附步骤中耗尽了氢气的副产物,即残余气体流rg1,与合成气体流sg4相比极大地耗尽了氢气并且极大地富集了二氧化碳。它也包含步骤(d)中未转化的一氧化碳、以及步骤(b)和(c)中未转化的甲烷。由于存在具有高热值的气体(甲烷、一氧化碳和氢气),其可以在该方法内或之外作为燃料使用。

[0034]

为了从残余气体流rg1中分离二氧化碳,将其送至步骤(f)中进行低温二氧化碳分离,这产生了富含二氧化碳的流cg1和另外的残余气体流rg2。分离步骤(f)要求残余气体流rg1中存在的二氧化碳部分地冷凝,并且为了达到特定的纯度,要求随后且可选地蒸馏富含二氧化碳的流cg1。低温二氧化碳分离优选在小于35℃、或小于20℃、或小于0℃、或小于-20℃、或小于-40℃、或小于-50℃、或小于-55℃的温度进行。低温二氧化碳分离还优选在大于-60℃的温度进行。

[0035]

合成气体流sg1也可以被称为第一合成气体流,合成气体流sg2也可以被称为第二合成气体流,以此类推。这也适用于本披露内容上下文中编号的所有其他流体流rg、cg和hg。

[0036]

根据本发明的方法的优选实施例的特征在于,从该残余气体流rg2中分离氢气,从而产生富含氢气的流hg2和残余气体流rg3。尽管存在通过变压吸附进行的前一分离步骤,残余气体流rg2通常包含高达50mol%的相对大量的残余氢气。因此将残余气体流rg2进给至另外的分离步骤以分离或至少富集氢气是有利的。优选考虑通过膜分离从残余气体流rg2中分离氢气。

[0037]

在根据本发明的方法的一个实例中,富含氢气的流hg2被供应至合成气体流sg4以在步骤(e)中通过变压吸附来分离氢气。特别地,膜分离方法不具有足够的选择性来从残余气体流rg2中获得具有高纯度、例如大于99mol%的氢气流。因为第二变压吸附步骤在第二变压吸附装置的意义上会太复杂且昂贵,所以富含氢气的流hg2有利地被送至步骤(e),这基于总体方法提高了氢气产率。

[0038]

替代性地,富含氢气的流hg2中存在的气体用作燃料气体以在步骤c)的自热重整步骤中用于加热。对于自热重整步骤,进料气体fg必须被加温,例如这可以通过燃烧式加热单元来实现。燃烧式加热单元可以至少部分地借助于富含氢气的流hg2中存在的具有高热值的气体、尤其是一氧化碳、甲烷和氢气来加热,以提高该方法中的热整合。

[0039]

根据本发明的方法的优选实施例的特征在于,该富含二氧化碳的流cg1包含未反应的甲烷,并且该富二氧化碳气流cg1经历热分离过程以分离甲烷,从而产生富含二氧化碳的流cg2。由于低温二氧化碳分离,富含二氧化碳的流可以包含大量的甲烷、例如高达0.2mol%的甲烷、或高达0.5mol%的甲烷。包括热分离方法的另外步骤可以进一步增加富

含二氧化碳的流cg1中的二氧化碳含量。该热分离方法优选为蒸馏。这可以产生高纯二氧化碳产品,该产品可以比被甲烷污染的二氧化碳产品更容易送走进行环境可行性评价。例如,纯二氧化碳可以以正确的比率与电解氢气混合,作为合成气体用于甲醇生产。同样在二氧化碳的隔离方面,纯二氧化碳产品也有优势,因为特别是被甲烷污染的二氧化碳如果在隔离后意外释放,会以已知的方式增强温室效应。

[0040]

根据本发明的方法的优选实施例的特征在于,从残余气体流rg3中分离二氧化碳,从而产生富含二氧化碳的流cg3和残余气体流rg4。优选通过膜分离从残余气体流rg3中分离二氧化碳,以获得富含二氧化碳的流cg3和残余气体流rg4。

[0041]

在根据本发明的方法的一个实例中,残余气体流rg4中存在的气体用作燃料气体以在步骤c)的自热重整步骤中用于加热。

[0042]

富含二氧化碳的流cg3优选被供应至残余气体流rg1,以用于步骤(f)中的低温二氧化碳分离。这增加了可利用的二氧化碳的产率并将二氧化碳的实际排放量减到最低。

[0043]

根据本发明的方法的优选实施例的特征在于,对于步骤(f)中的低温二氧化碳分离,该残余气体流rg1经历至少一个压缩步骤和至少一个冷却步骤,从而产生至少部分地以浓缩二氧化碳流的形式存在的该富含二氧化碳的流cg1。低温二氧化碳分离优选通过压缩在压力下、例如5至74巴的压力下进行,同时伴随着残余气体流rg1的冷却,优选冷却到在二氧化碳的三相点(-56℃)之上的温度或适合于冷凝的另一温度。在这些温度和压力条件下,二氧化碳部分地凝结,使得液相中富集二氧化碳并且气相中富集未冷凝的气体。优选地,在所要求的程度上,步骤(f)包括多个压缩步骤和/或多个冷却步骤,意味着在多个相继的压缩步骤和冷却步骤中实现从残余气体流rg1中冷凝出二氧化碳。

[0044]

优选地,在所要求的程度上,在步骤(f)的过程中在一或多个步骤中将残余气体流rg1干燥。干燥步骤可以在压缩步骤之前、在两个压缩步骤之间和/或在压缩步骤之后进行。干燥步骤也可以在冷却步骤之前、在两个冷却步骤之间和/或在冷却步骤之后进行。

[0045]

优选地,在所要求的程度上,残余气体流rg1在步骤(f)的过程中经历一个或多个分离步骤以去除可冷凝的成分,例如甲醇。分离步骤可以在压缩步骤之前、在两个压缩步骤之间和/或在压缩步骤之后进行。分离步骤也可以在冷却步骤之前、在两个冷却步骤之间和/或在冷却步骤之后进行。

[0046]

本发明的目的还至少部分地通过一种设备实现,其中,该设备被配置用于执行根据本发明的方法。

[0047]

本发明的目的还至少部分地通过一种用于通过用蒸汽重整碳氢化合物来制备氢气、以及分离二氧化碳的设备实现,其中,该设备包括以下相互流体连接的设备部件:

[0048]

(a)用于提供进料气体流fg的装置,其中,该进料气体流fg包含碳氢化合物组分和蒸汽,其中,该碳氢化合物组分至少包含甲烷;

[0049]

(b)第一重整单元,其中,该第一重整单元被配置用于在使用重整催化剂的吸热重整步骤中重整至少一部分的该进料气体流fg,其中,在该吸热重整步骤中可获得合成气体流sg1,其中,该合成气体流sg1包含氢气、一氧化碳、二氧化碳、和未反应的甲烷;

[0050]

(c)第二重整单元,其与该第一重整单元平行布置或布置在该第一重整单元的下游,其中,

[0051]-该第二重整单元在与该第一重整单元平行布置的情况下,被配置用于在自热重

整步骤中重整一部分的该进料气体流fg,其中,

[0052]

该自热重整步骤包括放热部分氧化和使用重整催化剂与蒸汽的吸热重整,并且

[0053]

在该自热重整步骤中可获得合成气体流sg2,并且

[0054]

在平行布置的情况下,该第一和第二重整单元被配置成使得该合成气体流sg1和sg2可以组合产生合成气体流sg3,

[0055]-该第二重整单元在布置在该第一重整单元下游的情况下,被配置用于在自热重整步骤中重整至少一部分的该合成气体流sg1,其中,

[0056]

该自热重整步骤包含放热部分氧化和使用重整催化剂与蒸汽的吸热重整,其中,

[0057]

在该自热重整步骤中可获得合成气体流sg3,其中,

[0058]

该合成气体流sg2和sg3包含氢气、一氧化碳、二氧化碳、和未反应的甲烷,并且

[0059]

该第一重整单元(b)和该第二重整单元(c)被配置成使得通过该自热重整步骤在该第二重整单元(c)中产生的热可用于在该第一重整单元(b)中加热;

[0060]

(d)转化器单元,

[0061]-在该第一和第二重整单元平行布置的情况下该转化器单元被布置在该第一和第二重整单元的下游,或者

[0062]-在该第二重整单元布置在该第一重整单元下游的情况下该转化器单元被布置在该第二重整单元的下游,其中,

[0063]

该转化器单元被配置用于用蒸汽来转化该合成气体流sg3中存在的一氧化碳以产生二氧化碳和氢气,从而产生合成气体流sg3,并且

[0064]

该合成气体流sg3包含氢气、二氧化碳、未反应的甲烷、和转化器单元中未转化的一氧化碳;

[0065]

(e)变压吸附单元,布置在该转化器单元的下游,其中,

[0066]

该变压吸附单元被配置用于从该合成气体流sg3中分离氢气,其中,可获得富含氢气的流hg1和残余气体流rg1,其中,该残余气体流rg1包含二氧化碳、该转化器单元中未转化的一氧化碳、该变压吸附单元中未分离出的氢气、和未反应的甲烷;

[0067]

(f)布置在该变压吸附单元下游的分离单元,其中,该分离单元被配置用于从该变压吸附单元中产生的残余气体流rg1中低温分离二氧化碳,其中,可获得富含二氧化碳的流cg1和残余气体流rg2,其中该残余气体流rg2包含该转化器单元中未转化的一氧化碳、该变压吸附单元中未分离出的氢气、该分离单元中未分离出的二氧化碳、和未反应的甲烷。

[0068]

根据本发明,该第一重整单元(b)和该第二重整单元(c)被配置成使得通过该自热重整步骤在该第二重整单元(c)中产生的热可用于在该第一重整单元(b)中加热。第一重整单元被配置用于吸热重整步骤。第二重整单元被配置用于自热重整步骤。第二重整单元优选为自热重整器。第二重整单元与第一重整单元平行布置或布置在第一重整单元的下游。

[0069]

在与第一重整单元平行布置的情况下,第二重整单元产生合成气体流sg2,其能与来自第一重整单元的合成气体流sg1组合。合成气体流sg2优选直接用于在第一重整单元中进行加热,意味着合成气体流sg2中存在的热量被直接用于在第一重整单元中进行加热。在此方面“直接地”是指,合成气体流sg2中存在的热量不传递至另外的热传输介质。合成气体流sg2中存在的热量因此被用于在第一重整单元中的吸热过程中产生合成气体流sg1。

[0070]

在布置在第一重整单元下游的情况下,第二重整单元产生合成气体流sg3。合成气

体流sg3优选直接用于在第一重整单元中进行加热,意味着合成气体流sg3中存在的热量被直接用于在第一重整单元中进行加热。在此方面“直接地”是指,合成气体流sg3中存在的热量不传递至另外的热传输介质。合成气体流sg3中存在的热量因此被用于在第一重整单元中的吸热过程中产生合成气体流sg1。

[0071]

工作实例

[0072]

以下由两个本发明的工作实例和一个非本发明的比较实例结合三个图来详细说明本发明,其中工作实例和图不代表任何对本发明的限制。

[0073]

附图中示出:

[0074]

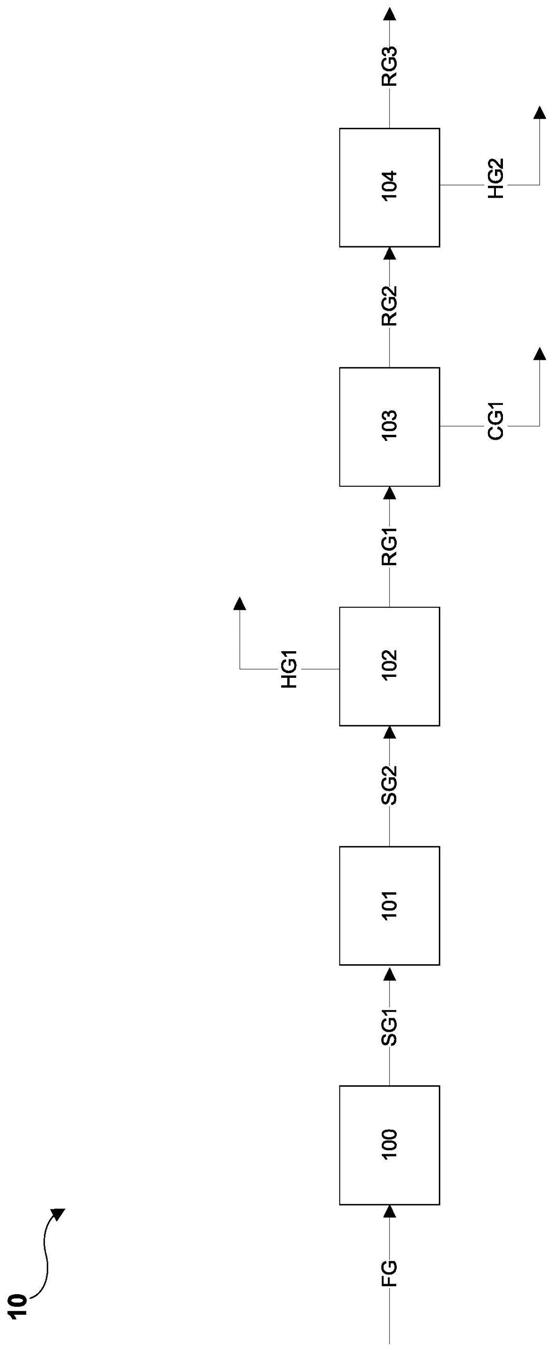

图1根据现有技术的方法或设备的流程框图,

[0075]

图2根据本发明的方法或根据本发明的设备的第一替代方案的流程框图,其中用于吸热重整步骤和自热重整步骤的重整单元平行布置,

[0076]

图3根据本发明的方法或根据本发明的设备的第二替代方案的流程框图,其中用于吸热重整步骤和自热重整步骤的重整单元串联布置。

[0077]

图1示出了根据现有技术的、如在us 2015/0321914中披露的方法或设备的非常简化的流程框图。进料气体流fg被引入自热重整单元100并转化为合成气体流sg1。合成气体流sg1随后被引入转化器单元101,这进行合成气体流sg1中存在的一氧化碳与蒸汽的反应以产生二氧化碳和氢气。富含氢气的合成气体流sg2随后被引入变压吸附单元102以从合成气体流sg2中分离高纯度的氢气。从变压吸附单元102中分离的氢气从变压吸附单元102中以富含氢气的流hg1的形式排出。氢气耗尽的残余气体流rg1同样从变压吸附单元102中离开并被引入分离单元103。在分离单元103中,二氧化碳通过多个压缩和冷却步骤以及干燥步骤高纯度地被分离出,并且从分离单元中以富含二氧化碳的流cg1的形式离开。富含二氧化碳的流cg1仍包含大量残余的甲烷,其可以可选地通过蒸馏该富含二氧化碳的流cg1来去除(未示出)。所得的纯二氧化碳产品适合用于二氧化碳隔离或进一步使用,例如通过与电解流所产生的氢气反应来合成甲醇。二氧化碳高度耗尽的残余气体流rg2也从分离单元103中离开并被引入膜单元104。通过在膜单元104中膜分离产生了与残余气体流rg2相比富集了氢气的富含氢气的流hg2,其从膜单元104离开。此外,产生了与残余气体流rg2相比耗尽了氢气的残余气体流rg3,其从膜单元104离开。为进一步使用,富含氢气的流hg2可以可选地再循环至压力吸附单元102以增加氢气产率,或者可以在自热重整单元100中用作燃料气体。

[0078]

下表1示出了根据图1的方法模拟的物料平衡。借助于“aspen plus”软件进行模拟。在不添加蒸汽的情况下报告进料气体流的组成。

[0079]

表1:对比实例中的物料平衡

[0080] fgsg1sg2hg1rg1rg2cg1hg2rg3温度℃4097540404040404040压力巴5147434322030303摩尔流量kmol/h3869167681427289235349257027501841729co2mol%0.776.4624.570.0065.5729.6999.7733.7719.39comol%0.0015.770.970.002.585.380.001.8414.33h2mol%0.0046.8871.0499.9922.7547.350.0061.9610.44

n2mol%0.540.120.150.000.380.800.000.192.32ch4mol%94.312.172.550.006.8113.930.232.2443.44c2h6mol%3.960.000.000.000.000.000.000.000.00c3h8mol%0.390.000.000.000.000.000.000.000.00c4h

10

mol%0.030.000.000.000.000.000.000.000.00h2omol%0.0028.570.520.001.381.780.000.006.28甲醇mol%0.000.000.170.000.460.920.000.003.24armol%0.000.020.030.000.080.160.000.000.55

[0081]

根据图1的方法并且根据表1的物料平衡,该方法的二氧化碳比排放量为0.140kg co2每产生一标准立方米氢气(m3(stp))。

[0082]

代替自热重整单元100,正如在us 2015/0321914中同样披露的,能使用吸热重整单元。更特别地,吸热重整单元可以是本领域技术人员熟知的蒸汽重整器。在使用蒸汽重整器的情况下,二氧化碳比排放量——0.396kg co2每产生一标准立方米氢气,比使用自热重整器的情况高几倍。

[0083]

图2示出了本发明第一实例(实例1)的方法或设备的非常简化的流程框图,其中重整单元为平行布置。进料气体流fg分为两条子流。进料气体流fg的第一子流被引入吸热重整单元200(第一重整单元,被配置用于吸热重整步骤)。进料气体流fg的第二子流被引入自热重整单元201(第二重整单元,被配置用于自热重整步骤)。在吸热重整单元200中,进料气体流fg的第一子流转化为合成气体流sg1。在自热重整单元201中,进料气体流fg的第二子流转化为合成气体流sg2。自热重整单元201的自热重整步骤中产生的热量被用于在吸热重整单元200的吸热重整步骤中进行加热,由热流202表示。第二合成气体流sg2优选直接被用于在吸热重整单元200的吸热重整步骤中进行加热,意思是第二合成气体流sg2中存在的热量在不传递至另外的热传输介质的情况下被用于在吸热重整单元200的吸热重整步骤中进行加热。

[0084]

通过吸热重整单元200和自热重整单元201产生的合成气体流sg1和sg2进行组合而产生混合合成气体流sg3,其被引入转化器单元203,结果是合成气体流sg3中存在的一氧化碳与蒸汽反应而产生二氧化碳和氢气。富含氢气的合成气体流sg4随后被引入变压吸附单元204中以从合成气体流sg4中分离高纯度的氢气。从变压吸附单元204中分离的氢气从变压吸附单元204中以富含氢气的流hg1的形式排出。氢气耗尽的第一残余气体流rg1同样从变压吸附单元204中离开并被引入分离单元205。在分离单元205中,二氧化碳通过多个压缩和冷却步骤以及干燥步骤高纯度地被分离出,并且从分离单元205中以富含二氧化碳的流cg1的形式离开。富含二氧化碳的流cg1仍包含大量残余的甲烷,其可以可选地通过蒸馏该富含二氧化碳的流cg1来去除(未示出)。所得的纯二氧化碳产品适合用于二氧化碳隔离或进一步使用,例如通过与电解所产生的氢气反应来合成甲醇。

[0085]

二氧化碳高度耗尽的残余气体流rg2也从分离单元205中离开并被引入膜单元206。通过在膜单元206中膜分离产生了与残余气体流rg2相比富集了氢气的富含氢气的流hg2,其从膜单元206离开。此外,产生了与残余气体流rg2相比耗尽了氢气的残余气体流rg3,其从膜单元206离开。为进一步使用,富含氢气的流hg2可以可选地再循环至压力吸附单元204以增加该方法的氢气总产率,或者可以在自热重整单元201中用作燃料气体。

[0086]

下表2示出了根据图2所示根据本发明的方法的第一实例的模拟的物料平衡。借助于“aspen plus”软件进行模拟。在不添加蒸汽的情况下报告进料气体流的组成。

[0087]

表2:实例1的物料平衡

[0088]

ꢀꢀ

fgsg3sg4hg1rg1rg2cg1hg2rg3温度℃4095840404040404040压力巴5147424122020405摩尔流量kmol/h3252151391247689235400267127291847824co2mol%0.776.0722.930.0064.4028.3299.7133.3617.01comol%0.0013.960.880.002.705.460.001.9313.36h2mol%0.0047.3472.1399.9922.5345.540.0061.749.24n2mol%0.540.120.140.000.380.780.000.202.08ch4mol%94.312.653.210.008.3716.630.292.7747.69c2h6mol%3.960.000.000.000.000.000.000.000.00c3h8mol%0.390.000.000.000.000.000.000.000.00c4h

10

mol%0.030.000.000.000.000.000.000.000.00h2omol%0.0029.850.530.001.232.490.000.008.07甲醇mol%0.000.000.150.000.340.690.000.002.25armol%0.000.020.020.000.050.100.000.000.31

[0089]

根据图2的方法并且根据表2的物料平衡,该方法的二氧化碳比排放量为0.128kg co2每产生一标准立方米氢气(m3(stp))。与对比实例相比,这对应于二氧化碳比排放量减少了9%。

[0090]

图3示出了本发明的第二实例(实例2)中的方法或设备的非常简化的流程框图。根据图3的方法或设备与根据图2的方法或设备的不同之处在于重整单元为串联布置或连接。吸热重整单元200(第一重整单元,被配置用于吸热重整步骤)在气流方向上布置在自热重整单元201(第二重整单元,被配置用于自热重整步骤)的上游,并且后者相应地在气流方向上布置在吸热重整单元200的下游。进料气体流fg被引入吸热重整单元200并转化为合成气体流sg1。合成气体流sg1在自热重整单元201中转化为合成气体流sg3。自热重整单元201的自热重整步骤中产生的热量被用于在吸热重整单元200的吸热重整步骤中进行加热,由热流202表示。合成气体流sg3优选直接被用于在吸热重整单元200的吸热重整步骤中进行加热,意思是合成气体流sg3中存在的热量在不传递至另外的热传输介质的情况下被用于在吸热重整单元200的吸热重整步骤中加热。所有后续方法步骤都对应于根据图2的实例1。

[0091]

下表3示出了根据图3所示根据本发明的方法的第二实例的模拟的物料平衡。借助于“aspen plus”软件进行模拟。在不添加蒸汽的情况下报告进料气体流的组成。

[0092]

表3:实例2的物料平衡

[0093]

ꢀꢀ

fgsg3sg4hg1rg1rg2cg1hg2rg3温度℃4097540404040404040压力巴5144393922020405摩尔流量kmol/h2540150371171489234281428122421491549co2mol%0.775.0220.090.0066.8066.8099.8234.0121.01

comol%0.0011.400.660.002.392.390.001.6814.08h2mol%0.0049.5976.71100.023.1623.160.0062.3511.31n2mol%0.540.090.120.000.390.390.000.192.50ch4mol%94.311.371.760.005.445.440.181.7736.91c2h6mol%3.960.000.000.000.000.000.000.000.00c3h8mol%0.390.000.000.000.000.000.000.000.00c4h

10

mol%0.030.000.000.000.000.000.000.000.00h2omol%0.0032.520.560.001.541.540.000.0012.04甲醇mol%0.000.000.100.000.270.270.000.002.08armol%0.000.000.000.000.010.010.000.000.09

[0094]

根据图3的方法并且根据表3的物料平衡,该方法的二氧化碳比排放量为0.118kg co2每产生一标准立方米氢气(m3(stp))。与对比实例相比,这对应于二氧化碳比排放量减少了15%。此外,重整单元200和201的串联布置在减少二氧化碳比排放量方面提供了优于根据图2的重整单元200和201平行布置的优势。

[0095]

附图标记清单

[0096]

fg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进料气体流

[0097]

sg1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

合成气体流

[0098]

sg2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

合成气体流

[0099]

sg3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

合成气体流

[0100]

sg4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

合成气体流

[0101]

hg1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

富含氢气的流

[0102]

hg2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

富含氢气的流

[0103]

cg1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

富含二氧化碳的流

[0104]

rg1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

残余气体流

[0105]

rg2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

残余气体流

[0106]

rg3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

残余气体流

[0107]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自热重整单元

[0108]

101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转化器单元

[0109]

102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

变压吸附单元

[0110]

103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分离单元

[0111]

104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜单元

[0112]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸热重整单元

[0113]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自热重整单元

[0114]

202

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

热流

[0115]

203

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转化器单元

[0116]

204

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

变压吸附单元

[0117]

205

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分离单元

[0118]

206

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜单元