热法pvdf超滤膜后处理高盐废液资源化利用装置

技术领域

1.本实用新型涉及的是热法pvdf超滤膜后处理高盐废液资源化利用装置,属于工业废水处理的技术领域。

背景技术:

2.热法pvdf(聚偏氟乙烯)超滤膜因为具有强度高、韧度大、耐腐蚀、寿命长等特点,已广泛应用于各种工业水处理与废水处理回用的工程中。热法pvdf超滤膜的生产多采用pvdf树脂、无机材料、有机酸酯进行混合造粒,经高温高压挤出、拉伸、退火制成中空纤超滤维丝,然后通过萃取除去有机酸脂,反应去除无机材料。典型的热法pvdf超滤膜生产技术如专利202010689728.5一种聚偏氟乙烯中空纤维膜及其制备方法,该发明提供了一种改进tips(热致相分离)法制备β-晶型聚偏氟乙烯中空纤维膜,它先将重量百分比分别为40~60%的pvdf树脂、20~40%的碳酸钙与10~20%的邻苯二甲酸酯或苯甲酸酯进行混合造粒;再经高温高压挤出、拉伸、退火等制膜工序,制成中空纤维超滤膜丝;最后进行后处理,利用乙醇萃取出邻苯二甲酸酯或苯甲酸酯,利用盐酸反应掉碳酸钙,洗涤后生产出热法pvdf超滤膜产品。而在热法pvdf超滤膜的后处理过程中,经过不断的循环浓缩会产生部分富含乙醇、油脂、氯化钙的高浓度高盐废液,它虽然量少,但浓度高,含氯离子高,不能汇入生产废水处理系统进行处理。当前,仅有针对以二甲基乙酰胺为溶剂的中空纤维膜湿法工艺的部分废水处理专利,如201710957710.7一种超滤膜生产废水中二甲基乙酰胺的回收系统,利用精制塔回收了dmac(二甲基乙酰胺)与冷凝水。要求对热法pvdf超滤膜后处理产生的高盐废液进行单独收集与处理,需要设计开发一种新型的装置,有效回收高盐废液中的乙醇、油脂、氯化钙与蒸馏水,实现对热法pvdf超滤膜后处理高盐废液的资源化利用的目的。

技术实现要素:

3.本实用新型提出的是一种热法pvdf超滤膜后处理高盐废液资源化利用装置,其目的旨在针对热法pvdf超滤膜后处理高盐废液含有大量乙醇、油脂、氯化钙的的特点,其典型高盐废液成分的重量百分比为:乙醇65~80%、脂类3~5%、cacl2(氯化钙)3~8%、hcl(盐酸)0.2~1%、h2o(水)10~28%,呈酸性。首先利用乙醇精馏系统进行中和,通过投加氢氧化钙将ph调整到6.5~8.5,利用乙醇精馏回收乙醇,乙醇含量≥90%,含水≤10%,满足热法pvdf超滤膜生产工序的回用要求;乙醇精馏系统出液成分的重量百分比变为:脂类2.9~4.8%、cacl

2 3.6~9.2%、h2o 86~93.5%。再利用油水分离系统从乙醇精馏系统出液中回收油脂,油脂含量≥90%,含水≤10%,可以用于燃油锅炉;油水分离系统盐水的含盐量变为:cacl

2 3.7~9.7%、h2o 90.3~96.3%。最后利用蒸发结晶系统从油水分离系统盐水中蒸发结晶出cacl2含量≥74%的片状二水氯化钙,外售用于融雪剂,并回收冷凝水。

4.本实用新型的技术解决方案:热法pvdf超滤膜后处理高盐废液资源化利用装置,其结构包括乙醇精馏系统、油水分离系统、蒸发结晶系统;其中热法pvdf超滤膜后处理高盐废液接至乙醇精馏系统的进液口,1#蒸汽接至乙醇精馏系统的蒸汽进口,1#冷却水接至乙

醇精馏系统的冷却水进出口,乙醇精馏系统的乙醇出口送出乙醇;乙醇精馏系统的出液口接至油水分离系统的进液口,2#冷却水接至油水分离系统的冷却水进出口,油水分离系统的出油口送出油脂;油水分离系统的出水口接至蒸发结晶系统的进水口,2#蒸汽接至蒸发结晶系统的蒸汽进口,3#与4#冷却水接至蒸发结晶系统的冷却水进出口,蒸发结晶系统的冷凝水出口送出蒸馏水,蒸发结晶系统的出盐口送出片状二水氯化钙。

5.热法pvdf超滤膜后处理高盐废液资源化利用装置首先利用乙醇精馏系统从热法pvdf超滤膜后处理高盐废液中回收乙醇,乙醇含量≥90%,回用于热法pvdf超滤膜生产;再利用油水分离系统回收油脂,油脂含水率≤10%,用于燃油锅炉;最后利用蒸发结晶系统产出片状二水氯化钙,氯化钙的含量≥74%,满足gb/t26520-2011工业氯化钙的ⅱ类产品质量要求,售做融雪剂,并回收冷凝水,回用于循环水;实现了热法pvdf超滤膜后处理高盐废液资源化利用的目的。

6.本实用新型的优点,本实用新型热法pvdf超滤膜后处理高盐废液资源化利用装置,是针对热法pvdf超滤膜后处理高盐废液含有大量乙醇、油脂、氯化钙的的特点,首先利用乙醇精馏系统回收乙醇,返回超滤生产工序;再利用油水分离系统回收油脂;最后利用蒸发结晶系统蒸发出片状二水氯化钙,可售作融雪剂,蒸馏水回用循环水系统;达到热法pvdf超滤膜后处理高盐废液资源化利用的目的。

附图说明

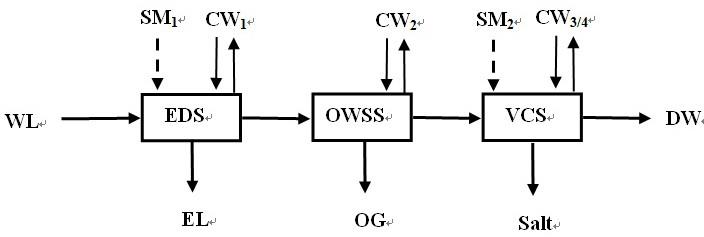

7.附图1 热法pvdf超滤膜后处理高盐废液资源化利用装置的结构示意图。

8.附图中wl表示高盐废液,el表示乙醇,og表示油脂,salt表示片状二水氯化钙,dw表示蒸馏水,cw1表示1#冷却水,cw2表示2#冷却水,cw

3/4

表示3#与4#冷却水,sm1表示1#蒸汽,sm2表示2#蒸汽;eds表示乙醇精馏系统,owss表示油水分离系统,vcs表示蒸发结晶系统。

9.附图2 热法pvdf超滤膜后处理高盐废液资源化利用装置的乙醇精馏系统结构示意图。

10.附图中eds表示乙醇精馏系统,wl表示高盐废液,eds

out

表示乙醇精馏系统出液,sm1表示1#蒸汽,cw1表示1#冷却水,el表示乙醇;bt表示进液罐,p

11

表示供液泵,nrt表示中和反应罐,d

11

表示氢氧化钙投加装置,nlt表示中和液罐,p

12

表示精馏泵,edt表示乙醇精馏塔,ce1表示乙醇冷凝换热器,et表示乙醇罐,p

13

表示乙醇回收泵。

11.附图3 热法pvdf超滤膜后处理高盐废液资源化利用装置的油水分离系统结构示意图。

12.附图中owss表示油水分离系统,eds

out

表示乙醇精馏系统出液,cw2表示2#冷却水,owss

out

表示油水分离系统的盐水,og表示油脂;mt表示中间液罐,p

21

表示增压泵,ce2表示废液降温换热器,owst表示油水分离罐,swt表示盐水罐,p

22

表示盐水输送泵,ogt表示油脂罐,p

23

表示油脂回收泵。

13.附图4 热法pvdf超滤膜后处理高盐废液资源化利用装置的蒸发结晶系统结构示意图。

14.附图中vcs表示蒸发结晶系统,owss

out

表示油水分离系统出水,dw表示蒸馏水,salt表示片状二水氯化钙,cw3表示3#冷却水,cw4表示4#冷却水,sm2表示2#蒸汽;vhe表示蒸发换热器,p

32

表示强制循环泵,ve表示蒸发器,ce3表示蒸汽冷凝换热器,dwt表示冷凝水罐,

p

33

表示冷凝水输送泵,p

32

表示液体氯化钙输送泵,tt表示保温罐,rtm表示滚筒式制片机。

15.附图5 热法pvdf超滤膜后处理高盐废液资源化利用实施例的工艺流程图。

具体实施方式

16.对照附图1,热法pvdf超滤膜后处理高盐废液资源化利用装置,其结构包括乙醇精馏系统eds、油水分离系统owss、蒸发结晶系统vcs;其中热法pvdf超滤膜后处理高盐废液wl接至乙醇精馏系统eds的进液口,1#蒸汽sm1接至乙醇精馏系统eds的蒸汽进口,1#冷却水cw1接至乙醇精馏系统eds的冷却水进出口,乙醇精馏系统eds的乙醇出口送出乙醇el;乙醇精馏系统eds的出液口接至油水分离系统owss的进液口,2#冷却水cw2接至油水分离系统owss的冷却水进出口,油水分离系统owss的出油口送出油脂og;油水分离系统owss的出水口接至蒸发结晶系统vcs的进水口,2#蒸汽sm2接至蒸发结晶系统vcs的蒸汽进口,3#与4#冷却水cw

3/4

接至蒸发结晶系统vcs的冷却水进出口,蒸发结晶系统vcs的冷凝水出口送出蒸馏水dw,蒸发结晶系统vcs的出盐口送出片状二水氯化钙salt;热法pvdf超滤膜后处理高盐废液资源化利用装置首先利用乙醇精馏系统从热法pvdf超滤膜后处理高盐废液中回收乙醇,乙醇含量≥90%,回用于热法pvdf超滤膜生产;再利用油水分离系统回收油脂,油脂含水率≤10%,用于燃油锅炉;最后利用蒸发结晶系统产出片状二水氯化钙,氯化钙的含量≥74%,满足gb/t26520-2011工业氯化钙的ⅱ类产品质量要求,售做融雪剂,并回收冷凝水,回用于循环水;实现了热法pvdf超滤膜后处理高盐废液资源化利用的目的。

17.对照附图2,乙醇精馏系统eds,其结构包括进液罐bt、供液泵p

11

、中和反应罐nrt、氢氧化钙投加装置d

11

、中和液罐nlt、精馏泵p

12

、乙醇精馏塔edt、乙醇冷凝换热器ce1、乙醇罐et、乙醇回收泵p

13

;其中高盐废液wl接至进液罐bt的进液口,进液罐bt的出液口通过供液泵p

11

与中和反应罐nrt的进液口相接,氢氧化钙投加装置d

11

的出药口接至中和反应罐nrt的进药口,中和反应罐nrt的出液口接至中和液罐nlt的进液口;中和液罐nlt的出液口通过精馏泵p

12

与乙醇精馏塔edt的进液口相接,1#蒸汽sm1接至乙醇精馏塔edt的蒸汽进口,乙醇精馏塔edt的出液口送出乙醇精馏系统出液eds

out

,乙醇精馏塔edt的乙醇精馏出口接至乙醇冷凝换热器ce1的进口,1#冷却水cw1接至乙醇冷凝换热器ce1的冷却水进出口,乙醇冷凝换热器ce1的出口接至乙醇罐et的进口,乙醇罐et的出口通过乙醇回收泵p

13

送出乙醇el。通过乙醇精馏系统,具体是通过投加氢氧化钙对高盐废液中的盐酸进行中和,将ph调整到6.5~8.5;再通过引入蒸汽利用乙醇精馏塔对乙醇进行低温精馏,塔顶温度≤80℃,保证不将油脂蒸发;最后利用乙醇冷凝换热器将乙醇冷凝回收,乙醇的含量≥90%,回用于热法pvdf超滤膜生产。

18.对照附图3,油水分离系统owss,其结构包括中间液罐mt、增压泵p

21

、废液降温换热器ce2、油水分离罐owst、盐水罐swt、盐水输送泵p

22

、油脂罐ogt、油脂回收泵p

23

;其中乙醇精馏系统出液eds

out

接至中间液罐mt的进液口,中间液罐mt的出液口通过增压泵p

21

与废液降温换热器ce2的进液口相接,2#冷却水cw2接至废液降温换热器ce2的冷却水进出口,废液降温换热器ce2的出液口接至油水分离罐owst的进液口,油水分离罐owst的出油口接至油脂罐ogt的进油口,油脂罐ogt的出油口通过油脂回收泵p

23

送出油脂og;油水分离罐owst的盐水出口接至盐水罐swt的盐水进口,盐水罐swt的盐水出口通过盐水输送泵p

22

送出油水分离系统的盐水owss

out

。通过油水分离系统,具体是先利用废液降温换热器对乙醇精馏系统出

液进行降温;然后利用油水分离罐进行油水分离,回收油脂含水率≤10%,用于燃油锅炉。

19.对照附图4,蒸发结晶系统vcs,其结构包括蒸发换热器vhe、强制循环泵p

32

、蒸发器ve、蒸汽冷凝换热器ce3、冷凝水罐dwt、冷凝水输送泵p

33

、液体氯化钙输送泵p

32

、保温罐tt、滚筒式制片机rtm;油水分离系统出水owss

out

接至蒸发换热器vhe的进水口,2#蒸汽sm2接至蒸发换热器vhe的蒸汽进口,蒸发换热器vhe的蒸汽出口接至蒸汽冷凝换热器ce3的进气口,蒸发换热器vhe的出水口接至蒸发器ve的进水口;蒸发器ve的蒸汽出口也接至蒸汽冷凝换热器ce3的进气口,3#冷却水cw3接至蒸汽冷凝换热器ce3的冷却水进出口,蒸汽冷凝换热器ce3的出水口接至冷凝水罐dwt的进水口,冷凝水罐dwt的出水口通过冷凝水输送泵p

33

送出蒸馏水dw;蒸发器ve的出口通过强制循环泵p

32

与蒸发换热器vhe的进水口,蒸发器ve的出口也通过液体氯化钙输送泵p

32

与保温罐tt的液体氯化钙进口相联,保温罐tt的液体氯化钙出口接至滚筒式制片机rtm的液体氯化钙进口,4#冷却水cw4接至滚筒式制片机rtm的冷却水进出口,滚筒式制片机rtm的出盐口送出片状二水氯化钙salt;通过蒸发结晶系统,具体是先利用强制循环蒸发将来自油水分离系统的盐水蒸发浓缩;将蒸发器蒸发出来的含氯化钙70~74%的液体氯化钙储存到保温罐内,利用废蒸汽进行保温,然后流入滚筒式制片机,滚筒内壁表面喷以冷却水,使滚筒外表面的液体氯化钙凝固成1~2mm厚度的固体氯化钙,经刮刀刮下产出片状二水氯化钙,氯化钙的含量≥74%,满足gb/t26520-2011工业氯化钙的ⅱ类产品质量要求,售做融雪剂,并回收冷凝水,回用于循环水;实现了热法pvdf超滤膜后处理高盐废液资源化利用的目的。

20.热法pvdf超滤膜后处理高盐废液资源化利用方法,包括如下步骤:

21.1)通过乙醇精馏系统,从热法pvdf超滤膜后处理高盐废液中回收乙醇,乙醇含量≥90%;

22.2)通过油水分离系统,从乙醇精馏系统出液中回收油脂,油脂含水率≤10%;

23.3)通过蒸发结晶系统,将油水分离系统的盐水利用蒸发结晶系统产出片状二水氯化钙,氯化钙的含量≥74%。

24.所述步骤1)通过乙醇精馏系统,具体是通过投加氢氧化钙对高盐废液中的盐酸进行中和,将ph调整到6.5~8.5;再通过引入蒸汽利用乙醇精馏塔对乙醇进行低温精馏,塔顶温度≤80℃,保证不将油脂蒸发;最后利用乙醇冷凝换热器将乙醇冷凝回收,乙醇含量≥90%,回用于热法pvdf超滤膜生产。

25.所述步骤2)通过油水分离系统,具体是先利用废液降温换热器对乙醇精馏系统出液进行降温;然后利用油水分离罐进行油水分离,回收油脂含水率≤10%,用于燃油锅炉。

26.所述步骤3)通过蒸发结晶系统,具体是先利用强制循环蒸发将来自油水分离系统的盐水蒸发浓缩;将蒸发器蒸发出来的含氯化钙70~74%的液体氯化钙储存到保温罐内,利用废蒸汽进行保温,然后流入滚筒式制片机,滚筒内壁表面喷以冷却水,使滚筒外表面的液体氯化钙凝固成1~2mm厚度的固体氯化钙,经刮刀刮下产出片状二水氯化钙,氯化钙的含量≥74%,满足gb/t26520-2011工业氯化钙的ⅱ类产品质量要求,售做融雪剂,并回收冷凝水,回用于循环水;实现了热法pvdf超滤膜后处理高盐废液资源化利用的目的。

实施例

27.某膜技术企业年产热法pvdf超滤膜200万平米,在其热法pvdf超滤膜后处理过程

中会产生少量的含有乙醇、氯化钙、油脂的酸性高盐废液。量虽少,但浓度高,污染严重,并对生产废水处理系统从材质到水质都有较大的影响,不能汇入生产废水处理系统一并处理。本实施例专门针对该高盐废液的特点,设计一套热法pvdf超滤膜后处理高盐废液资源化利用系统,有效回收高盐废液中的乙醇、氯化钙、油脂与蒸馏水。

28.设计高盐废液成分与液量

29.热法pvdf超滤膜后处理高盐废液成分的重量百分比如下:

30.成分乙醇脂类cacl2hclh2o重量%74.23.96.80.614.5

31.热法pvdf超滤膜后处理高盐废液的液量为12 t/d。

32.工艺流程

33.2.1 工艺流程

34.工艺流程见附图5 热法pvdf超滤膜后处理高盐废液资源化利用实施例的工艺流程图。

35.2.2 流程说明

36.热法pvdf超滤膜后处理高盐废液进入进液罐,经供液泵打入中和反应罐,通过投加氢氧化钙调节ph在7.5,进行废液中和后进入中和液罐,通过精馏泵送入乙醇精馏塔,利用1#蒸汽进行低温精馏,塔顶温度小于80℃,送出乙醇进入乙醇冷凝换热器通过1#冷却水对乙醇进行冷凝至温度≤25℃,冷凝下来的乙醇进入乙醇罐,并通过乙醇回收泵送出,回用于热法pvdf超滤膜的萃取工序;塔底将乙醇精馏系统出液送到中间液罐,通过增压泵打入废液降温换热器利用2#冷却水对废液进行降温至≤30℃后进入油水分离器,分离出的油脂进入油脂罐进行储存,通过油脂回收泵送出油脂;分离出的盐水进入盐水罐,通过输送泵打入蒸发换热器,通过2#蒸汽进行加热后进入蒸发器,并利用强制循环泵进行强制循环蒸发,蒸发器塔顶与蒸发换热器的废蒸汽进入蒸汽冷凝换热器,利用3#冷却水进行冷凝,冷凝水储存于冷凝水罐通过输送泵送出,回用于循环水;当氯化钙的浓度蒸发浓缩到70~74%时,利用氯化钙输送泵送入保温罐,利用冷凝前的废蒸汽进行保温,进而流入滚筒式制片机,在4#冷却水的冷却下制成片状二水氯化钙产品。

37.各单元处理效果

38.热法pvdf超滤膜后处理高盐废液资源化利用系统各单元处理效果如下表:

[0039][0040]

这里,表中水质的平衡计算了乙醇精馏系统耗蒸汽8.9t/d,加药带入水0.657t/d与氢氧化钙0.073t/d;蒸发结晶系统耗蒸汽7.3t/d。

[0041]

系统主要设计参数

[0042]

4.1土建工程:

[0043]

序号名称规格单位数量结构型式1蒸发结晶车间24.0mx9.0m座1砖混

[0044]

4.2主要设备:

[0045]

序号名称型号及规格数量单位1乙醇精馏系统

ꢀꢀꢀ

1.1进液罐v=20m3,材质pp1台1.2供液泵q=1.5m3/h,h=20m,n=0.25kw,材质氟塑料,1用1备2台1.3中和反应罐v=5m3,材质pp1台1.4氢氧化钙投加装置加药箱v=2000m3,pe材质;配套计量泵:q=250l/h,p=0.7mpa,n=0.55kw,材质pe,2台,1用1备1套1.5中和液罐v=5m3,材质pp1台1.6精馏泵q=1.5m3/h,h=20m,n=0.25kw,材质氟塑料,1用1备2台1.7乙醇精馏塔dn=500mm,h=14m,材质ss304/搪瓷1套1.8乙醇冷凝换热器a=35m2,材质ss3041台1.9乙醇罐v=20m3,材质pp1台1.10乙醇回收泵q=5m3/h,h=20m,n=1.1kw,材质ss304,1用1备2台1.11事故罐v=20m3,材质pp1台2油水分离系统

ꢀꢀꢀ

2.1中间液罐v=5m3,材质22051台2.2增压泵q=1.5m3/h,h=15m,n=0.25kw,材质氟塑料,1用1备2台2.3废水降温换热器a=40m2,材质22051台2.4油水分离器q=1.5m3/h,材质22051台2.5油脂罐v=5m3,材质pp1台2.6油脂回收泵q=5m3/h,h=20m,n=1.1kw,材质ss3041台2.7盐水罐v=20m3,材质pp1台2.8输送泵q=1.5m3/h,h=20m,n=0.25kw,材质氟塑料,1用1备2台3蒸发结晶系统

ꢀꢀꢀ

3.1蒸发换热器a=40m2,材质22051台3.2蒸发器q=12m3/d,材质钛材1台

3.3冷凝换热器a=40m2,材质22051台3.4冷凝水罐v=20m3,材质ss3041台3.5输送泵q=5m3/h,h=20m,n=1.1kw,材质ss3041台3.6强制循环泵q=35m3/h,h=20m,n=4kw,材质2205,1用1备2台3.7氯化钙输送泵q=5m3/h,h=20m,n=1.1kw,材质2205,1用1备2台3.8保温罐v=20m3,材质22051台3.9滚筒式制片机q=200kg/h,材质22051台4阀门配套手动与自动阀门1批5仪表配套流量、压力、液位、温度、ph、密度等1批6电控系统配套动力柜、变频柜、就地控制箱、plc、工控机等1批