1.本发明涉及锂电池技术领域,具体涉及一种锂电池使用的保护方法及锂电池。

背景技术:

2.工业车辆动力源从传统能源向新能源转型时全球范围的“大势所趋”,从最近几年新能源叉车的增长速度来看,未来中国的电动工业车辆将占据市场主导地位。同时作为工业车辆的一个重要分支,机场牵引车电源锂电池将获得新的机遇。飞机的电源车是一种非常重要的机场特种车辆。随着锂电池性能的大幅提升,应用范围也从民用消费领域扩展到了航空航天领域。

3.为了共建绿色机场,加强机场相关设备在新能源方面的使用,其中最主要的就是实现机场地面车辆的全面电动化。机场牵引车专用磷酸铁锂电池把清洁、绿色、环保、智慧带入机场设计方案中,磷酸铁锂电池在高效率输出、高温时性能良好、极好的循环寿命、快速充电、低成本等方面拥有巨大优势,可满足动力电池系统应用对于电气、机械、热、电磁兼容、环境等安全功能的高要求。为机场装备定制开发专属磷酸铁锂电池,并实现完全配套,推进机场地面车辆“油改电”。

4.由于机场使用环境复杂,相较于传统工业车辆的使用情况,对机场牵引车专用磷酸铁锂电池的可靠性提出了更高的要求。简而言之,当锂电池某节电芯单体出现故障时,系统能及时定位,同时可以主动切断部分电池串组而不影响其他电池组正常工作,保证机场牵引车能继续使用。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种锂电池使用的保护方法及锂电池,克服了现有技术的不足,其不仅可以对锂电池故障源进行精确定位,更能将电池包使用可靠性放在第一位,在精确定位故障源的同时,可切断部分电池回路,保证系统安全。

6.为实现以上目的,本发明通过以下技术方案予以实现:

7.一种锂电池使用的保护方法,包括以下步骤:

8.步骤s1:子监控系统对每个独立电池包检测状态值,包括电池电芯电压,电芯温度,电池包工作时电流数据,同时子控制系统将数据发送至主控制系统;

9.步骤s2:根据子电池包各个单体电压值u

cell

,计算子电池包平均单体电压值u

avg

;根据子电池包各个单体温度值t

cell

,计算子电池包平均单体温度值t

avg

;

10.步骤s3:根据子控制系统接收采集的电池状态数据,计算电池异常状态的保护阀值;

11.步骤s4:根据计算得出的保护阀值,建立电压u保护条件;

12.步骤s5:根据计算得出的保护阀值,建立温度t保护条件。

13.优选地,所述步骤s3中计算电池异常状态的保护阀值具体包括:

14.电压保护阀值函数u:

15.u=u

p

*(1+ua+ub)

16.其中u

p

为电芯电压保护的基础阀值;

17.其中ua=(u

cell

/u

avg-1)*a,代表不同电芯平均电压的情况下对电压保护阈值的修正,当电池包电压值离散性不大时,电压保护阈值修正值减少,当离散性增大时,保护阀值修正值增加,a为修正系数乘值;

18.其中ub=(i

p

/i)*b,代表不同放电电流的情况下对保护阀值的修正,i

p

为电芯电压保护时的电流基础阀值,当放电电流越接近于电流基础阀值,电压保护阀值修正值减少,当放电电流越远离于电流基础阀值,电压保护阀值修正值增加,b为修正系数乘值;

19.温度保护阀值函数t:

20.t=t

p

*(1+ta)

21.其中t

p

为电芯温度保护的基础阀值

22.其中ta=(t

cell

/t

avg-1)*c,代表不同电芯平均温度的情况下对温度保护阈值的修正,当电池包温度值离散性不大时,温度保护阈值修正值减少,当离散性增大时,保护阀值修正值增加,c为修正系数乘值。

23.优选地,步骤s4中所述建立电压u保护条件具体为:

[0024][0025][0026]

其中t为最低采样周期的单位时间间隔;

[0027]

其中u

max

和u

min

为电压保护阀值函数u所推算出上下限保护阀值;

[0028]

其中u(k)为电芯电压超过上限阀值单位时间累加值,u(n)为电芯电压低于下限阀值单位时间累加值,当单位时间t内u(k)累加值大于保护累加阀值u(k)

max

,系统将触发过电压保护,同样的当单位时间t内u(n)累加值大于保护累加阀值u(n)

min

,系统将触发欠电压保护。

[0029]

优选地,步骤s5中所述建立温度t保护条件具体为:

[0030][0031][0032]

其中t为最低采样周期的单位时间间隔;

[0033]

其中t

max

和t

min

为温度保护阀值函数t所推算出上下限保护阀值;

[0034]

其中t(k)为电芯温度超过上限阀值单位时间累加值,t(n)为电芯温度低于下限阀值单位时间累加值,当单位时间n内t(k)累加值大于保护累加阀值t(k)

max

,系统将触发过电压保护,同样的当单位时间n内t(n)累加值大于保护累加阀值t(n)

min

,系统将触发欠电压保护。

[0035]

本发明还公开了一种运用于上述保护方法的锂电池,包括:至少两个子电池包、主

监控系统,子电池包之间并联连接;每个子电池包均包括子监控系统、电池包、控制单元,子监控系统、电池包、控制单元独立运行;字监控系统用于探测与之对应电池包的电流、温度、电压,控制单元用于控制与之对应电池包与外部设备件的电流通断;主监控系统与子监控系统通讯连接;

[0036]

子电池包的正极输出端、负极输出端分别并联连接,形成放电正极、放电负极;所述放电正极、放电负极成对出现且可有多个,所述放电正极、放电负极之间还并联安装有第一放电电流传感器、第二放电电流传感器,所述第一放电电流传感器、第二放电电流传感器用于探测放电正极、放电负极向外放电时的电流,且将探测结果输入主监控系统bms。

[0037]

优选地,每个放电正极的线路上分别串联有第一放电继电器、第二放电继电器,所述第一放电继电器、第二放电继电器分别用于控制与之串联的电路的电流通断,从而控制每个放电正极向外释放电流的通断。

[0038]

优选地,放电正极的线路、放电负极的线路还分别与充电正极的线路、充电负极的线路电连接,所述充电正极的线路上还依次串联有充电保险丝、充电继电器,充电保险丝起到过载熔断的作用;所述充电继电器用于控制充电正极线路的电流通断,且其初始状态时为闭合状态;充电继电器的控制端与主监控系统的信号端通讯连接。

[0039]

优选地,所述子电池包包括电池组、电池管理单元、电流传感器,电池管理单元用于探测电池组的电压、温度;所述电池组的供电线路上串联有电流传感器,电流传感器用于探测电池组向外供电的电流大小并将信号输送至电池管理单元,所述电池组向外供电的线路上串联有输出继电器,所述输出继电器初始状态时为闭合状态且用于切断电池组向外输出电流的电路;输出继电器的控制端与电池管理单元的信号端通讯连接;所述电池管理单元实时采集分析电池组的运行状态,并将状态数据发送至主控制系统。

[0040]

优选地,电池组向外供电的线路上还串联有保险丝,所述保险丝过载熔断。

[0041]

优选地,所述子电池包内安装有加热膜,加热膜通电后释放热量;所述加热膜通过电池组供电,且其供电线路上串联有加热膜继电器,加热膜继电器用于控制加热膜电流的通断,且加热膜继电器初始状态时为断开状态;加热膜继电器的控制端与电池管理的信号端通讯连接;

[0042]

所述加热膜继电器的电流接入端还分别与所述第一放电继电器的接出端、第二放电继电器的接出端电连接,从而在第一放电继电器的接出端、第二放电继电器任一一个闭合时,都能对加热膜继电器供电;

[0043]

所述加热膜的正极接电端或加热膜继电器的接出端与加热继电器的接出端电连接,加热继电器的接入端直接或间接与充电正极电连接;加热继电器的接入端与加热保险丝串联后与充电正极电连接。

[0044]

本发明提供了一种锂电池使用的保护方法及锂电池。具备以下有益效果:通过采用上述的保护阀值计算方案,从而保证保护阀值的实时性和有效性。并采用上述的故障判断触发计算方案,保证系统运行的稳定性,不会因外部干扰引起的误判断。

[0045]

采用独立bmu采集并控制每个子电池包,并独立可控继电器进行子电池包切断,若出现单个子电池包出现异常,可独立切断该子电池包,保证其他子电池包仍可继续运行。

[0046]

采用独立bmu控制的电池工作模式下的加热系统,可以独立进行温度判断并加热,保证电池包在使用过程中的温度保持,保证电池的使用寿命。本发明在充电模式和放电模

式下将采用不同的加热控制策略,充分保证了电池加热的可靠性和效率。并在放电回路采用双电流传感器模式,保证电流采集精度以及电连接的过电流能力,且在每个子电池包分别采用独立的电流采集模式,可保证系统能精确收集到每个电池包的运行电流,保证系统安全。

附图说明

[0047]

为了更清楚地说明本发明或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

[0048]

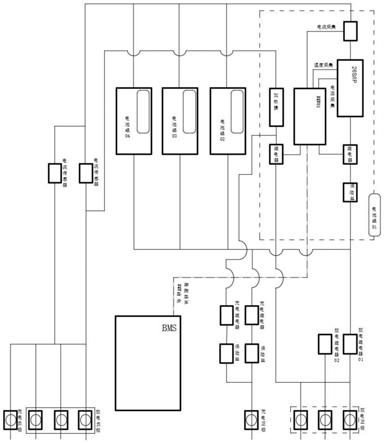

图1是本发明的系统框架示意图。

[0049]

图2是本发明的电池架构示意图。

[0050]

图3是本发明的子电池包系统架构示意图。

具体实施方式

[0051]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述。

[0052]

实施例一

[0053]

一种锂电池使用的保护方法,包括以下步骤:

[0054]

步骤s1:子监控系统对每个独立电池包检测状态值,包括电池电芯电压,电芯温度,电池包工作时电流数据,同时子控制系统将数据发送至主控制系统;其中,电芯电压值为实时数据采集值,电芯温度为实时数据采集值,电池包放电电流值为实时数据采集值。

[0055]

步骤s2:根据子电池包各个单体电压值u

cell

,计算子电池包平均单体电压值u

avg

;根据子电池包各个单体温度值t

cell

,计算子电池包平均单体温度值t

avg

;

[0056]

步骤s3:根据子控制系统接收采集的电池状态数据,计算电池异常状态的保护阀值;

[0057]

步骤s4:根据计算得出的保护阀值,建立电压u保护条件;

[0058]

步骤s5:根据计算得出的保护阀值,建立温度t保护条件。

[0059]

子控制系统将根据子电池包运行状态,当电池包发生异常或故障的情况下,自动切断子电池包控制单元输出,使子电池包处于开路状态,在不影响整体电池包运行的前提下充分保证了电池包的安全。

[0060]

具体地,所述步骤s3中计算电池异常状态的保护阀值具体包括:

[0061]

电压保护阀值函数u:

[0062]

u=u

p

*(1+ua+ub)

[0063]

其中u

p

为电芯电压保护的基础阀值;

[0064]

其中ua=(u

cell

/u

avg-1)*a,代表不同电芯平均电压的情况下对电压保护阈值的修正,当电池包电压值离散性不大时,电压保护阈值修正值减少,当离散性增大时,保护阀值修正值增加,a为修正系数乘值;

[0065]

其中ub=(i

p

/i)*b,代表不同放电电流的情况下对保护阀值的修正,i

p

为电芯电压保护时的电流基础阀值,当放电电流越接近于电流基础阀值,电压保护阀值修正值减少,当放电电流越远离于电流基础阀值,电压保护阀值修正值增加,b为修正系数乘值;

[0066]

温度保护阀值函数t:

[0067]

t=t

p

*(1+ta)

[0068]

其中t

p

为电芯温度保护的基础阀值

[0069]

其中ta=(t

cell

/t

avg-1)*c,代表不同电芯平均温度的情况下对温度保护阈值的修正,当电池包温度值离散性不大时,温度保护阈值修正值减少,当离散性增大时,保护阀值修正值增加,c为修正系数乘值。

[0070]

具体地,步骤s4中所述建立电压u保护条件具体为:

[0071][0072][0073]

其中t为最低采样周期的单位时间间隔;

[0074]

其中u

max

和u

min

为电压保护阀值函数u所推算出上下限保护阀值;

[0075]

其中u(k)为电芯电压超过上限阀值单位时间累加值,u(n)为电芯电压低于下限阀值单位时间累加值,当单位时间t内u(k)累加值大于保护累加阀值u(k)

max

,系统将触发过电压保护,同样的当单位时间t内u(n)累加值大于保护累加阀值u(n)

min

,系统将触发欠电压保护。

[0076]

具体地,步骤s5中所述建立温度t保护条件具体为:

[0077][0078][0079]

其中t为最低采样周期的单位时间间隔;

[0080]

其中t

max

和t

min

为温度保护阀值函数t所推算出上下限保护阀值;

[0081]

其中t(k)为电芯温度超过上限阀值单位时间累加值,t(n)为电芯温度低于下限阀值单位时间累加值,当单位时间n内t(k)累加值大于保护累加阀值t(k)

max

,系统将触发过电压保护,同样的当单位时间n内t(n)累加值大于保护累加阀值t(n)

min

,系统将触发欠电压保护。

[0082]

在本实施例的实际应用中,采用80v912ah磷酸铁锂电池,该电组采用4个独立的80v228ah子电池包并联组合而成。实际模拟故障工况发生:当其中1个独立子电池包发生异常,其所在控制系统主动切断对应输出的控制单元,余下3个子电池继续工作,将目标牵引车顺利移动至指定区域,全程未影响车辆运行使用。相较于传统电池包方案,当故障发生时切换整个电池包输出,而且采用的新系统架构方案可极大的提高车辆使用过程中的可靠性。

[0083]

本技术保护方法采用上述的保护阀值计算方案,从而保证保护阀值的实时性和有效性。并采用上述的故障判断触发计算方案,保证系统运行的稳定性,不会因外部干扰引起的误判断。

[0084]

实施例二

[0085]

如图1-3所示,本发明还公开了一种运用于上述保护方法的锂电池,包括:多个相同电压的子电池包、主监控系统bms,子电池包之间并联连接;每个子电池包均包括子监控系统、电池包、控制单元,子监控系统、电池包、控制单元独立运行;字监控系统用于探测与之对应电池包的电流、温度、电压,控制单元用于控制与之对应电池包与外部设备件的电流通断;

[0086]

主监控系统bms与子监控系统通讯连接;子监控系统和主监控系统bms将构成完整的电池控制建构;若子监控系统发现其对应的检测的电池包发生异常后,将切断对应的输出控制单元,并通知主监控系统;切断独立电池包输出控制单元后,剩余电池包将继续工作,保证设备使用的安全性和连续性。

[0087]

本实施例中,子电池包系统拥有一定的逻辑控制自主权,在检测到故障情况发生的情况,电池管理单元bmu将主动断开输出继电器k1,以切断子电池包输出。同时子电池包系统拥有独立的加热控制系统,电池管理单元bmu根据实时温度检测计算,当子电池包系统有加热需求时,将闭合加热膜继电器k2,进行对子电池包系统加热。

[0088]

参见图2,整个电池包括过4个子电池包pack01-04,四个子电池包pack01-04的正极输出端、负极输出端分别并联连接,最终形成放电正极、放电负极;所述放电正极、放电负极成对出现且可有多个,每个放电正极的线路上分别串联有第一放电继电器k5、第二放电继电器k6,所述第一放电继电器k5、第二放电继电器k6分别用于控制与之串联的电路的电流通断,从而控制每个放电正极向外释放电流的通断。

[0089]

放电正极的线路、放电负极的线路还分别与充电正极的线路、充电负极的线路电连接,所述充电正极的线路上还依次串联有充电保险丝f2、充电继电器k3,充电保险丝f2起到过载熔断的作用;所述充电继电器k3用于控制充电正极线路的电流通断,且其初始状态时为闭合状态;充电继电器k3的控制端与主监控系统bsm的信号端通讯连接,从而能通过主监控系统bsm控制充电继电器k3的通断,以控制向子电池包充电电流的通断,从而防止过充。

[0090]

放电正极、放电负极之间还并联安装有第一放电电流传感器s2、第二放电电流传感器s3,所述第一放电电流传感器s2、第二放电电流传感器s3用于探测放电正极、放电负极向外放电时的电流,且将探测结果输入主监控系统bms;主监控系统bms将第一放电电流传感器s2、第二放电电流传感器s3的探测结果相加,即可获得整体的放电电流值,这种方式主要是为了提高探测精度;然后结合每个子电池包的放电电流,从而判断出整个线路的电流损耗及存在电流异常的电池组。

[0091]

参见图3,所述子电池包包括电池组cell、电池管理单元bmu、电流传感器s1,电池管理单元bmu用于探测电池组cell的电压、温度;所述电池组cell的供电线路上还串联有电流传感器s1,电流传感器s1用于探测电池组cell向外供电的电流大小并将信号输送至电池管理单元bmu,所述电池组cell向外供电的线路上还依次串联有输出继电器k1、保险丝f1,所述输出继电器k1初始状态时为闭合状态且用于切断电池组cell向外输出电流的电路;所述保险丝f1用于防止电流过载,当电流过载时保险丝熔断,从而保护电池组cell;输出继电器k1的控制端与电池管理单元bmu的信号端通讯连接,从而使得电池管理单元bmu能够控制输出继电器k1的开闭。所述电池管理单元bmu实时采集分析电池组cell的运行状态,并将状

态数据发送至主控制系统bms。

[0092]

优选地,所述子电池包内安装有加热膜r1,加热膜r1通电后释放热量,从而加热电池组cell及相应的零部件,以保证电池组cell过冷而造成衰减。所述加热膜r1通过电池组cell供电,且其供电线路上串联有加热膜继电器k2,加热膜继电器k2用于控制加热膜r1电流的通断,且加热膜继电器k2初始状态时为断开状态;加热膜继电器k2的控制端与电池管理单元bmu的信号端通讯连接,从而能够通过电池管理单元bmu控制加热膜继电器k2的开闭。使用时,一旦电池组cell的温度低于预设阈值,电池管理单元bmu控制加热膜继电器k2闭合,加热膜r1通电,从而对子电池包进行加热,也就是对电池组cell进行加热,以保证电池组cell的正常运行。

[0093]

优选地,所述加热膜继电器的电流接入端还分别与所述第一放电继电器k5的接出端、第二放电继电器k6的接出端电连接,从而在第一放电继电器k5的接出端、第二放电继电器k6任一一个闭合时,都能对加热膜继电器供电,此时可以利用整个电池输出的电流、电压对加热膜供电,使得加热膜工作。

[0094]

更优选地,所述加热膜的正极接电端或加热膜继电器的接出端与加热继电器k4的接出端电连接,加热继电器k4的接入端与加热保险丝f3串联后与充电正极电连接。在充电状态下,加热继电器k4闭合就可以直接利用充电电流供应加热膜,以实现加热,这种方式主要是为了是电池组处在合适的温度区间,从而提高充电效率。加热保险丝f3用于在电流过载时熔断,起到保护作用。加热继电器k4的控制端与主监控系统bms的信号端通讯连接,从而能够通过主监控系统bms控制加热继电器k4的闭合。

[0095]

在实际使用时,主监控系统bms可以直接向电池管理单元bmu发送控制指令,从而控制子电池包的相应操作。

[0096]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。