1.本发明涉及汽车内饰的技术领域,尤其涉及一种具有复合纤维结构的汽车地毯及其制备方法。

背景技术:

2.汽车已走入了千家万户,成为人们日常出行的必备交通工具之一。汽车地毯作为汽车内饰件之一,其质地丰满,外观华美,铺设后地面能显得端庄富丽,获得极好的装饰效果,令人精神愉悦,给人一种美感的享受。另外,地毯为富有弹性纤维的织物,有丰满、厚实、松软的质地,感觉舒适柔软,有利于消除疲劳和紧张。然而,现有纤维结构制成的地毯,其吸音效果还有进一步改进的空间,另外,其阻燃和自清洁性能差,降低了地毯作为汽车内饰件的安全性和舒适性,而且表层抗菌性差,无法满足人们对汽车地毯的高性能要求。

技术实现要素:

3.鉴于以上现有技术的不足之处,本发明提供了一种具有复合纤维结构的汽车地毯,以解决现有汽车地毯吸音效果与阻燃性、抗菌性和自清洁兼顾的问题,使其满足人们对汽车地毯的高性能性能要求。

4.为达到以上目的,本发明采用的技术方案为:

5.一种具有复合纤维结构的汽车地毯的制备方法,所述制备方法包括以下步骤:

6.步骤s1:按重量份称取55~65份茂金属聚乙烯树脂、30~40份线性低密度聚乙烯树脂、5~15份三元乙丙橡胶、1.5~5.5份碳纳米管和2~7份聚乙烯接枝马来酸酐,混炼均匀切片后置于高压釜中进行二次发泡,泄压后得到多孔发泡层;本发明以茂金属聚乙烯树脂作为多孔发泡层的主体原料,配伍线性低密度聚乙烯树脂,使得多孔发泡层物理机械性能得以提高;三元乙丙橡胶的添加使其与聚乙烯树脂在二次发泡过程中膨胀程度不同,形成大小不一的孔道;碳纳米管则不仅起到补强的作用,而且有利于形成声音传播的另一通道,提升地毯吸音效果;另外,由于多孔发泡层中添加的聚乙烯接枝马来酸酐,进一步提高了地毯表层和多孔发泡层两者的结合力,使得汽车地毯总成整体成型后不易出现分层、开裂等缺陷。

7.步骤s2:按重量份称取80~120份对苯二甲酸单体、60~80份二元醇单体、10~30份2,3-二羟基丙基丙烯酸酯、5~10份2-羟基丁基丙烯酸酯、20~30份乳化剂、0.5~2.5份引发剂加入反应釜,60℃~90℃反应3~6h,然后加入ag-mofs、三乙胺和去离子水,强力搅拌自乳化为聚酯预聚物乳液;在所得聚酯预聚物乳液中进行有机硅氧烷单体的聚合,形成聚酯/聚硅氧烷互穿网络聚合物;再将所述聚酯/聚硅氧烷互穿网络聚合物加入到溶剂中,先加热搅拌6~8h,然后在20~25℃下继续搅拌6~8h,形成所述聚酯/聚硅氧烷互穿网络聚合物纺丝溶液。本发明先通过2,3-二羟基丙基丙烯酸酯和2-羟基丁基丙烯酸酯改性由对苯二甲酸单体和二元醇单体缩聚得到的聚酯预聚物乳液,并进一步在乳液中进行有机硅氧烷单体的聚合,得到聚酯/聚硅氧烷互穿网络聚合物;该聚合物纺丝得到的复合纤维不仅具有

优异的机械性能,而且提高了汽车地毯的耐热、抗氧化和自清洁性能,进一步有效避免汽车地毯表层的细菌滋生。

8.步骤s3:以步骤s1得到的多孔发泡层作为基材层,调控环境湿度至80%

±

1%,将步骤s2得到的聚酯/聚硅氧烷互穿网络聚合物纺丝溶液通过分段式静电纺丝的方式接收到基材层上,并经梳理、折叠铺网、针刺成型、起绒定型、紫外光照后,在多孔发泡层其中一面上原位形成地毯表层,得到所述具有复合纤维结构的汽车地毯。所述地毯表层的面密度为400~600g/m2。本发明通过地毯表层的起绒面料层和多孔发泡层的协同作用,使声音进入无数连绵在一起的微小孔洞组成的通道,及由互穿网络聚合物纺丝得到的复合纤维交叉混在一起而形成数不清的细小缝隙,有效提高了汽车地毯总成的吸音效果。

9.优选地,所述二次发泡的方式为:首先,通入二氧化碳气体,在一次发泡条件下,二氧化碳气体达到超临界状态,上述混合原料在超临界二氧化碳气体环境中进行一次发泡,泄压后得到一次发泡中间体;其次,将所述一次发泡中间体,再次置于高压釜中,通入物理发泡剂,在二次发泡条件下进行。更优选地,所述一次发泡条件包括:温度为低于树脂聚合物熔点的20~50℃,压力为10~15mpa,发泡时间为5~15min。所述二次发泡条件包括:温度为60~100℃,压力为6~8mpa,发泡时间为30~120min。聚合物切片的发泡倍率为0.5~2倍,孔径尺寸为30~300nm。本发明通过二次发泡方式,有利提高了多孔发泡层的内部连通孔道,而且多孔发泡层内的孔道大小不一,延长了进入地毯内声音的传播距离,进一步提高了汽车地毯吸音效果。

10.优选地,所述二元醇由乙二醇和含氟二元醇组成;所述乙二醇和含氟二元醇的摩尔比为3~10:1;所述含氟二元醇为2,2,3,3,4,4,5,5-八氟-1,6-己烷二醇、2,2,3,3,4,4-六氟-1,5-戊烷二醇、2,2,3,3-四氟-1,4-丁二醇中的至少一种。进一步通过含氟二元醇使聚酯预聚物乳液引入具有良好疏水性能的含氟官能团,进一步促进复合纤维表面自清洁性能的提高。

11.优选地,所述乳化剂为十六烷基硫酸钠、聚乙烯基吡咯烷酮或十六烷基三甲基溴化铵中的一种。

12.优选地,所述引发剂为过氧化二叔丁基、过氧化二异丙苯、过硫酸钾、过硫酸钠中的至少一种。

13.优选地,所述有机硅氧烷单体为3,3,3-三氟丙基三甲氧基硅烷或甲基(3,3,3-三氟丙基)二乙氧基硅烷。

14.优选地,所述ag-mofs为有机配体2,4,6-三(4-羧基苯氧基)-1,3,5-三嗪与金属银离子通过配位键自组装结合得到具有网络结构的金属有机框架材料。本发明ag-mofs金属有机框架材料,通过有机配体上带有的多个羧基官能团,可与银离子配位自组装成网络结构,使得银离子均匀分布在地毯表层中,提高地毯表层整体抗菌性能;同时,材料中心的三嗪结构还有助于提高地毯表层的耐候性和阻燃性能,从而满足地毯表层在严苛条件下的长期使用寿命。

15.优选地,在所述步骤s2中,将有机硅氧烷单体加入反应釜,溶胀反应釜中的聚酯预聚物乳液,混合均匀,加入0.5~2.5份引发剂和10~20份乳化剂,在50℃~90℃反应4~48h。

16.优选地,所述分段式静电纺丝过程中包括第一段高于聚合物玻璃化温度20~50℃

三氟丙基三甲氧基硅烷。所述ag-mofs为有机配体2,4,6-三(4-羧基苯氧基)-1,3,5-三嗪与金属银离子通过配位键自组装结合得到具有网络结构的金属有机框架材料。所述ag-mofs的制备方法为:将0.3mol/l的硝酸银和0.1mol/l的2,4,6-三(4-羧基苯氧基)-1,3,5-三嗪溶于200ml的去离子水中,在110℃下密封反应24h得到。

27.步骤s3:以步骤s1得到的多孔发泡层作为基材层,调控环境湿度至80%

±

1%,将步骤s2得到的聚酯/聚硅氧烷互穿网络聚合物纺丝溶液通过分段式静电纺丝的方式接收到基材层上,并经梳理、折叠铺网、针刺成型、起绒定型、紫外光照后,在多孔发泡层其中一面上原位形成地毯表层,得到所述具有复合纤维结构的汽车地毯。所述地毯表层的面密度为400g/m2。所述分段式静电纺丝过程中包括第一段高于聚合物玻璃化温度20℃的纺丝过程和第二段处于聚合物玻璃化温度的纺丝过程,第一段时间设定为10min,第一段时间设定为50min。所述紫外光照的辐照功率为10kw,辐照时间40min。

28.所述多孔发泡层的另一面设置一层pe膜层和地毯底层。所述地毯底层为无纺布。

29.实施例2

30.本实施例的具有复合纤维结构的汽车地毯的制备方法,其包括以下步骤:

31.步骤s1:按重量份称取60份茂金属聚乙烯树脂、35份线性低密度聚乙烯树脂、10份三元乙丙橡胶、3.5份碳纳米管和5份聚乙烯接枝马来酸酐,混炼均匀切片后置于高压釜中进行二次发泡,泄压后得到多孔发泡层。所述二次发泡的方式为:首先,通入二氧化碳气体,在一次发泡条件下,二氧化碳气体达到超临界状态,上述混合原料在超临界二氧化碳气体环境中进行一次发泡,泄压后得到一次发泡中间体;其次,将所述一次发泡中间体,再次置于高压釜中,通入由质量比为1:1的二氧化碳和乙醇复配得到的物理发泡剂,在二次发泡条件下进行。所述一次发泡条件包括:温度为低于树脂聚合物熔点的30℃,压力为12mpa,发泡时间为10min。所述二次发泡条件包括:温度为80℃,压力为7mpa,发泡时间为70min。

32.步骤s2:按重量份称取100份对苯二甲酸单体、70份二元醇单体、20份2,3-二羟基丙基丙烯酸酯、7份2-羟基丁基丙烯酸酯、25份乳化剂、1.5份引发剂加入反应釜,70℃反应4h,然后加入ag-mofs、三乙胺和去离子水,强力搅拌自乳化为聚酯预聚物乳液;在所得聚酯预聚物乳液中进行有机硅氧烷单体的聚合,形成聚酯/聚硅氧烷互穿网络聚合物;再将所述聚酯/聚硅氧烷互穿网络聚合物加入到200份甲苯溶剂中,先加热搅拌8h,然后在25℃下继续搅拌6h,形成所述聚酯/聚硅氧烷互穿网络聚合物纺丝溶液。进一步地,在该步骤中,将有机硅氧烷单体加入反应釜,溶胀反应釜中的聚酯预聚物乳液,混合均匀,加入1.5份引发剂和15份乳化剂,在60℃反应24h。所述二元醇由乙二醇和含氟二元醇组成;所述乙二醇和含氟二元醇的摩尔比为6:1;所述含氟二元醇为2,2,3,3,4,4-六氟-1,5-戊烷二醇。所述乳化剂为聚乙烯基吡咯烷酮。所述引发剂为过氧化二叔丁基。所述有机硅氧烷单体为甲基(3,3,3-三氟丙基)二乙氧基硅烷。所述ag-mofs同实施例1。

33.步骤s3:以步骤s1得到的多孔发泡层作为基材层,调控环境湿度至80%

±

1%,将步骤s2得到的聚酯/聚硅氧烷互穿网络聚合物纺丝溶液通过分段式静电纺丝的方式接收到基材层上,并经梳理、折叠铺网、针刺成型、起绒定型、紫外光照后,在多孔发泡层其中一面上原位形成地毯表层,得到所述具有复合纤维结构的汽车地毯。所述地毯表层的面密度为500g/m2。所述分段式静电纺丝过程中包括第一段高于聚合物玻璃化温度30℃的纺丝过程和第二段处于聚合物玻璃化温度的纺丝过程,第一段时间设定为20min,第一段时间设定为

60min。所述紫外光照的辐照功率为20kw,辐照时间20min。

34.所述多孔发泡层的另一面设置一层pe膜层和地毯底层。所述地毯底层为丙纶毡。

35.实施例3

36.本实施例的具有复合纤维结构的汽车地毯的制备方法,其包括以下步骤:

37.步骤s1:按重量份称取65份茂金属聚乙烯树脂、40份线性低密度聚乙烯树脂、15份三元乙丙橡胶、5.5份碳纳米管和7份聚乙烯接枝马来酸酐,混炼均匀切片后置于高压釜中进行二次发泡,泄压后得到多孔发泡层。所述二次发泡的方式为:首先,通入二氧化碳气体,在一次发泡条件下,二氧化碳气体达到超临界状态,上述混合原料在超临界二氧化碳气体环境中进行一次发泡,泄压后得到一次发泡中间体;其次,将所述一次发泡中间体,再次置于高压釜中,通入由质量比为1:1的二氧化碳和乙醇复配得到的物理发泡剂,在二次发泡条件下进行。所述一次发泡条件包括:温度为低于树脂聚合物熔点的50℃,压力为15mpa,发泡时间为5min。所述二次发泡条件包括:温度为100℃,压力为8mpa,发泡时间为100min。

38.步骤s2:按重量份称取120份对苯二甲酸单体、80份二元醇单体、30份2,3-二羟基丙基丙烯酸酯、10份2-羟基丁基丙烯酸酯、30份乳化剂、2.5份引发剂加入反应釜,90℃反应6h,然后加入ag-mofs、三乙胺和去离子水,强力搅拌自乳化为聚酯预聚物乳液;在所得聚酯预聚物乳液中进行有机硅氧烷单体的聚合,形成聚酯/聚硅氧烷互穿网络聚合物;再将所述聚酯/聚硅氧烷互穿网络聚合物加入到200份甲苯溶剂中,先加热搅拌8h,然后在25℃下继续搅拌6h,形成所述聚酯/聚硅氧烷互穿网络聚合物纺丝溶液。进一步地,在该步骤中,将有机硅氧烷单体加入反应釜,溶胀反应釜中的聚酯预聚物乳液,混合均匀,加入2.5份引发剂和20份乳化剂,在90℃反应48h。所述二元醇由乙二醇和含氟二元醇组成;所述乙二醇和含氟二元醇的摩尔比为10:1;所述含氟二元醇为2,2,3,3-四氟-1,4-丁二醇。所述乳化剂为十六烷基三甲基溴化铵。所述引发剂为过氧化二叔丁基。所述有机硅氧烷单体为3,3,3-三氟丙基三甲氧基硅烷。所述ag-mofs同实施例1。

39.步骤s3:以步骤s1得到的多孔发泡层作为基材层,调控环境湿度至80%

±

1%,将步骤s2得到的聚酯/聚硅氧烷互穿网络聚合物纺丝溶液通过分段式静电纺丝的方式接收到基材层上,并经梳理、折叠铺网、针刺成型、起绒定型、紫外光照后,在多孔发泡层其中一面上原位形成地毯表层,得到所述具有复合纤维结构的汽车地毯。所述地毯表层的面密度为600g/m2。所述分段式静电纺丝过程中包括第一段高于聚合物玻璃化温度50℃的纺丝过程和第二段处于聚合物玻璃化温度的纺丝过程,第一段时间设定为30min,第一段时间设定为80min。所述紫外光照的辐照功率为30kw,辐照时间6min。

40.所述多孔发泡层的另一面设置一层pe膜层和地毯底层。所述地毯底层为无纺布。

41.对比例1

42.本对比例的具有复合纤维结构的汽车地毯,其制备方法与实施例1基本相同,不同之处在于,本对比例具有复合纤维结构的汽车地毯中,在步骤s1中,未经过一次发泡条件下的发泡处理,仅通过二次发泡条件下的发泡处理。

43.对比例2

44.本对比例的具有复合纤维结构的汽车地毯,其制备方法与实施例1基本相同,不同之处在于,本对比例具有复合纤维结构的汽车地毯中,在步骤s2中,聚酯/聚硅氧烷互穿网络聚合物未添加ag-mofs金属有机框架材料。

45.对比例3

46.本对比例的具有复合纤维结构的汽车地毯,其制备方法与实施例1基本相同,不同之处在于,本对比例具有复合纤维结构的汽车地毯中,在步骤s2中,聚酯/聚硅氧烷互穿网络聚合物以纳米银代替ag-mofs金属有机框架材料添加,其中纳米银与ag-mofs金属有机框架材料中银离子的添加量相当。

47.对比例4

48.本对比例的具有复合纤维结构的汽车地毯,其制备方法与实施例1基本相同,不同之处在于,本对比例具有复合纤维结构的汽车地毯中,在步骤s2中,采用pet聚酯代替聚酯/聚硅氧烷互穿网络聚合物。

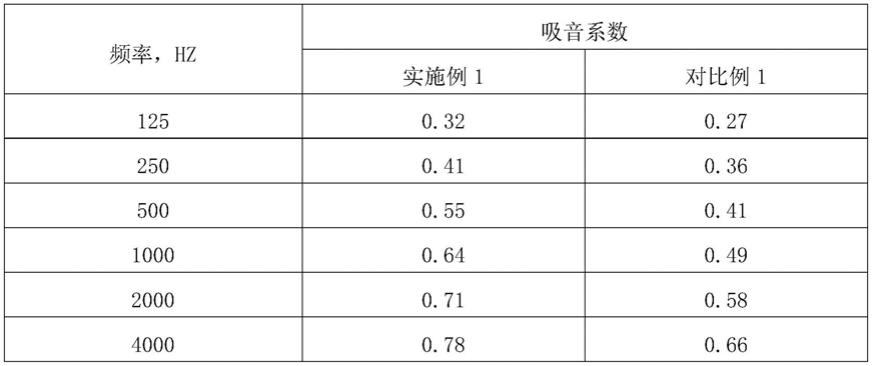

49.将实施例1~3和对比例1~4制备得到的具有复合纤维结构的汽车地毯进行性能测试,其性能结果如表1和表2所示:

50.抗菌性测试:将实施例1~3和对比例1~4制备得到的具有复合纤维结构的汽车地毯切片后,以革兰氏阴性菌大肠杆菌与革兰氏阳性菌金黄色葡萄球菌为评价对象,采用摇瓶法测试样品切片的抗菌性能,将细菌液与样品混合在摇床中培养24h,在600nm紫外波长下检测培养前后细菌浓度的变化,从而评价样品切片的抗菌性。表1表2

51.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。