1.本实用新型属于钢制门框、窗框无焊点拼接及紧固技术领域,尤其涉及一种金属的门框榫卯连接结构。

背景技术:

2.随着经济的迅猛发展,当今社会对各种建筑构件的需求量越来越大。钢质防盗安全门、钢质防火门及钢质防火窗等的作为建筑构件重要组成部分,对个人人身及财产损失、社会公共安全等起到了重大作用。

3.传统的钢制框体连接,大部分是通过焊接实现的。从两个方面来分析:第一个方面传统焊接的缺点,1、对焊接工人的技能要求高,并且焊接不易掌握;2、焊接成本高,焊料的消耗仅凭个人经验;3、焊接温度仅凭个人经验;4、焊接过程中产生的大量废气对人体有害;5、乙炔、液化气贮存、运输、使用过程中存在安全隐患,易燃易爆。第二个方面是通过焊接组焊的门框办成品,存在以下几个缺陷:1、框组体积大,效率低、人工成本大;2、涂装材料浪费;3、浪费能源,浪费大量的天然气和电能;4、产品制造材料成本高;5、运输成本高等。

4.因此,对钢制框体组装技术,以期改良和提高其连接紧固技术,使其得到充分、合理、高效的利用,是适应经济发展要求的。木材榫卯结构技术古已有之,但钢质薄板榫卯结构连接技术研究现存不少问题。

5.近年来,随着法规法律及环保政策的健全,以及企业家节能减排、环保意识的增强,免焊技术登上了历史舞台,但是传统加工思维限制了钢质薄板榫卯结构连接技术的发展,人们的思维还停留在木制品才能使用榫卯连接技术和比较厚实的金属材料才具备使用榫卯链结构的条件。钢质薄板框体榫卯连接结构技术是一个系统工程的研究,但目前对于开发此类钢构件连接件的报道还尚少见到。

6.综上所述,针对钢构件的连接问题,有必要研究更安全可靠且适用于未来建筑工业化发展的钢构件连接件。

技术实现要素:

7.本实用新型提供一种金属的门框榫卯连接结构,旨在解决背景技术中所提及到的问题。

8.本实用新型是这样实现的,一种金属的门框榫卯连接结构,包括第一金属件和第三金属件,所述第一金属件和所述第三金属件之间可相互卡接后并通过第二金属件进行锁紧;

9.所述第一金属件包括第一本体和设置在其一端插接部,所述第三金属件包括第三本体和开设于其上的插孔,所述插接部可贯穿地插入所述插孔内,所述第二金属件卡接于所述插接部上并限制所述插接部滑出所述插孔。

10.优选的,所述插接部与所述第一本体一体成型。

11.优选的,所述插接部包括与所述第一本体连为一体的第一插部,所述第一插部的

一端具有第二插部,且所述第二插部从所述插孔的一侧穿过所述插孔至所述插孔的另一侧;

12.所述第二金属件包括第二本体,所述第二本体的端面具有两个相对设置的突出部,两个所述突出部之间形成用于卡接所述第一插部的卡口。

13.优选的,所述第一插部和所述卡口过渡配合。

14.优选的,所述第一本体的一侧边具有第一侧部,所述第一侧部上向外具有第一延伸部,所述第三金属件包括第三本体和一体设置在其一侧边的第三侧部,且所述第三侧部上开设有供所述第一延伸部贯穿的第一穿槽。

15.优选的,所述第一本体的另一侧边具有第二侧部,所述第二侧部向外具有第二延伸部,所述第三本体的另一侧边具有第四侧部,且所述第四侧部上开设有供所述第二延伸部贯穿的第二穿槽。

16.优选的,所述第一延伸部与所述第一穿槽间隙配合,所述第二延伸部与所述第二穿槽间隙配合。

17.与现有技术相比,本实用新型的有益效果是:该金属连接结构强度大、免焊接、牢固度好,与传统的其他金属门框连接结构,降低能耗、符合现代节能减排的的标准,装配后,三个金属件紧紧咬合在一起,金属件之间存在相互交合的结构,达到连接及紧固。

附图说明

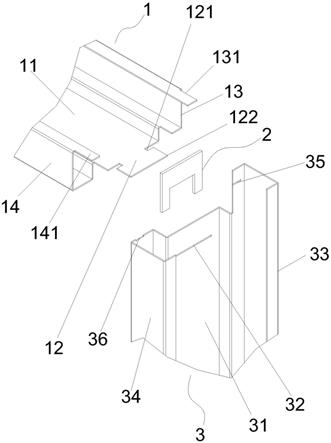

18.图1为本实用新型一种金属的门框榫卯连接结构(第一金属件与第二金属件未连接)的立体图;

19.图2为图1中a处局部放大图;

20.图3为本实用新型一种金属的门框榫卯连接结构中第一本体和插接部的立体图;

21.图4为本实用新型一种金属的门框榫卯连接结构第二金属件的立体图;

22.图5为本实用新型一种金属的门框榫卯连接结构(第一金属件与第二金属件相连接)的立体图;

23.图6为为图5中a处局部放大图;

24.图7为本实用新型一种金属的门框榫卯连接结构(第一金属件与第二金属件相连接)的俯视图;

25.图中:1-第一金属件、11-第一本体、12-插接部、121-第一插部、 122-第二插部、13-第一侧部、131-第一延伸部、14-第二侧部、141

‑ꢀ

第二延伸部、2-第二金属件、21-第二本体、22-突出部、23-卡口、3-第三金属件、31-第三本体、32-插孔、33-第三侧部、34-第四侧部、 35-第一穿槽、36-第二穿槽。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.请参阅图1-7,本实用新型提供一种技术方案:一种金属的门框榫卯连接结构,其特征在于,包括第一金属件1和第三金属件3,第一金属件1和第三金属件3之间可相互卡接

后并通过第二金属件2进行锁紧;

28.第一金属件1包括第一本体11和设置在其一端插接部12,第三金属件3包括第三本体31和开设于其上的插孔32,插接部12可贯穿地插入插孔32内,第二金属件2卡接于插接部12上并限制插接部 12滑出插孔32。

29.在本实施方式中,第一金属件1、第二金属件2和第三金属件3 优选是钢材料制成的,在第一金属件1和第三金属件3之间可相互卡接后并通过第二金属件2进行锁紧后,三个金属件紧紧咬合在一起,并采用钢制成的该金属连接结构强度大、免焊接、牢固度好,与传统的其他金属门框连接结构,降低能耗、符合现代节能减排的的标准。具体的,插接部12沿着插孔32的开口穿过插孔32,并且插接部12 部分位于插孔32的一侧,插接部12还有部分位于插孔32的另一侧,第二金属件2插接在插接部12上并限制插接部12滑出插孔32,从而达到第一金属件1、第二金属件2和第三金属件3紧紧咬合在一起。

30.进一步的,插接部12与第一本体11一体成型。

31.在本实施方式中,在实际操作过程中对第一本体11的一端切割使其形成插接部12。

32.进一步的,插接部12包括与第一本体11连为一体的第一插部 121,第一插部121的一端具有第二插部122,且第二插部122从插孔32的一侧穿过插孔32至插孔32的另一侧;

33.第二金属件2包括第二本体21,第二本体21的端面具有两个相对设置的突出部22,两个突出部22之间形成用于卡接第一插部121 的卡口23。

34.在本实施方式中,插接部12可以是t字形,第二金属件2可以是凹字形,第二金属件2的凹口与插接部12的横板相卡接,具体的,第二插部122完全从插孔32的一侧穿过插孔32至插孔32的另一侧,并且第一插部121也穿出第一插部121,然后卡口23对准第一插部 121进行卡接,当第一本体11以及第一插部121往与原来穿入相反的方向滑动,第二插部122与突出部22发生碰撞限位,或者第一本体11以及第一插部121进一步往穿入的方向移动时,第一本体11与突出部22发生碰撞限位,从而限制插接部12在插孔32内不会滑出插孔32。

35.进一步的,第一插部121和卡口23过渡配合。

36.在本实施方式中,第一插部121和卡口23之间配合方式最好是间隙配合,并且所留间隙为第二金属件2厚度的一半。

37.进一步的,第一本体11的一侧边具有第一侧部13,第一侧部13 上向外具有第一延伸部131,第三金属件3包括第三本体31和一体设置在其一侧边的第三侧部33,且第三侧部33上开设有供第一延伸部131贯穿的第一穿槽35。

38.在本实施方式中,在插接部12于插孔32插接配合过程中,第一侧部13朝向第三侧部33移动,并且第一延伸部131穿过第一穿槽 35,进而加强第一金属件1和第三金属件3之间的相互榫卯配合。

39.进一步的,第一本体11的另一侧边具有第二侧部14,第二侧部 14向外具有第二延伸部141,第三本体31的另一侧边具有第四侧部 34,且第四侧部34上开设有供第二延伸部141贯穿的第二穿槽36。

40.在本实施方式中,在插接部12于插孔32插接配合过程中,第二侧部14朝向第四侧部34移动,并且第二延伸部141穿过第二穿槽 36,进而加强第一金属件1和第三金属件3之间的相互榫卯配合。

41.进一步的,第一延伸部131与第一穿槽35间隙配合,第二延伸部141与第二穿槽36间隙配合。

42.在本实施方式中,第一延伸部131与第一穿槽35之间留有间隙,第二延伸部141与第二穿槽36之间留有间隙,从而便于第一金属件 1和第三金属件3之间更加方便地榫卯配合。

43.本实用新型的工作原理及使用流程:在第一金属件1和第三金属件3之间可相互卡接后并通过第二金属件2进行锁紧后,三个金属件紧紧咬合在一起,并采用钢制成的该金属连接结构强度大、免焊接、牢固度好,与传统的其他金属门框连接结构,降低能耗、符合现代节能减排的的标准。具体的,插接部12沿着插孔32的开口穿过插孔 32,并且插接部12部分位于插孔32的一侧,插接部12还有部分位于插孔32的另一侧,第二金属件2插接在插接部12上并限制插接部12滑出插孔32,从而达到第一金属件1、第二金属件2和第三金属件3紧紧咬合在一起。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。